Изобретение относится к синтезу цеолита Бета и может быть использовано на предприятиях, занимающихся синтезом цеолитов.

Известен способ получения цеолита Бета на основе геля с низким содержанием воды и щелочного металла (пат. США N 4560542, кл. C 01 B 33/28, НКИ 423-328, 1985), в котором в реакционной смеси используют алюмосиликатный гель, содержащий менее 10 моль воды на 1 г атом кремния и менее 0,4 атома щелочного металла на атом кремния.

Недостатком данного способа является низкий выход получаемого цеолита (в расчете на SiO2 он составляет 89-91,2 мас.%).

Известен способ получения цеолита Бета (пат США N 4923690, кл. C 01 B 33/28, 1990), в котором используется реакционная смесь гидроксида тетраэтиламмония и бромида тетраэтиламмония.

Недостатком данного способа является низкая кристалличность получаемого продукта (50-70%) и низкий выход цеолита Бета (по отношению к SiO2 он составляет около 80 мас.%).

Наиболее близким по технической сущности и достигаемому эффекту является способ получения цеолита Бета, описанный M.J.Eapen, K.S.N. Reddy. Гидротермальная кристаллизация цеолита Бета при использовании бромида тетраэтиламмония, Zeolites, 1994, v.14. April/May, c.295.

Бромид тетраэтиламмония растворяют в воде, смешивают с гидроксидом аммония и медленно добавляют при перемешивании раствор, содержащий алюминий натрия, и воду. Затем добавляют золь и затравочные кристаллы цеолита Бета, полученные из предыдущей партии. Суспензию перемешивают, помещают в автоклав и выдерживают при 100-150oC в течение 8 дней.

Недостатком данного способа является низкий выход цеолита Бета (в расчете на SiO2 он составляет около 98 мас.%).

Предлагаемый способ включает предварительное растворение бромида тетраэтиламмония в гидроксиде аммония при соотношении NH , которые предварительно прокаливают при 500-550oC, в течение 6-10 ч, кристаллизацию при 100-150oC и выделение полученного цеолита из реакционной смеси. При этом мольное отношение в реакционной смеси выдерживают в следующих пределах: TEA+ : SiO2 = 0,29-0,46; OH- : SiO2 = 1,0-1,2; Na2O : SiO2 = 0,08-0,18; H2O : SiO2 = 12-26; SiO2 : Ai2O3 = 25-50.

, которые предварительно прокаливают при 500-550oC, в течение 6-10 ч, кристаллизацию при 100-150oC и выделение полученного цеолита из реакционной смеси. При этом мольное отношение в реакционной смеси выдерживают в следующих пределах: TEA+ : SiO2 = 0,29-0,46; OH- : SiO2 = 1,0-1,2; Na2O : SiO2 = 0,08-0,18; H2O : SiO2 = 12-26; SiO2 : Ai2O3 = 25-50.

Такой способ получения цеолита позволяет увеличить выход цеолита по отношению в SiO2 и получать 100%-ный цеолит Бета.

Способ осуществляют следующим образом. Загрузку компонентов рассчитывают по формуле (2,0-4,5)Na2O • (10,75-21,25) (NH4)2O • (3,6-7,25) (TEA)2O • (25-50)SiO2 • Ai2O3 • (500-700)H2O.

Расчетное количество 25%-ного раствора NH4OH смешивают с половиной расчетного количества воды и растворяют в нем бромид тетраэтиламмония. К полученному раствору при постоянном перемешивании небольшими порциями поочередно добавляют: алюминат натрия, гидроксид натрия, силикагель или силиказоль, остальную воду и затравочные кристаллы цеолита Бета с размерами  , которые предварительно прокалили при 500-550oC в течение 6-10 ч. Полученную реакционную смесь тщательно перемешивают 1 ч для получения однородной гелеобразной массы, помещают в термостат и выдерживают при температуре 100-150oC. Образовавшийся цеолит отделяют фильтрованием под вакуумом.

, которые предварительно прокалили при 500-550oC в течение 6-10 ч. Полученную реакционную смесь тщательно перемешивают 1 ч для получения однородной гелеобразной массы, помещают в термостат и выдерживают при температуре 100-150oC. Образовавшийся цеолит отделяют фильтрованием под вакуумом.

Исследование полученных кристаллических образцов проводили с помощью дифракции рентгеновских лучей при Cu-Kλ -излучении.

Для определения процента кристалличности образцов сравнивали площадь пиков дифрактограмм с площадью пика, характерного для 100%-ного цеолита Бета: 2θ град=22,37 и dhk1 = 0,397.

Размер кристаллов определяли с помощью сканирующей электронной микроскопии. Образцы цеолитов синтезировали в лабораторном автоклаве емкостью 50 л.

Для получения цеолита использовали следующие реактивы: силикагель КСК, молотый, с влажностью 7%, или силиказоль, содержащий 28,9% SiO2; бромид тетраэтиламмония, х.ч.-100%-ный; аммиак водный, 25%-ный; алюминат натрия, содержащий 13 мас.% Al2O3 и 12,2 мас.% - Na2O; раствор едкого натра, содержащий 34 мас.% Na2O, дистиллированная вода.

Предложенный способ иллюстрируется следующими примерами.

Пример 1. Образец цеолита синтезировали в лабораторном автоклаве емкостью 50 л.

Загрузка компонентов рассчитывалась по формуле:

3,1Na2O • 15(NH4)2O • 5(TEA)2O • Ai2O3 • 35SiO2 • 656H2O

В автоклав заливали 2,5 л воды, 4,62 л водного аммиака и засыпали туда 2,0 кг TEA Br. Затем включали мешалку и получали раствор TEA Br в гидроксиде аммония. В полученный раствор при постоянном перемешивании добавляли 0,78 кг алюмината натрия и 0,322 л раствора едкого натра. В полученную реакционную смесь добавляли 2,26 кг силикагеля, 2,53 оставшейся воды и 100 г цеолита Бета с размерами кристаллов  , который был прокален при 520oC в течение 8 ч.

, который был прокален при 520oC в течение 8 ч.

При этом мольные отношения реагентов составили;

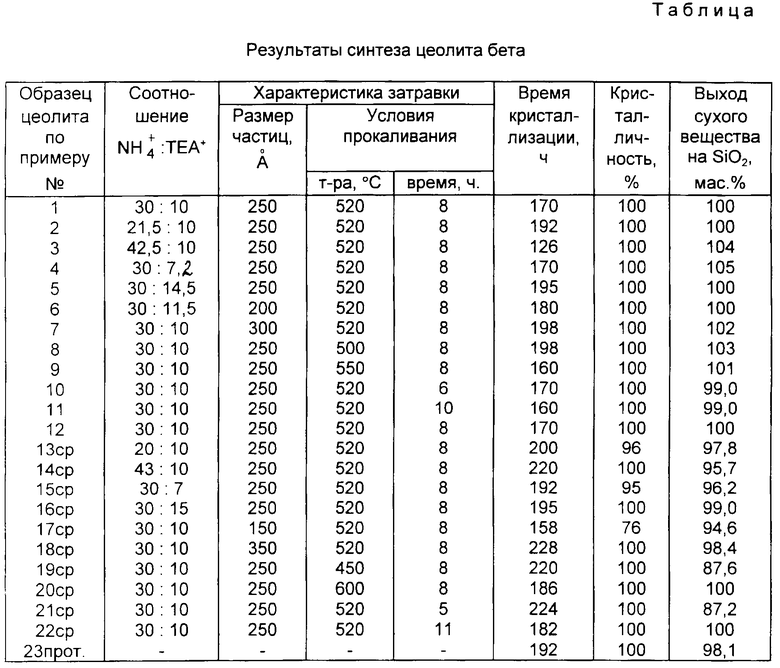

SiO2/Al2O3 = 35; H2O/SiO2 = 18,74; TEA+/SiO2 = 29; Na2O/SiO2 = 0,088; OH-/SiO2 = 1,05. Полученную реакционную смесь перемешивали 1 ч и термостатировали при 140oC 170 ч. Кристаллическую фазу отделяли от маточного раствора фильтрованием с помощью вакуума. Характеристика полученного цеолита и его выход представлены в таблице.

Пример 2. Способ осуществляли по примеру 1, но загрузку компонентов рассчитывали по формуле:

3,5Na2O • 10,75(NH4)2O • 5(TEA)2O • Ai2O3 • 25SiO2 • 5OOH2O

При этом мольные отношения компонентов составили:

SiO2/Al2O3 = 25; H2O/SiO2 = 20; TEA+/SiO2 = 0,4; Na2O/SiO2 = 0,14; OH-/SiO2 = 1,0, а кристаллизацию проводили при 100oC 192 ч.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 3. Способ осуществляли по примеру 1, но загрузку компонентов рассчитывали по формуле:

2,0Na2O • 21,25(NH4)2O • 5(TEA)2O • Ai2O3 • 25SiO2 • 60OH2O

При этом мольные отношения компонентов составляли:

SiO2O/Al2O3 = 25; H2O/SiO2 = 24; TEA+/SiO2 = 0,4; Na2O/SiO2 = 0,08; OH-/SiO2 = 1,1, а кристаллизацию проводили при 150oC 126 ч.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 4. Способ осуществляли по примеру 1, но загрузку компонентов рассчитывали по формуле:

2,5Na2O • 15(NH4)2O • 3,6(TEA)2O • Ai2O3 • 25SiO2 • 65OH2O

При этом мольные отношения компонентов составили:

SiO2/Al2O3 = 25; H2O/SiO2 = 26; TEA+/SiO2 = 0,29; Na2O/SiO2 - 0,1; OH-/SiO2 = 1,1.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 5. Способ осуществляли по примеру 1, но загрузку компонентов рассчитывали по формуле:

4,42Na2O • 15(NH4)2O • 7,25(TEA)2O • Ai2O3 • 50SiO2 • 60OH2O

При этом мольные отношения компонентов составляли:

SiO2/Al2O3 = 50; H2O/SiO2 = 12; TEA+/SiO2 = 0,29; Na2O/SiO2 = 0,088; OH-/SiO2 = 1,2.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 6. Способ осуществляли по примеру 1, но загрузку компонентов рассчитывали по формуле:

4,5Na2O • 15(NH4)2O • 5,75(TEA)2O • Ai2O3 • 25SiO2 • 65OH2O

а размер кристаллов в затравке цеолита Бета -  .

.

При этом мольные отношения компонентов составили:

SiO2/Al2O3 = 25; H2O/SiO2 = 26; TEA+/SiO2 = 0,46; Na2О/SiO2 = 0,18; OН-/SiO2 = 1,2.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 7. Способ осуществляли по примеру 1, но затравку компонентов рассчитывали по формуле:

3,1Na2O • 15(NH4)2O • 5(TEA)2O • Ai2O3 • 35SiO2 • 70OH2O

а размер кристаллов в затравке цеолита Бета -  .

.

При этом мольные отношения компонентов составили:

SiO2/Al2O3 = 35; H2O/SiO2 = 20; TEA+/SiO2 = 0,29; Na2O/SiO2 = 0,088; OH-/SiO2 = 1,1.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 8. Способ осуществляли по примеру 1 с той разницей, что затравочные кристаллы цеолита Бета прокаливали при 500oC в течение 8 ч.

Характеристика полученного цеолита и его выход приведены в таблице.

Пример 9. Способ осуществляли по примеру 1 с той разницей, что затравочные кристаллы цеолита Бета прокаливали при 550oC.

Характеристика полученного цеолита и его выход приведены в таблице.

Пример 10. Способ осуществляли по примеру 1 с той разницей, что затравочные кристаллы цеолита Бета прокаливали при 520oC в течение 6 ч.

Характеристика полученного цеолита и его выход приведены в таблице.

Пример 11. Способ осуществляли по примеру 1 с той разницей, что затравочные кристаллы цеолита Бета прокаливали при 520oC в течение 10 ч.

Характеристика полученного цеолита и его выход приведены в таблице.

Пример 12. Способ осуществляли по примеру 1 с той разницей, что в реакционную смесь вместо силикагеля добавляли 5,95 л силиказоля ( 28,9%-ного), а оставшиеся 2,53 л воды не добавляли.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 13 (сравнительный). Способ осуществляли по примеру 1 с той разницей, что загрузку компонентов рассчитывали по формуле:

3,1Na2O • 10(NH4)2O • 5(TEA)2O • Ai2O3 • 35SiO2 • 656H2O

При этом мольные отношения компонентов составили:

SiO2/Al2O3 = 35; H2O/SiO2 = 18,74; TEA+/SiO2 = 0,29; Na2О/SiO2 =0,088; OH-/SiO2 = 1,05.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 14 (сравнительный). Способ осуществляли по примеру 1 с той разницей, что загрузку компонентов рассчитывали по формуле:

3,1Na2O • 21,5(NH4)2O • 5(TEA)2O • Ai2O3 • 35SiO2 • 656H2O.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 15 (сравнительный). Способ осуществляли по примеру 1 с той разницей, что загрузку компонентов рассчитывали по формуле:

3,1Na2O • 15(NH4)2O • 3,5(TEA)2O • Ai2O3 • 35SiO2 • 656H2O.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 16 (сравнительный). Способ осуществляли по примеру 1 с той разницей, что загрузку компонентов рассчитывали по формуле:

3,1Na2O • 15(NH4)2O • 7,5(TEA)2O • Ai2O3 • 35SiO2 • 656H2O.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 17 (сравнительный). Способ осуществляли по примеру 1 с той разницей, что затравочные кристаллы цеолита Бета имели размер  .

.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 18 (сравнительный). Способ осуществляли по примеру 1 с той разницей, что затравочные кристаллы цеолита Бета имели размер  .

.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 19 (сравнительный). Способ осуществляли по примеру 1 с той разницей, что затравочные кристаллы цеолита Бета прокаливали при 450oC в течение 8 ч.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 20 (сравнительный). Способ осуществляли по примеру 1 с той разницей, что затравочные кристаллы цеолита Бета прокаливали при 600oC в течение 8 ч.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 21 (сравнительный). Способ осуществляли по примеру 1 с той разницей, что затравочные кристаллы цеолита Бета прокаливали при 520oC в течение 5 ч.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 22 (сравнительный). Способ осуществляли по примеру 1 с той разницей, что затравочные кристаллы цеолита Бета прокаливали при 520oC в течение 11 ч.

Характеристика полученного цеолита и его выход представлены в таблице.

Пример 23 (по прототипу). 16 г бромида тетраэтиламмония растворяли в 20 мл дистиллированной воды, к полученному раствору добавляли 30,6 мл гидроксида аммония. К этой смеси при постоянном перемешивании добавляли 5,63 г алюмината натрия и 0,9 г едкого натра, растворенного в 30 мл воды, затем добавляли 53,7 г кремневой кислоты и 0,8 г затравочных кристаллов цеолита Бета. Суспензию перемешивали 1 ч и помещали в автоклав при 140oC на 8 суток.

Мольный состав маточного раствора:

3,1Na2O • 15(NH4)2O • 5(TEA)2O • Ai2O3• 35SiO2 • 656H2O.

Характеристика полученного цеолита и его выход приведены в таблице.

Как видно из таблицы (пр. 1-12), данный способ синтезирования цеолита Бета позволяет получать 100-ный цеолит с высоким выходом (99,0-105,0 мас.% по отношению к оксиду кремния).

При уменьшении содержания ионов NH

В случае снижения количества ионов TEA+ в растворе TEABr менее заявленного (пр. 15) снижается кристалличность цеолита Бета и появляются примеси цеолита ZSM-5. В то же время дальнейшее увеличение ионов TEA+ в растворе (пр. 16) не приводит к изменению достигнутых результатов.

Большое влияние на синтез цеолита Бета оказывает размер кристаллов и их обработка. Так, при использовании затравки с кристаллами в  наблюдается быстрый синтез цеолита и присутствие другой фазы в полученном веществе - оффретита, а при использовании затравки с кристаллами в

наблюдается быстрый синтез цеолита и присутствие другой фазы в полученном веществе - оффретита, а при использовании затравки с кристаллами в  (пр. 18) увеличивается время кристаллизации.

(пр. 18) увеличивается время кристаллизации.

При уменьшении температуры и времени прокаливания затравки (пр. 19, 21) уменьшается выход цеолита Бета, а увеличение температуры и времени прокаливания (пр. 20, 22) не приводит к изменению достигнутых показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА БЕТА | 1998 |

|

RU2151101C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА ЭТИЛЕНОМ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2755892C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108864C1 |

| СПОСОБ СИНТЕЗА ЦЕОЛИТА БЕТА С ИСПОЛЬЗОВАНИЕМ ДИЭТИЛЕНТРИАМИНА | 2005 |

|

RU2378197C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ БЕНЗОЛА ДИЭТИЛБЕНЗОЛАМИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2553256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА БЕТА | 2002 |

|

RU2214965C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА ВЕА (варианты) И ПОЛУЧЕННЫЙ ЦЕОЛИТ ВЕА (варианты) | 2020 |

|

RU2737895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩИХ ВЕЩЕСТВ ВЫСОКОМОДУЛЬНОГО ФОЖАЗИТА | 2014 |

|

RU2557610C1 |

| ЦЕОЛИТ, СПОСОБ ПОЛУЧЕНИЯ И АДСОРБЕНТ | 1989 |

|

RU2107659C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2171713C1 |

Использование: на установках синтезирования цеолитов. Способ позволяет получать 100%-ный цеолит Бета с высоким выходом. Сущность: в предварительно растворенный бромид тетраэтиламмония в гидроксиде аммония при соотношении NH , которые предварительно прокаливают при 500-550oC в течение 6-10 ч. Полученный гель термостатируют при 100-150oC и выделяют цеолит из реакционной смеси. 1 з.п. ф-лы, 1 табл.

, которые предварительно прокаливают при 500-550oC в течение 6-10 ч. Полученный гель термостатируют при 100-150oC и выделяют цеолит из реакционной смеси. 1 з.п. ф-лы, 1 табл.

прокаленные при 500 - 550oC в течение 6 - 10 ч.

прокаленные при 500 - 550oC в течение 6 - 10 ч.

| US, патент, 4560542, C 01 B 33/28, 1985 | |||

| M.J.Eapen, K.S.N | |||

| Reddy | |||

| Zeolite s | |||

| Прибор для охлаждения жидкостей в зимнее время | 1921 |

|

SU1994A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| УСТРОЙСТВО ПАРОПЕРЕГРЕВАТЕЛЯ | 1920 |

|

SU295A1 |

Авторы

Даты

1998-07-27—Публикация

1996-09-05—Подача