Изобретение относится к катализаторам изомеризации парафиновых углеводородов и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известен способ приготовления катализатора изомеризации парафиновых углеводородов [1] путем интенсивного смешения цеолита, активного компонента и связующего, экструдирования смеси, сушки и прокалки в токе воздуха с парами воды и контактированием прокаленной смеси с инертным газом, содержащим 0,001-10 мас.% хлора.

Полученный катализатор обладает низкой стабильностью. Так, при изомеризации H-C6 на катализаторе состава, мас.%: 0,6 Pt, 49,7 цеолит Бета, 49,7 Al2O3, 2 - хлор при 260oC, давлении 1,4 МПа, объемной скорости подачи сырья - 1,5 ч-1 и молярном отношении H2: H-C6 = 1, выход 2,2-диметилбутана через 2 ч работы составляет 16,8 мас.%, а через 48 ч - 15,2 мас.%.

Наиболее близким по технической сущности и достигаемому эффекту является способ [2] приготовления катализатора изомеризации парафиновых углеводородов путем сушки и прокаливания цеолита Бета, четырехкратного декатионирования с последующей промывкой, прокаливания и нанесения активных компонентов, последующей сушки и прокалки в смеси водяного пара и воздуха.

Полученный таким путем катализатор обладает низкой стабильностью. Так, при изомеризации H-C6 на катализаторе 0,8 мас.% платины на цеолите H-бета при 260oC, давлении 1,4 МПа, объемной скорости подачи сырья - 1,5 ч-1 и молярном отношении H2:H-C6=1, выход 2,2-диметилбутана через 2 ч работы составляет 16,2 мас.%, а через 48 ч - 15,2 мас.%.

Предлагаемый способ приготовления катализатора изомеризации парафиновых углеводородов включает декатионирование непрокаленного цеолита Бета, находящегося в ТЕА (тетраэтиламмоний), Na+-форме при pH 10-12, декатионирование цеолита типа ZSM-5 или ZSM-12 при pH 5-9 , смешение декатионированных цеолитов со связующим, сушку и прокалку в токе воздуха полученного носителя, нанесение на него активных компонентов вместе с хлором при атомном соотношении Cl: (Pt и/или Pd)=2,0-3,0, сушку полученного катализатора и прокалку его в токе сухого воздуха при остаточном содержании воды 20-400 млн-1.

Предлагаемый способ приготовления катализатора изомеризации парафиновых углеводородов увеличивает стабильность катализатора.

Способ приготовления катализатора изомеризации парафиновых углеводородов осуществляют следующим образом.

Цеолит Бета в ТЕА-Na+-форме декатионируют в 4,0% растворе азотнокислого или хлористого аммония при температуре 80oC в течение 2 ч при соотношении объемов цеолита к раствору, равном 1:4, при pH 10-12.

Цеолит типа ZSM-5 или ZSM-12 декатионируют при тех же условиях, но pH раствора равно 5-9 и соотношение объемов цеолита к раствору 1:3. Декатионированные цеолиты декантируют, промывают дистиллированой водой и смешивают с гидроксидом алюминия. Полученную смесь экструдируют, сушат 6 ч при 120oC и прокаливают 2-4 ч при 500oC в токе воздуха и наносят активные компоненты вместе с хлором. В качестве активных компонентов используют платину и/или палладий или смесь платины и/или палладия с промотором из числа рения, или марганца, или меди, или никеля. Нанесение активных компонентов проводят пропиткой экструдатов или ионообменом. При этом атомное соотношение Cl:(Pt и/или Pd)=2-30.

При пропитке гранулы носителя предварительно увлажняют из расчета 80% H2O от веса носителя и помещают в раствор при объемном соотношении раствор: катализатор 1:1, содержащий платинохлористоводородную кислоту и/или хлористый палладий и возможно соль промотора, и выдерживают при постоянном перемешивании 1 ч при комнатной температуре и 1 ч при 80oC. Раствор декантируют, катализатор сушат 6 ч при 120oC и прокаливают в токе воздуха сухого с остаточным содержанием влаги 20-400 млн-1 в течение 4 ч при 500oC.

Пропитку можно также проводить путем увлажнения носителя раствором активных компонентов при комнатной температуре в течение 1 ч при соотношении объема носителя к раствору равном 1:(1,1-1,4).

При ионообмене гранулы носителя помещают в раствор тетрааммиаката платины и/или тетрааммиаката палладия с добавлением необходимого количества хлорида аммония из расчета 2 объема раствора на 1 объем носителя и выдерживают 2 ч при 80-90oC. Раствор сливают, а катализатор сушат и прокаливают при тех же условиях, что и в случае получения катализатора пропиткой.

Для сушки воздуха, используемого при прокалке носителя, его пропускают последовательно через оксид алюминия и цеолит NaX. Остаточное содержание влаги в воздухе регистрируется влагомером типа "Байкал".

Пример 1. 60 г цеолита Бета в ТЕА-Na+-форме помещают в 240 мл 4%-го раствора азотнокислого аммония и добавляют гидроксид аммония до pH раствора 11, нагревают до 80oC и при постоянном перемешивании выдерживают 2 ч, затем раствор декантируют. 20 г цеолита ZSM-5 помещают в 60 мл 4%-го раствора азотнокислого аммония, pH раствора доводят до 6, выдерживают 2 ч при 80oC и раствор декантируют.

Декатионированные цеолиты смешивают с 26,2 г гидроксида алюминия, тщательно перемешивают и экструдируют. Полученный носитель сушат 6 ч при 120oC и прокаливают 3 ч при 500oC в токе воздуха, охлаждают до комнатной температуры, увлажняют 80 мл воды и помещают в 100 мл раствора платинохлористоводородной кислоты, содержащего 0,6 г платины. При этом атомное соотношение Cl: Pt= 6. Носитель выдерживают в растворе при постоянном перемешивании 1 ч при комнатной температуре и 1 ч при 80oC, раствор декантируют, а полученный катализатор сушат 6 ч при 120oC и прокаливают в токе воздуха, содержащем 200 млн-1 остаточной влаги, 4 ч при 500oC.

В результате был получен катализатор состава, мас.%: Pt 0,6; Cl 0,65; цеолит Бета 60; цеолит ZSM-5 20; оксид алюминия до 100.

Пример 2. Способ осуществляют по примеру 1 с той разницей, что декатионирование 40 г цеолита Бета осуществляют при pH 10, а декатионирование 4 г цеолита ZSM-12 при pH 5. Декатионированные цеолиты смешивают с 73,4 г гидроксида алюминия и получают носитель. Носитель увлажняют и пропитывают в 100 мл раствора хлористого палладия, содержащего 0,2 г палладия. При этом атомное соотношение Cl:Pd=2,0. Остаточное содержание влаги в воздухе при прокаливании катализатора 200 млн-1. Полученный катализатор имеет состав, мас.%: Pd 0,2; Cl 0,13; цеолит Бета 40; цеолит ZSM-12 4; оксид алюминия до 100.

Пример 3. Катализатор готовили по примеру 1 с той разницей, что декатионирование 28 г цеолита Бета проводили при pH 12, декатионирование 2 г цеолита ZSM-5 проводили при pH 9, декатионированные цеолиты смешивали с 91,8 г гидроксида алюминия, а активные компоненты наносили пропиткой при комнатной температуре в течение 1 ч путем увлажнения носителя 110 мл раствора, содержащего 0,4 г платины и 0,4 г палладия. При этом атомное соотношение Cl: (Pt+Pd)= 3,8. Остаточное содержание влаги в воздухе при прокаливании катализатора 200 млн-1. Катализатор имеет следующий состав, мас.%: Pt 0,4; Cl 0,7; цеолит Бета 28; цеолит ZSM-5 2; оксид алюминия до 100.

Пример 4. Катализатор получают по примеру 1 с той разницей, что на декатионирование берут 40 г цеолита Бета и 2 г цеолита ZSM-5, декатионированные цеолиты смешивают с 76 г гидроксида алюминия, а активные компоненты наносят при комнатной температуре в течение 1 ч путем увлажнения носителя 140 мл раствора, содержащего 0,2 г платины, 0,2 г никеля и такое количество хлористого аммония, чтобы атомное отношение Ck:Pt составило 30. Остаточное содержание влаги в воздухе при прокаливании катализатора 200 млн-1. Состав полученного катализатора, мас. %: Pt 0,2; Ni 0,2; Cl 1,1; цеолит Бета 40; цеолит ZSM-5 2; оксид алюминия до 100.

Пример 5. Катализатор получают по примеру 2 с той разницей, что при нанесении активных компонентов раствор содержит 0,3 г платины, 0,3 г палладия, 0,2 г меди и такое количество хлористого аммония, чтобы атомное отношение Cl:(Pt+Pd)=8,5, а остаточное содержание влаги в воздухе при прокаливании катализатора составляет 200 млн-1. Состав полученного катализатора, мас.%: Pt 0,3; Pd 0,3; Cu 0,2; Cl 1,1, цеолит Бета 40; цеолит ZSM-5 4; оксид алюминия до 100.

Пример 6. Катализатор готовят по примеру 2 с той разницей, что активные компоненты наносят ионообменом. Для этого носитель помещают в 200 мл раствора тетрааммиаката платины, содержащего 0,5 г платины, 0,3 г рения и такое количество хлорида аммония, которое обеспечит атомное соотношение Cl:Pt=12 и выдерживают 2 ч при 80oC. Остаточное содержание влаги в воздухе при прокаливании катализатора 20 млн-1.Состав катализатора, мас.%: Pt 0,5; Re 0,3; Cl 1,1; цеолит Бета 40; цеолит ZSM-5 4; оксид алюминия до 100.

Пример 7. Катализатор получают по примеру 6 с той разницей, что носитель помещают в 200 мл раствора тетрааммиаката палладия, содержащего 0,5 г палладия, 0,3 г марганца и такое количество хлористого аммония, которое обеспечит атомное отношение Cl:Pd, равным 5. Остаточное содержание влаги в воздухе при прокаливании катализатора 400 млн-1. Состав полученного катализатора, мас.%: Pd 0,5; Mn 0,3; Cl 0,8; цеолит Бета 40; цеолит ZSM-5 4; оксид алюминия до 100.

Пример 8 (сравнительный). Катализатор получают по примеру 1 с той разницей, что декатионирование цеолита Бета проводят после его прокаливания. Состав полученного катализатора, мас.%: Pt 0,6; Cl 0,65; цеолит Бета 60; цеолит ZSM-5 20; оксид алюминия до 100.

Пример 9 (сравнительный). Катализатор получают по примеру 1 с той разницей, что цеолит Бета используют только в Na+-форме. Состав полученного катализатора, мас. %: Pt 0,6; Cl 0,65; цеолит Бета 60; цеолит ZSM-5 20; оксид алюминия до 100.

Пример 10 (сравнительный). Катализатор получают по примеру 1 с той разницей, что декатионирование ТЕА-, Na+-цеолита Бета проводят при pH 9. Состав полученного катализатора, мас. %: платина 0,6; хлор 0,65; цеолит Бета 60; цеолит ZSM-5 20; оксид алюминия до 100.

Пример 11 (сравнительный). Катализатор получают по примеру 1 с той разницей, что атомное отношение Cl:Pt равно 32. Состав полученного катализатора, мас. %: Pt 0,6; Cl 1,2; цеолит Бета 60; цеолит ZSM-5 20; оксид алюминия до 100.

Пример 12 (сравнительный). Катализатор получают по примеру 2 с той разницей, что остаточное содержание влаги в воздухе при прокаливании катализатора составляет 500 млн-1. Состав полученного катализатора, мас.%: Pd 0,2; Cl 0,08; цеолит Бета 40; цеолит ZSM-12 4; оксид алюминия до 100.

Пример 13 (сравнительный). Катализатор получают по примеру 2 с той разницей, что остаточное содержание влаги в воздухе при прокаливании катализатора составляет 15 млн-1. Состав полученного катализатора, мас.%: Pd 0,2; Cl 0,08; цеолит Бета 40; цеолит ZSM-12 4; оксид алюминия до 100.

Пример 14 (сравнительный). Катализатор получают по примеру 4 с той разницей, что активные компоненты наносят без добавления хлорида аммония, а дополнительное содержание хлора в катализаторе вводят при прокаливании катализатора добавлением к воздуху хлористого водорода в количестве 20 млн-1.

Полученный катализатор имеет состав, мас. %: Pt 0,2; Ni 0,2; Cl 1,1; цеолит Бета 40; цеолит ZSM-5 2; оксид алюминия до 100.

Пример 15 (по прототипу). Цеолит Бета в Na+-форме прокаливали при 537oC 5 ч и затем еще 4 ч при 593oC. Прокаленный цеолит декатионировали последовательно 4 раза раствором азотнокислого аммония из расчета 1 л раствора на 50 г цеолита. Раствор контактировал с цеолитом 2 ч. После четвертой обработки цеолит фильтровали, промывали, сушили и снова прокаливали 5 ч при 537oC. Затем 100 г цеолита пропитывали раствором нитратотетрааммиаката платины, содержащего 0,8 г платины. Катализатор сушили 14 ч при 121oC и прокаливали 3 ч при 260oC в смеси воздуха (50 мас.%) и водяного пара (50 мас.%). Катализатор содержит 0,8 мас.% платины на цеолите Бета.

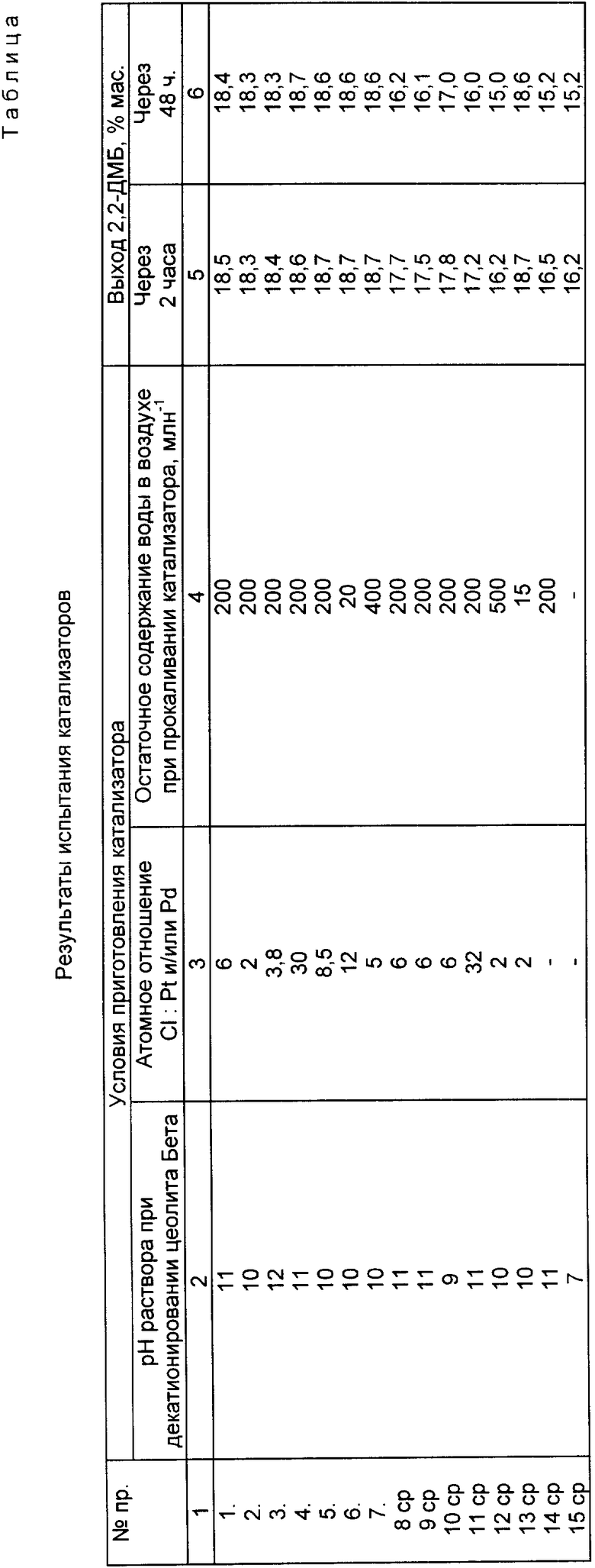

Полученные образцы катализаторов испытывали в пилотных условиях на установке проточного типа. Катализатор, разбавленный инертом, загружали в реактор и восстанавливали его в токе водорода при 300oC 4 ч, затем охлаждали до 260oC и подавали сырье с объемной скоростью 1,5 ч-1 под давлением 1,4 МПа при молярном отношении H2: HC6-1. В качестве сырья использовали н-гексан. Продукты реакции через 2 и 48 ч работы анализировали на газовом хроматографе ЛХМ-80 с капиллярной колонкой длиной 50 м, заполненной фазой OV-101, при температуре 25oC. Стабильность катализаторов определяли по выходу 2,2-диметилбутана.

Результаты испытаний представлены в таблице. Активность катализаторов, приготовленных предлагаемым способом (пр. 1-7), находится на высоком уровне и стабильна в течение 48 ч. Если цеолит Бета для приготовления катализатора взят только в Na+-форме (пр. 9), или декатионирование проводят после прокаливания цеолита (пр. 8), или декатионирование проводят при pH 9 (пр. 10), то стабильность катализатора резко снижается. В случае более заявленного соотношения Cl:Pt и/или Pd (пр. 11) или в случае нанесения хлора на катализатор после нанесения активных компонентов (пр. 14) выход 2,2-ДМБ ниже и резко падает через 48 ч. При более высоком содержании остаточной влаги в воздухе при прокаливании катализатора (пр. 12) наблюдаются наиболее низкие показатели активности и стабильности, что объясняется выносом хлора с катализатора. Снижение остаточной влаги в воздухе при прокаливании катализатора ниже 20 млн-1 (пр. 13) не дает улучшения показателей. У катализатора, приготовленного по способу-прототипу (пр. 15), самый низкий выход 2,2-ДМБ и резкое его падение через 48 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108863C1 |

| КАТАЛИЗАТОР ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2560157C1 |

| Катализатор для гидроизомеризации углеводородных фракций и способ его применения | 2018 |

|

RU2667920C1 |

| КАТАЛИЗАТОР ДЛЯ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ И СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ В ПРОЦЕССЕ ИЗОМЕРИЗАЦИИ/ГИДРОКРЕКИНГА ВЫСОКОПАРАФИНИСТОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2575172C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1997 |

|

RU2119527C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2158723C1 |

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ БЛАГОРОДНЫЙ МЕТАЛЛ НА НОСИТЕЛЕ ДЛЯ ИЗОМЕРИЗАЦИИ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2137542C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2046655C1 |

| Способ получения алюмооксидного металлсодержащего катализатора переработки углеводородного сырья (варианты) | 2019 |

|

RU2704014C1 |

Изобретение относится к катализаторам изомеризации и может быть использовано при получении этих катализаторов в нефтеперерабатывающей и нефтехимической промышленности. Способ приготовления катализатора изомеризации включает декатионирование непрокаленного цеолита Бета, находящегося в ТЕА-Nа+-форме при рН 10 - 12, декатионирование цеолита типа ZSM-5 или ZSM-12 при рН 5 - 9, смешение декатионированных цеолитов со связующим, сушку и прокалку в токе воздуха полученного носителя, нанесение на него активных компонентов вместе с хлором при атомном соотношении Cl : (Pt и/или Pd) = 2,0 - 30,0, сушку полученного катализатора и прокалку его в токе сухого воздуха при остаточном содержании воды 20 - 400 млн- 1. 1 табл.

Способ приготовления катализатора изомеризации парафиновых углеводородов, включающий декатионирование цеолита, введение связующего, сушку, прокаливание, нанесение активных компонентов - платины, и/или палладия, или смеси платины, и/или палладия с промотором, сушку и прокаливание полученного катализатора, отличающийся тем, что в качестве цеолита используют смесь цеолита Бета и цеолита типа ZSM-5 или ZSM-12, при этом декатионированию подвергают непрокаленный цеолит Бета в тетраэтиламмонийнатриевой форме при pH 10 - 12, цеолит типа ZSM-5 или ZSM-12 при pH 5 - 9, декатионированные цеолиты смешивают, добавляют связующее, одновременно с нанесением активных компонентов вводят хлор при атомном отношении хлор : платина и/или палладий = 2,0 - 30,0 и прокаливание катализатора осуществляют в токе сухого воздуха при остаточном содержании воды 20 - 400 млн- 1.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, патент, 0258503, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 5166112, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-20—Публикация

1996-05-20—Подача