Изобретение относится к области гидрометаллургии, в частности к способам извлечения металлов из отработанных катализаторов.

Известны гидрометаллургические процессы извлечения драгоценных металлов из отработанных катализаторов.

Основными стадиями известных процессов являются:

растворение металлов с помощью окислителя в кислой среде; наиболее эффективны системы: раствор хлора в соляной кислоте; [1, 2, 3];

- извлечение драгметаллов из раствора с помощью реагентов-осадителей т. д.; [4, 5, 6];

- выделение драгметаллов из реагента-концентрата - прокаливание осадка т.п. [4, 5, 6].

Растворение металлов по способам 1-3 одинаково эффективно, однако в случае использования в качестве окислителя азотной кислоты, в числе отходов процесса проявляются токсичные и трудноутилизируемые окислы азота; применение хлора под давлением требует повышенного внимания к вопросам техники безопасности и высокой культуры производства; наиболее удачно сочетаются экологичность и технологичность в случае применения смеси соляной кислоты с перекисью водорода. В этом варианте процесс может быть проведен в сравнительно мягких условиях и характеризуется отсутствием газовых выбросов.

Извлечение драгметаллов из раствора с помощью таких осадителей, как гидразин и другие восстановители, ведет к образованию мелкодисперсного, трудноулавливаемого на фильтрах осадка. Экстракция соединений драгметаллов органическими растворителями требует впоследствии дополнительных операций реэкстракции, что повышает величину потерь драгметаллов; последнее относится также и к применению ионообменников.

Уменьшение потерь драгметаллов позволяет достичь прием, примененный фирмой "Рон-Пуленк Индастриз" [9]: насыщенный драгметаллом сорбент-ионообменник не подвергают обратному обмену, а сжигают, уменьшая число операций и получая сразу чистый металл.

Процесс наиболее близкий по технической сущности к заявляемому, включает в себя стадии растворения сущности к заявляемому, включает в себя стадии растворения драгметаллов кислотно-окислительной смесью, извлечение драгметаллов из раствора с помощью адсорбции на анионите "Дуолит А 101 Д" и сжигания сорбента-концентрата при температуре 880oC с получением чистых металлов. Процесс дает высокую степень извлечения металлов благодаря сокращенному количеству операций.

Недостатком способа является большой расход сорбента-ионообменника на единицу массы извлекаемого металла, поскольку сорбент безвозвратно теряется при сжигании.

Причиной большого расхода сорбента является невысокая емкость сорбента по отношению к извлекаемым металлам: до 50 г на 1 г драгметалла.

Авторами предложен способ, снижающий расход сорбента за счет емкости по отношению к извлекаемым драгметаллам.

Поставленная задача осуществляется применением в качестве сорбента 1-окси-2-(пергидро-1,3,5-дитиазин)-5-ил-этана (в дальнейшем ОПДЭ).

Применение ОПДЭ позволяет уменьшить расход сорбента в процессе до 5-10 г на 1 г извлекаемого металла.

Предлагаемый процесс извлечения драгметаллов из отработанных катализаторов включает в себя следующие стадии:

- растворение драгметаллов смесью соляной кислоты с пероксидом водорода;

- сорбционное извлечение драгметаллов из раствора с помощью 1-окси-2-(пергидро-1,3,5-дитиазин)-5-ил-этана;

- выделение драгметаллов из сорбента-концентрата озолением при 600-650oC.

Предлагаемый процесс позволяет достичь высоких степеней извлечения (95-98%) драгметаллов из отработанных катализаторов на основе силикагеля, окиси алюминия.

Процесс проводился следующим образом: отработанный катализатор обрабатывали свежеприготовленной смесью конц. соляной кислоты и пероксида водорода (30%-водный раствор) в соотношениях (весовых) от 5:1 до 1:2, в количествах от 1,2 г до 3,6 г смеси массы катализатора, в статическом, динамическом или циркуляционном режимах, при температуре от 0 до 100oC и атмосферном давлении.

Отфильтрованный раствор объединяли с раствором, полученным в результате промывания осадка на фильтре водой в количестве от 1,0 г до 4,8 г на 1 г катализатора.

Промытый осадок не содержал драгоценных металлов.

Объединенный раствор, содержащий драгметаллы, обрабатывали сорбентом -1 -окси-2-(пергидро-1,3,5-дитиазин)-5-ил-этананом в количестве 5-10 г на 1 г извлекаемого металла при температуре 0-100oC и атмосферном давлении, в статическом или динамическом режиме, в режиме, в течение 2-10 ч. до полного отсутствия следов драгметаллов в растворе.

Отфильтрованный и промытый водой осадок сорбента-концентрата высушивали и прокаливали в печи при температуре 600 - 650oC, получали извлекаемый металл в восстановленный форме с выходом 95-98%.

Отличительной особенностью процесса является применение в качестве сорбента 1-окси-2-(пергидро-1,3,5-дитиазин)-5-ил-этана для извлечения золота и металлов платиновой группы из раствора.

Преимущество сорбента ОПДЭ перед известным сорбентом "Дуолит A 101 Д" в процессах извлечения драгоценных металлов состоит в значительно более высокой сорбционной емкости по отношению к извлекаемым металлам, достигающей 0,1 -0,2 г металла на 1 г массы сорбента. Повышение емкости влечет за собой уменьшение расхода реагента в 10-20 раз по сравнению с расходом сорбента "Дуолит А 101 Д".

Предлагаемое изобретение поясняется следующими примерами.

Пример 1. Навеску 5 г катализатора, содержащего 0,22% золота и 0,56% палладия, помещали в реактор колоночного типа, снабженный фильтратом в нижней части и сливным краном, расположенным ниже фильтра, и, при закрытом кране вносили в реактор 6 г смеси 30%-ного раствора пероксида водорода и концентрированной соляной кислоты, взятых в равных количествах. Выдерживали реакционную смесь при комнатной температуре в течение 8 ч, после чего открывали нижний кран и сливали раствор в реактор N 2, представляющий собой емкость с мешалкой и фильтром в нижней части. Оставшуюся в реакторе N 1 твердую фазу промывали водой, трижды заполняя реактор водой и затем сливая промывание воды также в реактор N 2, после чего промытую твердую фазу отбрасывали.

В реактор N 2, содержащий раствор золота и палладия, вносили 390 мг 1-окси-2-(пергидро-1.3,5-дитиазин-5-)ил-этана при комнатной температуре, перемешивали в течение 6 ч, после чего отфильтровывали осадок, промывали осадок водой на фильтре до нейтральной реакции промывных вод, высушивали и прокаливали в муфельной печи при температуре 600oC в течение 2 ч. В золе содержалось 10,5 мг золота, 272 м палладия (выход соответственно 98,5% золота и 97,1% палладия).

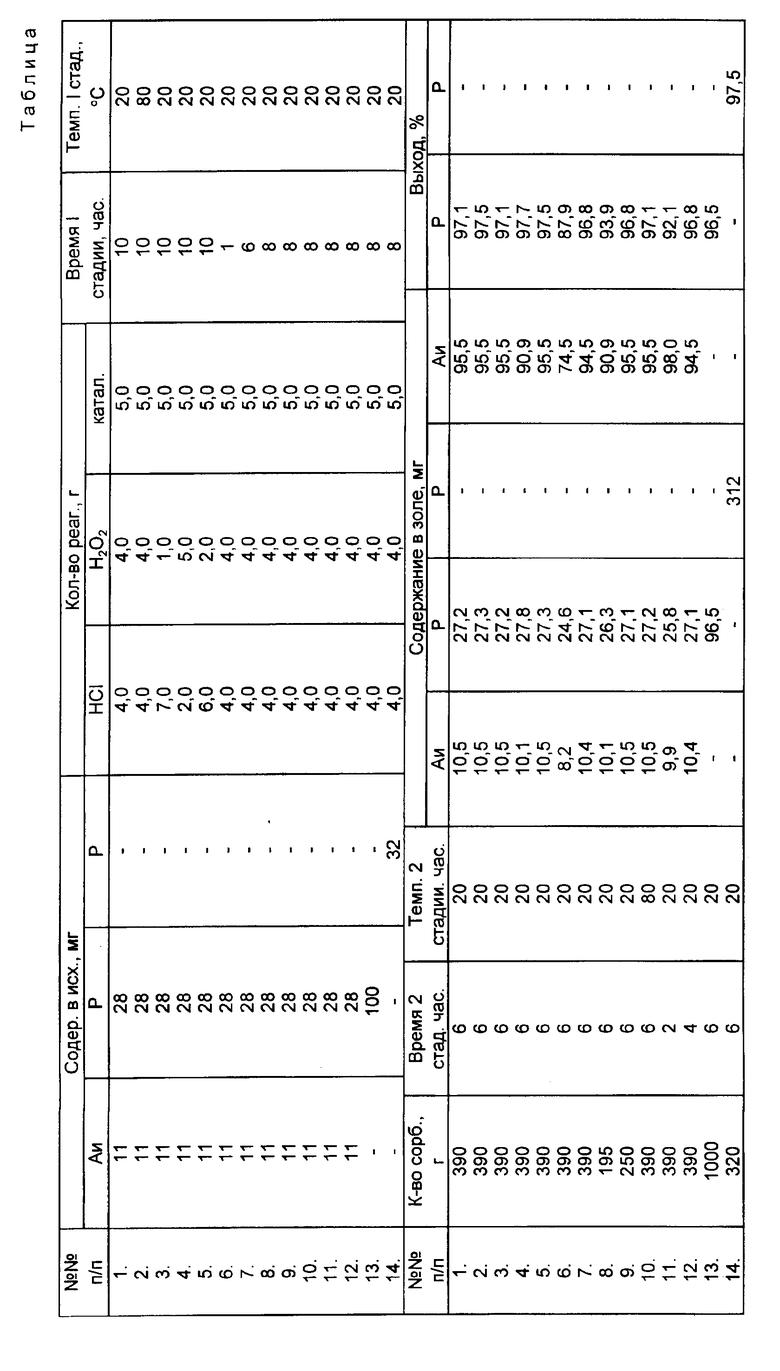

Результаты остальных примеров представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2001 |

|

RU2201982C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 2004 |

|

RU2258090C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 1997 |

|

RU2134307C1 |

| ПОГЛОТИТЕЛЬНЫЙ РАСТВОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 1997 |

|

RU2114684C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА И ПАЛЛАДИЯ ИЗ РАСТВОРОВ | 1994 |

|

RU2102508C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2490070C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ РАСТВОРОВ | 2009 |

|

RU2404849C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОГАРКА - ОТХОДА ПРОИЗВОДСТВА СЕРНОЙ КИСЛОТЫ | 2006 |

|

RU2315817C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ФОСФАТНОЙ РУДЫ | 2006 |

|

RU2333267C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОГАРКА - ОТХОДА ПРОИЗВОДСТВА СЕРНОЙ КИСЛОТЫ | 2005 |

|

RU2305711C1 |

Способ может быть использован для измельчения металлов из катализаторов. Осуществляют обработку отработанного катализатора свежеприготовленной смесью концентрированной соляной кислоты и пероксида водорода в статическом, динамическом или циркуляционном режимах, при температуре от 0 до 100oC и атмосферном давлении. Отфильтрованный раствор объединяют с раствором, полученным в результате промывания осадка на фильтре водой. Объединенный раствор, содержащий драгметаллы, обрабатывают сорбентом - 1-окси-2-(пергидро-1,3,5-дитиазин)-5-ил-этана в количестве 5 - 10 н на 1 г извлекаемого металла при температуре 0 - 100oC, атмосферном давлении в течение 2 - 10 ч до полного отсутствия следов драгметаллов в растворе. Предлагаемый сорбент обладает высокой сорбционной емкостью по отношению к извлекаемым металлам, сокращается в 10 - 12 раз расход реагента, достигается высокая степень излечения - 95 - 98% драгоценных металлов из отработанных катализаторов. 1 табл.

Способ извлечения драгоценных металлов из отработанных катализаторов, включающий растворение драгметаллов кислотно-окислительной смесью, сорбцию драгметаллов из раствора и выделение их из сорбента-концентрата озолением, отличающийся тем, что в качестве сорбента используют 1-окси-2-(пергидро-1,3-5-дитиазин)-5-ил-этан.

Авторы

Даты

1998-07-27—Публикация

1997-04-01—Подача