Изобретение относится к металлургии черных и цветных металлов и может использоваться при переработке и утилизации техногенных промышленных отходов, содержащих цветные и черные металлы, например медь и хром.

Известны способы гидрометаллургической переработки отходов медьсодержащих сплавов [1, 2], где утилизация извлекаемого металла осуществляется с использованием кислот и других растворов для выщелачивания, электролиза. Существующие технологические процессы сложны, не отвечают современным требованиям энергосбережения, экологии и степени извлечения металлов.

Известны способы пирометаллургической плавки медных сплавов [3] и переработки отходов цветной металлургии [4], из которых по технологическим приемам процесса, достигаемому результату наиболее близким является способ переработки отходов цветной металлургии, включающий подготовку и загрузку шихтовых материалов, расплавление, проведение восстановительного периода, разливку. Недостатком известного способа [4] является утилизация одного конкретно выбранного элемента, а для извлечения других полезных металлов необходимо разрабатывать специальные технологические приемы с дополнительными энергозатратами.

В данной заявке поставлена задача создать способ переработки, позволяющий утилизировать в одном технологическом процессе основные компоненты, содержащиеся в перерабатываемых техногенных отходах, с высокой степенью извлечения металлов без дополнительных энергозатрат.

Сущность предлагаемого изобретения и поставленная задача решаются тем, что в известном способе переработки отходов, включающем подготовку и загрузку шихтовых материалов в печной агрегат, проведение восстановительного цикла и разливку, в качестве шихтовых материалов используют отработанный медный хромсодержащий катализатор, анодный осадок печей АВЧ и известь при соотношении компонентов, равном соответственно 1 : (0,35-0,55) : (0,25-0,4), а температуру расплава шихтовых материалов в восстановительный период доводят до температуры Tликв +150oC, сливают бедный шлак, затем до температуры Tсолид +100oC расплав медленно охлаждают до полной кристаллизации и отстаивания феррохрома, после чего осуществляет дальнейшее охлаждение оставшегося жидкого расплава для кристаллизации меди.

Температуры Tсолид и Tликв являются характеристическими температурами, располагающимися соответственно на линии солидус и ликвидус для диаграммы состояния двойных сплавов [5]. В частности, исходя из диаграммы состояния системы медь-хром, в широком диапазоне изменения содержания компонентов температура, отвечающая началу кристаллизации (точки на линии ликвидус), и температура, отвечающая концу кристаллизации (точки на линии солидус), остаются практически постоянными. Эта закономерность использована при выборе температуры восстановительного периода в заявленном способе. В системе медь-хром хром является трудно растворимым элементом, поэтому для полного гарантированного растворения хрома из возможных соединений выбрана температура на 150oC выше температуры ликвидус. После выдержки при температуре восстановительного периода жидкий расплав медленно охлаждают до температуры на 100oC выше температуры солидус. Экспериментально установлено, что в этих условиях для системы медь-хром компоненты практически взаимно нерастворимы в твердом состоянии и не образуют друг с другом химических соединений, а идет интенсивная преимущественная кристаллизация феррохрома. Образующиеся кристаллы феррохрома из-за разницы по удельному весу "всплывают" и концентрируются в верхней части расплава. В условиях медленного охлаждения идет отстаивание и расслаивание феррохрома от других составляющих. Интенсивное образование центров кристаллизации и кристаллизация меди происходит при охлаждении "очищенного" от хрома расплава в интервале температур ниже температуры Tсолид. В этом случае скорость охлаждения не лимитирует процесс кристаллизации меди.

Вместе с этим увеличение скорости охлаждения расплава в интервале температур Tликв-Tсолид выше критической приводит к изменению кинетики кристаллизации компонентов расплава, их взаимной растворимости в твердом состоянии, что позволяет при необходимости получать сплавы и лигатуры различного химического состава по хрому и меди.

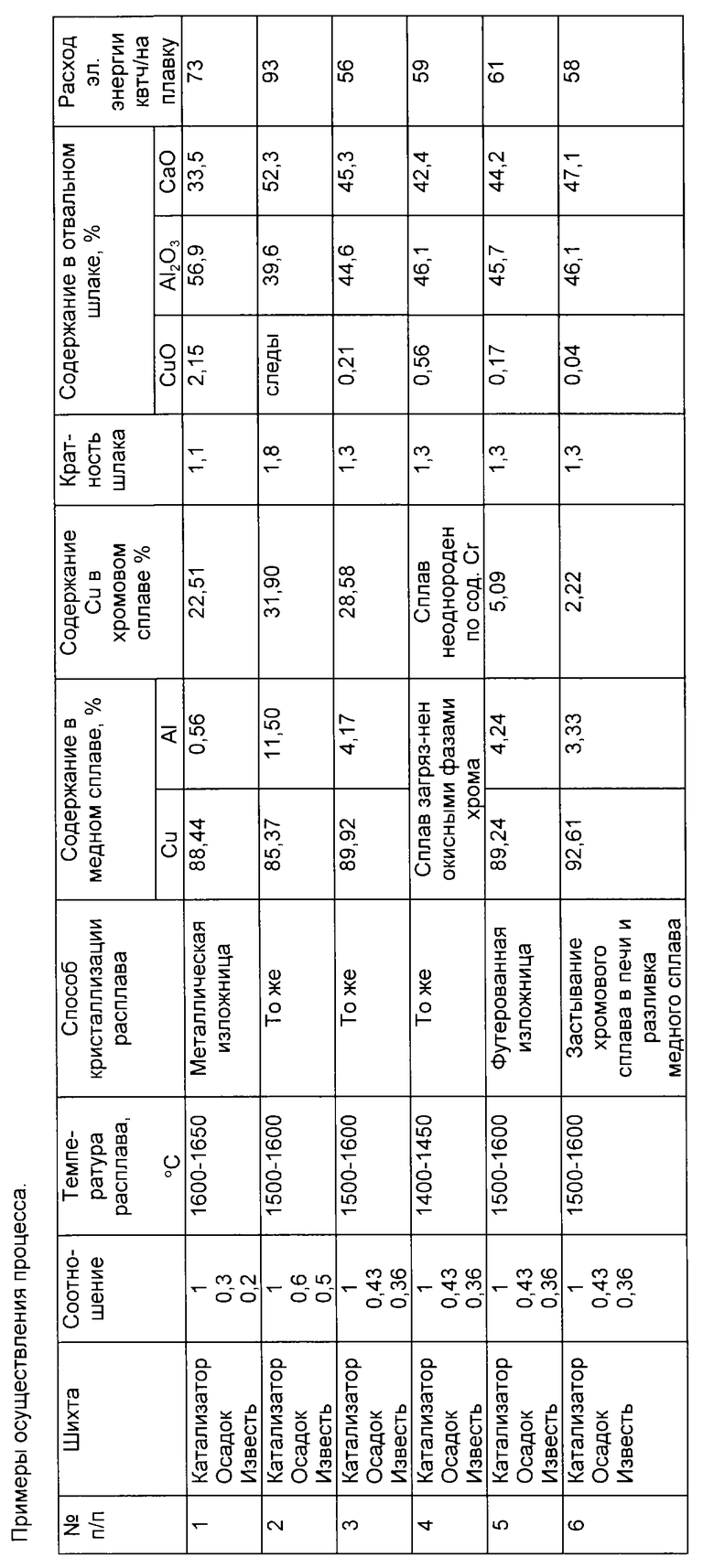

Реализация способа переработки отходов, достижение поставленной задачи выполняется при соблюдении условий количественного соотношения компонентов шихтовых составляющих, равного 1 : (0,35-0,55):(0,25-0,4) соответственно по отработанному медному хромсодержащему катализатору, анодному осадку и извести. Оптимальность соотношения шихтовых материалов подтверждена опытами (см. таблицу).

В частном случае кинетические условия (критическая скорость охлаждения, температура) реализации заявленного способа могут быть выполнены на существующем металлургическом оборудовании. После восстановительного периода кристаллизацию расплава осуществляют при охлаждении в утепленных изложницах до последовательного затвердевания феррохрома, затем меди с последующим их разделением механическим путем.

По другому варианту кристаллизацию феррохрома из расплава осуществляют непосредственно в печном агрегате или в ковше, а после затвердевания феррохрома через выпускное отверстие или стопор разливают медный расплав в слитки или аноды, где медь затвердевает.

Анализируя вышеизложенное, можно сделать вывод, что предлагаемый способ выражается совокупностью существенных признаков, их последовательностью и условиями осуществления действий. По сравнению с известным способом признаки, характеризующие заявленный способ являются новыми существенными, это соответствует условию его патентоспособности по критерию "новизна".

Из известных источников патентной и научно-технической информации не выявлено использование порядка и совокупности новых существенных признаков предлагаемого способа по их функциональному назначению и достигаемому результату, что соответствует критерию "изобретательский уровень".

Пример осуществления способа.

Химический состав шихтовых материалов:

Отработанный медный хромсодержащий катализатор : 35 - 50% CuO; 10 - 15% Cr2O3; 10 - 12% ZnO; ост. Al2O3.

Анодный осадок печей АВЧ: 20-35% Cu; 6-12% Si; 5-15% Fe; ост. Al.

Кроме того, вместо катализатора в процессе могут использоваться другие материалы или отходы, содержащие по отдельности медь и хром, с совместным их плавлением в соотношениях, обеспечивающих получение медного и хромового сплавов аналогичных составов, и реализацией указанных приемов замедленного охлаждения.

В электродуговую печь емкостью 30 кг загружали порциями отработанный медный катализатор, анодный осадок печей АВЧ и известь, смешанные в различных соотношениях. После полного расплавления шихты сливали шлак и проводили раздельную кристаллизацию компонентов расплава, а именно металлический расплав выпускали в футерованную огнеупорным кирпичом изложницу, либо после застывания хромсодержащего сплава в печи (верхняя часть) через отверстие в нижней части печи выпускали медный сплав в изложницы. Результаты приведены в таблице. В опытах 1-3 варьировали состав шихты. При количестве осадка по отношению к катализатору 0,3 и извести соответственно 0,2 (опыт 1) не обеспечивается достаточное извлечение меди из катализатора (содержание CuO в шлаке более 2%) и шлаки содержат большое количество Al2O3 (более 55%) из-за чего они тугоплавки и требуют более высокой температуры процесса, следовательно повышенного расхода электроэнергии.

При количестве осадка и извести по отношению к катализатору соответственно 0,6 и 0,5 (опыт 2) в получаемом медном сплаве содержится избыточное количество алюминия (более 10%), увеличивается заметно кратность шлака (до 1,8), из-за чего растет расход электроэнергии.

Кроме того, отвальные шлаки с соотношением Al2O3/CuO менее единицы плохо утилизируются.

В случае, если температура материала в печи будет ниже 1500oC (опыт 4) медный сплав засоряется непрореагировавшими окислами хрома, а получаемый хромовый сплав неоднороден по содержанию хрома (от 20 до 36%). Ведение процесса при температуре более 1600oC нецелесообразно из-за повышенного расхода электроэнергии и разъедания футеровки в печи.

При оптимальных соотношениях шихтовых материалов кристаллизация получаемого расплава в металлической изложнице не обеспечивает разделение медного и хромового сплавов: в хромовом сплаве чрезмерно высокое содержание меди (22-32%). Раздельная кристаллизация обеспечивается при отливке расплава в утепленные футерованные изложницы (при этом содержание меди в хромовом сплаве снижается до технологически допустимого содержания 5%), либо при охлаждении хромового сплава в печи и последующем выпуске медного сплава с его разливкой (содержание меди в хромовом сплаве около 2%).

Таким образом, заявленный способ переработки медьсодержащих отходов может быть реализован на существующем промышленном оборудовании с использованием в качестве сырьевых материалов техногенных отходов цветной и черной металлургии с высокими технико-экономическими показателями технологического процесса и степени извлечения цветных и черных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО | 2005 |

|

RU2291217C2 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2761839C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2164543C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ПИРОМЕТАЛЛУРГИЧЕСКИМ МЕТОДОМ | 1997 |

|

RU2116366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМСОДЕРЖАЩЕГО СПЛАВА | 2007 |

|

RU2354735C2 |

| Способ получения хромовой бронзы | 2020 |

|

RU2731540C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174155C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 1997 |

|

RU2115627C1 |

| Способ комплексной переработки шлаков медеплавильного производства | 2023 |

|

RU2828692C1 |

Способ может быть использован при переработке и утилизации техногенных промышленных отходов, содержащих цветные и черные металлы, например медь и хром. Для конкретного количественого соотношения шихтовых материалов установлены технологические параметры проведения технологического процесса, позволяющего осуществлять раздельную кристаллизацию из жидкого расплава, например феррохрома и меди, повышается степень излечения цветных и черных металлов. 2 з.п. ф-лы, 1табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНОЙ МЕТАЛЛУРГИИВСЕСОЮЗНАЯПШаТ^г | 0 |

|

SU353989A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ преработки отходов медьсодержащих сплавов | 1975 |

|

SU630302A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ВСЕСО!<ЭЗНА>&1 | 0 |

|

SU379659A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ПЛАВКИ МЕДНЫХ СПЛАВОВ | 1993 |

|

RU2067128C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 4561885 A, 31.12.85 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| GB 1577106 A, 15.10.80. | |||

Авторы

Даты

1998-12-27—Публикация

1997-07-23—Подача