Изобретение относится к металлургии черных и цветных металлов и может использоваться при производстве сплавов, чугунов, сталей, а также полупродуктов для последующего извлечения из них ценных химических элементов, например, никеля, кобальта и др.

Известны составы комплексных материалов для получения легированных расплавов (1, 2). Однако указанные комплексные материалы имеют ограниченное целевое применение, сложны в изготовлении (1) и в технологическом использовании (2).

Наиболее близким к предлагаемому по составу элементов и достигаемому результату является комплексный материал (3), который содержит компоненты при следующем соотношении, мас.%:

Окислы кальция - 0,2-10,0

Окислы кремния - 0,8 - 6,0

Окислы ванадия - 1,0-3,0

Окислы железа - 2-30

Окислы титана - 8-20

Окислы магния - 0,5-50

Окислы алюминия - 3 - 10

Углерод - 0,5-4,0

Медь - 0,01-0,10

Восстановленное железо - Остальное

Недостатком известного комплексного материала является ограниченная область использования, который предназначен преимущественно для получения обогащенного ванадием или титаном металлургического шлака, для производства малоуглеродистых низколегированных сталей. Кроме того сочетание и количественное соотношение компонентов в известном материале не обеспечивает стабильной химической однородности по составу и высокой устойчивости к вторичному окислению при длительном хранении и при последующей металлургической переработке, особенно при использовании гидрометаллургического передела.

В настоящей заявке поставлена задача разработать состав комплексного материала для широкой области использования с высокой химической однородностью, с низкой склонностью к рассыпаемости при хранении и перевозках, с высокой устойчивостью компонентов к окислению при металлургическом переделе комплексного материала с получением лигатур, сплавов, полупродуктов различного назначения, при производстве низко- и высоколегированных сталей и в конечном итоге повысить выход годного сплава в целом и по извлечению отдельных химических элементов.

Поставленная задача достигается тем, что предлагаемый комплексный материал содержит углерод, окислы кремния, кальция, железа, алюминия, магния и дополнительно содержит окислы никеля, кобальта и меди при следующем соотношении компонентов, мас.%:

Окислы никеля - 35-70

Окислы кобальта - 2 - 6

Окислы кремния - 7-15

Окислы кальция - 11-20

Углерод - 6-12

Сумма окислов меди, железа, алюминия и магния - Остальное

Заявленный уровень пределов концентрации компонентов определен экспериментально, исходя из достижения поставленной задачи: получением стабильных товарно-потребительских, технологических и эксплуатационных свойств предлагаемого материала.

Наличие в заявленном материале окислов никеля, кобальта в значительной степени меняет термодинамику и кинетику процесса формирования его стабильности на макро- и микромолекулярном уровне по химической однородности состава компонентов и при использовании его при пирометаллургическом или гидрометаллургическом переделах при производстве сплавов, лигатур, легированных расплавов для прямого легирования и силикативного извлечения химических элементов.

По сравнению с известным, предлагаемый комплексный материал имеет более высокие концентрации по углероду, по окислам кальция и кремния.

Выбор концентраций окислов кальция в пределах 11-20% и окислов кремния в пределах 7-15% обусловлен технологической целесообразностью образования шлака с основностью (при использовании материала) в пределах 1,3-1,6. При понижении основности шлака менее 1,3 ухудшаются условия извлечения никеля и кобальта; при превышении основности шлака более 1,6 образуется более тугоплавкий шлак, в результате чего увеличиваются потери никеля и кобальта в виде металлических корольков.

Нижние границы концентраций окислов кальция - 11% и окислов кремния - 7% выбраны из условия достижения необходимой сыпучести материала. При меньших концентрациях окислов кальция и кремния материал "залипает", имеет склонность к чрезмерному спеканию из-за высокой дисперсности окислов никеля и кобальта. При превышении в материале содержания окислов кальция более 20% и окислов кремния более 15% увеличивается кратность шлака при использовании материала, что ведет к повышению энергетических затрат, увеличению продолжительности расплавления материала и потерям никеля и кобальта.

Пределы содержания углерода в материале 6-12% установлены, исходя из условий гарантии полного восстановления никеля, кобальта и возможных примесей железа и меди.

Содержание окислов алюминия, железа, меди и магния каждого в отдельности в комплексном материале строго не регламентируется и может составлять: окислы меди (CuO) 0,5-5,0; окислы алюминия (Al2O3) 0,5-3,0; окислы железа (Fe2O3) 1,5-4,0; окислы магния 0,5-2,0, а суммарное остаточное количество указанных окислов в присутствии окислов меди достаточно для прохождения физико-химических процессов в нормальном режиме на любой стадии металлургического передела или при прямом легировании чугунов и сталей.

В целом заявленные концентрации компонентов, входящих в состав комплексного материала, обеспечивают получение качественного материала для металлургического передела (химическая однородность фазового и структурного состава, высокие физические и гранулометрические характеристики, например, плотность, прочность, сопротивление процессам окисления, сохраняющимися при длительном хранении и при транспортировке). Предлагаемый материал с отмеченными выше свойствами обеспечивает возможность расширения сферы его использования на различных стадиях металлургии производства расплавов, лигатур, полупродуктов, шлаковых смесей и при прямом легировании сталей и чугунов, а также при извлечении металлов. Кроме того для производства заявленного материала могут быть задействованы отходы текущего производства различных отраслей промышленности и отвальные накопления, что улучшает экологию окружающей среды.

Сопоставительный анализ заявленных составов комплексного материала показывает, что предлагаемая композиция состава характеризуется совокупностью новых существенных признаков, а именно, отличием количественного содержания компонентов (окись кальция, окись кремния и углерод) и дополнительным содержанием окислов никеля, окислов кобальта и окислов меди - все это является достаточным и необходимым для достижения поставленной задачи и обеспечиваемого изобретателем технического результата.

Таким образом, предлагаемое изобретение соответствует критерию "новизна".

Анализ патентной и научно-технической информации не выявил использования совокупности существенных признаков, используемых в предлагаемом комплексном материале, по их функциональному назначению для достижения поставленной задачи. Следовательно, предлагаемое изобретение соответствует критерию "изобретательский уровень".

Примеры выполнения.

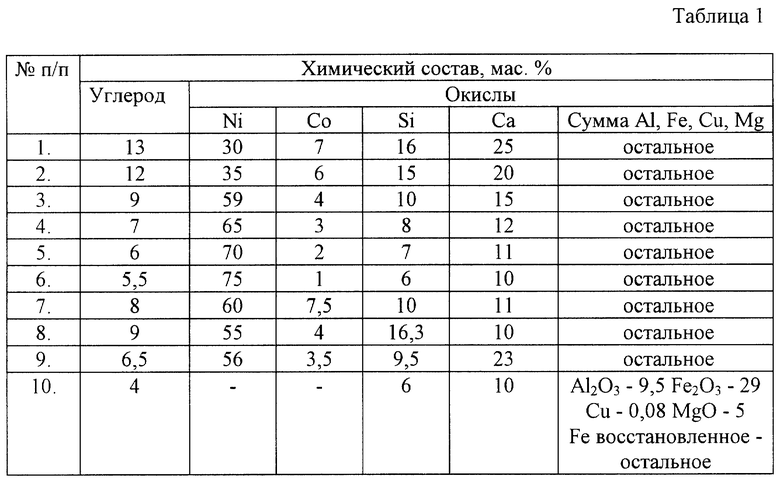

В таблице 1 приведены варианты химического состава комплексного материала, полученного с использованием шламовых отходов никелевого производства, углерода в виде коксика и других флюссодержащих материалов и шлаков металлургического производства черных и цветных металлов.

Варианты по составу 2-5 соответствуют предельным содержаниям заявленных компонентов материала, составы 1, 6-9 соответствуют запредельному содержанию отдельных компонентов материала, состав 10 по содержанию компонентов относится к известному комплексному материалу.

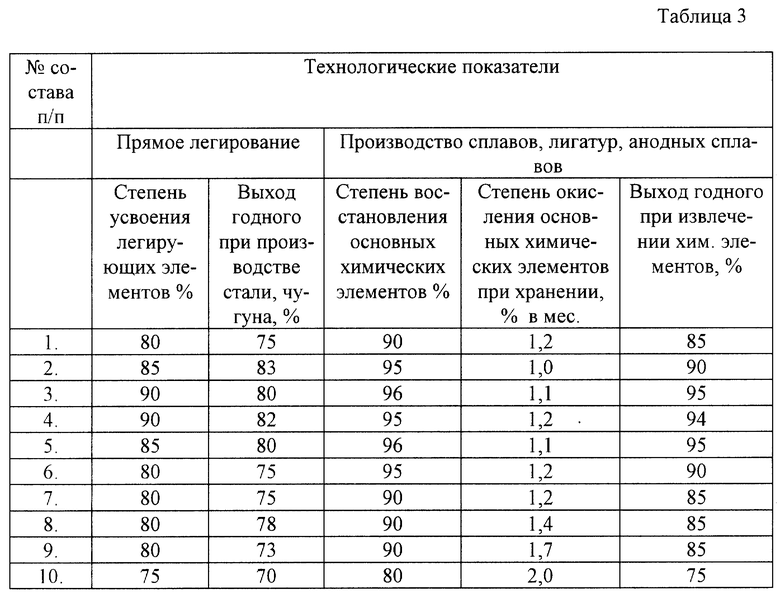

В условиях опытно-экспериментального завода на полупромышленных установках варианты предлагаемого комплексного материала испытаны при прямом легировании сталей с повышенным содержанием никеля, кобальта, кремния.

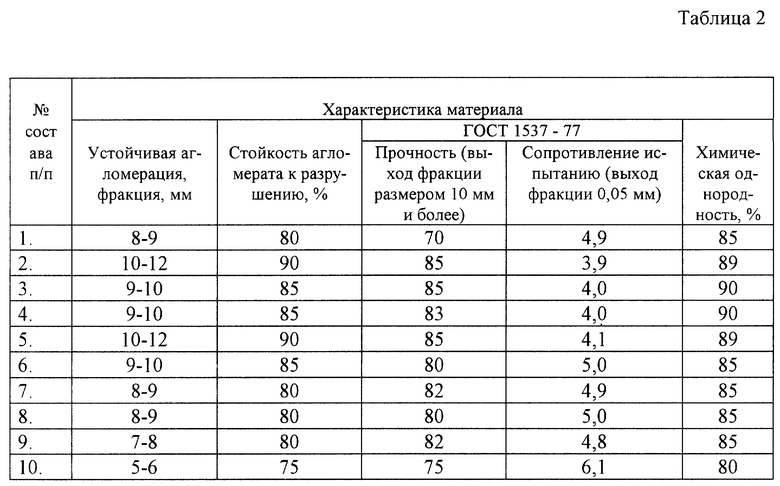

Проведена оценка агломерационной характеристики комплексного материала и технологические возможности переработки материала для изготовления сплавов, лигатур, анодных сплавов.

Результаты технологических и эксплуатационных характеристик, приведенных в таблицах 2 и 3, подтверждают, что заявленный состав комплексного материала обеспечивает достижение поставленной задачи изобретения. Производство комплексного материала и его использование в металлургической отрасли может быть осуществлено на существующем оборудовании и имеющихся производственных площадях. Кроме того для производства комплексного материала используются шламовые, шлаковые и иные отходы, что способствует улучшению экологической обстановки вблизи металлургических комплексов.

Источники информации

1. Авт. свидетельство N 926024.

2. Авт. свидетельство N 1201336.

3. Авт. свидетельство N 1363860.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 1994 |

|

RU2116371C1 |

| ЧУГУН | 1994 |

|

RU2116372C1 |

| КОМПЛЕКСНЫЙ ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1998 |

|

RU2148654C1 |

| ЧУГУН | 1999 |

|

RU2148103C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| СТАЛЬ ДЛЯ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ ПОВЫШЕННОЙ НАДЕЖНОСТИ И РЕСУРСА | 1999 |

|

RU2166559C2 |

| ПЕРЕДЕЛЬНЫЙ ЧУГУН | 1986 |

|

SU1389315A1 |

| АГЛОМЕРАТ ДЛЯ ОБРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ЧУГУНА В КОНВЕРТЕРЕ | 2010 |

|

RU2434061C1 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2534715C2 |

| ЛИГАТУРА | 1998 |

|

RU2135620C1 |

Изобретение относится к металлургии, в частности к производству комплексного материала для получения легированных расплавов, используемых для выплавки сплавов, лигатур, анодных сплавов. Комплексный материал содержит окислы никеля, кобальта, кремния, кальция, железа, алюминия, меди, магния и углерод при следующем соотношении, мас.%: окислы никеля 35-70, окислы кобальта 2-6, окислы кремния 7-15, окислы кальция 11-20, углерод 6-12, сумма окислов меди, алюминия, железа, магния - остальное. Комплексный материал предназначен для широкой области использования с высокой химической однородностью, с низкой склонностью к рассыпаемости при хранении и перевозках, с высокой устойчивостью компонентов к окислению при металлургическом переделе с получением лигатур, сплавов, полупродуктов различного назначения, при производстве низко- и высоколегированных сталей. 3 табл.

Комплексный материал для получения легированных расплавов, содержащий окислы кремния, кальция, алюминия, железа, магния и углерод, отличающийся тем, что он дополнительно содержит окислы никеля, кобальта и меди при следующем соотношении компонентов, мас.%:

Окислы никеля - 35 - 70

Окислы кобальта - 2 - 6

Окислы кремния - 7 - 15

Окислы кальция - 11 - 20

Углерод - 6 - 12

Сумма окислов меди, алюминия, железа, магния - Остальное

| SU 1363860 A1, 10.12.1999 | |||

| Комплексный флюс-активатор для получения агломерата | 1984 |

|

SU1201336A1 |

| Комплексный модификатор | 1982 |

|

SU1046297A1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1988 |

|

SU1615213A1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2094478C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2044061C1 |

| СТОМНЫЙ МЕШОК С ВНЕШНЕЙ ВРАЩАЮЩЕЙСЯ АДГЕЗИВНОЙ ПЛАСТИНОЙ | 2011 |

|

RU2579625C2 |

| УСТРОЙСТВО ЭКСПОНИРОВАНИЯ, ЖИДКОКРИСТАЛЛИЧЕСКОЕ УСТРОЙСТВО ОТОБРАЖЕНИЯ И СПОСОБ ДЛЯ ПРОИЗВОДСТВА ЖИДКОКРИСТАЛЛИЧЕСКОГО УСТРОЙСТВА ОТОБРАЖЕНИЯ | 2010 |

|

RU2509327C1 |

| УСТРОЙСТВО ДЛЯ ВОЗДУШНОГО ТЕРМОСТАТИРОВАНИЯ КОСМИЧЕСКИХ ОБЪЕКТОВ | 2000 |

|

RU2184912C2 |

Авторы

Даты

2001-05-20—Публикация

1999-12-14—Подача