Прелдлагаемое техническое решение относится к технологии редких щелочных металлов и может быть использовано в производстве лития.

Трудности производства металлического лития высокой чистоты связаны с его высокой химической активностью и особенностями распределения некоторых примесных элементов в объеме лития. Как правило катионный состав лития, получаемого электролизом расплавленных солей, определяется качеством исходного хлорида лития. Анионообразующие примесные элементы, склонные к образованию в металле второй фазы, распределено в металле неравномерно.

Известен способ очистки лития, включающий селективное испарение примесей перемешиваемого в инертной атмосфере металла при температуре 400 - 700oC и давлении ниже 10 Па [1]. Способ предназначен для очистки лития от натрия и калия с целью его использования в сплавах алюминия для космических аппаратов.

Известен способ рафинирования лития от примесей алюминия или азота посредством осаждения нитридов алюминия. К жидкому литию добавляют стехиометрическое количество азота или алюминия для реакции с нежелательной примесью алюминия или азота соответственно для получения нитрида алюминия, который отделяют после завершения реакции [2].

Наиболее близким к предлагаемому является способ выделения лития из жидкокерамического лития путем добавления алюминия в атмосфере, не содержащей азота, инертной при температуре в интервале между температурой плавления лития и 300oC, перемешивания массы и отделения образовавшегося нитрида лития от жидкого металлического лития [3]. Способ применим в производстве лития высокой чистоты, используемого в источниках тока. Названный способ принят в качестве прототипа. Недостатком способа является неизбежное загрязнение металла алюминием при передозировке последнего и трудности, связанные с качественным выделением нитрида алюминия из лития.

Целью предлагаемого технического решения является повышение степени очистки и совершенствование технологии.

Названная цель достигается тем, что жидкометаллический литий в инертной атмосфере приводят в контакт с экстрагентом, перемешивают и разделяют за счет разной плотности фаз. При этом в качестве экстрагента используют предварительно обезвоженный парафин. Другим отличием является то, что перемешивание осуществляют в течение 3-15 мин при температуре 200-250oC.

Сущность предлагаемого технического решения состоит в том, что примесные элементы, ассоциированные в виде другой фазы тем или иным образом в литии, по плотности отличаются от фазы металлического лития. За счет внутренних процессов примесные фазы дифундируют при перемешивании к границе раздела между поверхностью лития и используемым экстрагентом. Переход в экстрагент посторонних фаз из лития обусловлен силами межфазного взаимодействия и более высокой плотностью примесных частиц. После перемешивания более плотный экстрагент отстаивается вместе с извлеченными из лития примесями и отделяется от лития. В качестве экстрагента можно использовать жидкости, инертные по отношению к расплавленному литию, плотность которых превосходит плотность расплавленного лития. В частности, могут быть использованы углеводородные апротонные растворители.

Сущность предлагаемого способа подтверждается следующими примерами.

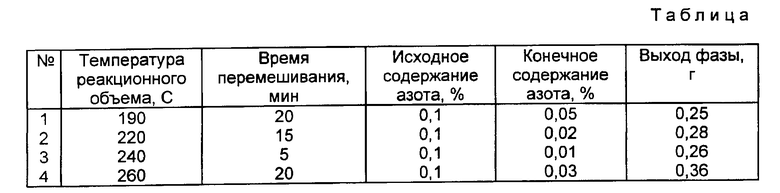

Пример 1. 50 г. металлического лития при температуре 190 - 270oC в атмосфере осушенного аргона поместили в реакционный сосуд объемом 300 мл. 100 г обезвоженного парафина при соответствующей температуре добавили в реакционный сосуд и перемешали в течение 1-30 мин. После оттаивания реакционного объема без перемешивания металл удалили из реакционного объема специальным черпаком. Эффективность очистки металла оценивали по содержанию азота после перевода металла в гидроксид лития и количеству твердых включений, перешедших в экстрагент. Результаты приведены в таблице.

Пример 2. 2 кг лития поместили в специально разработанный экстрактор. В качестве экстрагента использовали 2 кг обезвоженного парафина. Процесс очистки осуществляли в течение 15 мин (контакт при перемешивании), отстой после перемешивания 2 мин при температуре реакционного объема 240oC. В экстрагент перешло 18 г твердой фазы, экстрагированной из исходного металла. Анализ металла после очистки показал, что содержание кальция снизилось в 8 раз, алюминия в 2,5 раза, железа в 2 раза, азота в 9 раз. Рентгеновский анализ показал, что основу составляет электролит (KCl) и нитриды лития.

Таким образом, наряду с эффективной очисткой от нитридов достигнуты ощутимые показатели по кальцию, алюминию и железу.

Предлагаемый способ имеет большие перспективы для внедрения в промышленном масштабе. По эффективности процесса очистки он конкурентоспособен с фильтрацией металла, а по производительности и условиям безопасности превосходит на порядок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ ЖИДКОМЕТАЛЛИЧЕСКОГО ЛИТИЯ | 1995 |

|

RU2110595C1 |

| УСТРОЙСТВО ДЛЯ РАЗЛИВКИ И КРИСТАЛЛИЗАЦИИ МЕТАЛЛА | 1991 |

|

RU2010668C1 |

| Способ гидролитической очистки висмута | 2024 |

|

RU2834061C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, СОДЕРЖАЩЕГО ЛИТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079563C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2588627C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО РАФИНИРОВАНИЯ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ ОТХОДОВ | 1995 |

|

RU2086685C1 |

| Способ получения поликристаллического композиционного материала | 1987 |

|

SU1830057A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ХРОМА С МАЛЫМ СОДЕРЖАНИЕМ ПРИМЕСЕЙ В РЕЖИМЕ ТЕХНОЛОГИЧЕСКОГО ГОРЕНИЯ | 2023 |

|

RU2829758C1 |

| СПОСОБЫ СНИЖЕНИЯ СОДЕРЖАНИЯ ПРИМЕСЕЙ В МАГНИИ, ОЧИЩЕННЫЙ МАГНИЙ И ПОЛУЧЕНИЕ МЕТАЛЛИЧЕСКОГО ЦИРКОНИЯ | 2013 |

|

RU2641201C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ БЕЗ СВЯЗУЮЩИХ ВЕЩЕСТВ | 1999 |

|

RU2174951C2 |

Изобретение может быть использовано в производстве лития. Использован процесс экстракции примесных компонентов в несмешивающуюся фазу с жидким литием. В качестве экстрагента используют обезвоженный парафин, инертный к литию. Оптимальные условия: перемешивание лития с экстрагентом в течение 5-15 мин при 220-250oC. Техническим результатом является повышение эффективности очистных операций и совершенствование технологии производства лития высокой чистоты. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, патент N 2581080, C 22 B 26/12, 1985 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент N 4528032, C 2 2 B 26/10, 1984 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| FR, патент N 2617504, C 22 B 26/12, 1987. | |||

Авторы

Даты

1998-07-27—Публикация

1995-10-05—Подача