Изобретение относится к области металлургии, то есть к изысканию сплавов, применяемых в машиностроении для изделий, к которым предъявляются требования обеспечения высокой твердости и коррозионной стойкости при достаточной пластичности.

Ферритные стали, легированные хромом, применяются для изготовления изделий, работающих в окислительных средах, для бытовых приборов, в пищевой и легкой промышленности и для теплообменного оборудования в энергомашиностроении. Эти стали имеют высокую коррозионную стойкость в азотной кислоте, водных растворах аммиака, в аммиачной селитре, смеси азотной, фосфорной и фтористоводородной кислот, а также в других агрессивных средах [1].

Известны аналоги изобретения [2-9], позволяющие получить ферритные коррозионностойкие стали, обладающие повышенными пластичностью, пределом текучести и производительностью сварки труб [2], устойчивостью к термическому циклическому стрессу и оксидированию при повышенной температуре [3] и т.д. Однако все эти стали обладают недостаточно высокой прочностью.

В настоящее время из числа отечественных ферритных коррозионностойких сталей наиболее известны стали 12X17, 08X18T и 015Х18М2Б. При высокотемпературном нагреве в стали 12X17 возможно образование аустенита, что является нежелательным для сталей этого типа, так как при охлаждении происходит мартенситное превращение, что повышает твердость, снижает пластичность, вызывает склонность к межкристаллитной коррозии. Для предотвращения этого явления уменьшают содержание углерода или вводят титан, ниобий, молибден, которые способствуют получению однофазной структуры, а образование карбидов титана и ниобия снижает склонность к росту зерна и улучшает коррозионную стойкость, в частности, сварных швов (08X18T и 015Х18М2Б) [1].

В зарубежной практике разработаны стали с низким суммарным содержанием углерода и азота (0,025-0,035%), содержащие 18-28% Cr и 2-4% Мо, стабилизированные Ti или Nb. Эти стали называют суперферритами; они имеют высокую стойкость во многих агрессивных средах, стойки против коррозии под напряжением, питтинговой и щелевой коррозии [1].

Хромистые ферритные стали имеют крупный недостаток: они могут охрупчиваться в процессах технологических нагревов и длительных выдержек при повышенных температурах во время эксплуатации. В них возможна хрупкость при выдержках в интервале температур 400-500°С, хрупкость при 600-800°С (в связи с образованием σ-фазы) и хрупкость вследствие образования чрезмерно крупных зерен, например, при сварке.Хрупкость хромистых ферритных сталей трудно, а часто и невозможно устранить последующей обработкой, что сужает возможности их практического использования и накладывает ограничения на технологические операции [1].

Прототипом изобретения является ферритная коррозионностойкая сталь [10], содержащая в мас.%: углерод 0,02-0,09, хром 5,0-13,0, кремний 1,0-2,5, алюминий 0,9-1,65, титан 0,2-0,8, молибден 0,07-0,35, ванадий 0,07-0,15, железо - остальное, обладающая повышенной пластичностью, свариваемостью, жаростойкостью в средах продуктов горения и коррозионной стойкостью в солевых и кислых средах, но недостаточной прочностью.

Задача, на решение которой направлено изобретение, заключается в создании ферритной коррозионностойкой стали, обладающей более высоким комплексом физико-механических свойств (прочность, коррозионная стойкость) в закаленном и состаренном состоянии, и в то же время которая была бы не подвержена хрупкости при нагреве.

Поставленная задача достигается тем, что коррозионностойкая ферритная сталь, содержащая углерод, хром, молибден, титан, алюминий и железо, дополнительно содержит никель, лантан и иттрий при следующем соотношении компонентов

в мас.%: углерод до 0,03, хром 12-25, никель 5-18, молибден 0,8-6, титан 0,25-0,5, алюминий 3-9,2, лантан + иттрий ≤0,05, железо - остальное.* (*Исключение из химического состава кобальта и увеличение количества алюминия приводит к изменению структурного класса и резкому повышению прочностных свойств в состоянии: закалка с последующим старением [14].)

Углерод в сталь специально не вводится, он является вредной примесью, и содержание углерода в стали не должно превышать 0,03% для обеспечения высокой пластичности.

При содержании хрома менее 8% не обеспечиваются коррозионные свойства нержавеющей стали. При большом содержании хрома (более 25%) происходит удорожание стали и возникает опасность образования σ-фазы, которая приводит к понижению пластичности.

Содержание никеля в количестве 5-18% увеличивает пластичность, вязкость; никель также входит в состав упрочняющей фазы. Никель совместно с хромом повышает коррозионную стойкость в слабоокисляющих или неокисляющих растворах химических веществ. Использование никеля как основы позволяет получить сплавы с высокой коррозионной стойкостью в сильных агрессивных кислотах [11].

Молибден повышает прочность, релаксационную стойкость, способствует повышению коррозионной стойкости и теплостойкости, подавляет обратимую отпускную хрупкость [12-13].

Дополнительное упрочнение получается в результате дисперсионного твердения. Для этого в сталь вводят алюминий и титан, причем титан как наиболее сильный элемент по сродству к углероду образует незначительное количество карбидов TiC. Самостоятельный интерметаллид Ti не образует, хотя не исключено, что он может входить в состав алюминида никеля, образуя более сложную интерметаллидную упрочняющую фазу. Так как содержание углерода ограничено (≤0,03%), то и количество Ti может быть понижено до 0,25%. В исследуемой стали упрочняющая фаза - интерметаллид NiAl (или более сложного состава) выделяется из ОЦК-фазы, как в мартенситно-стареющих сталях.

Лантан и иттрий вводятся в сталь с целью измельчения ферритного зерна.

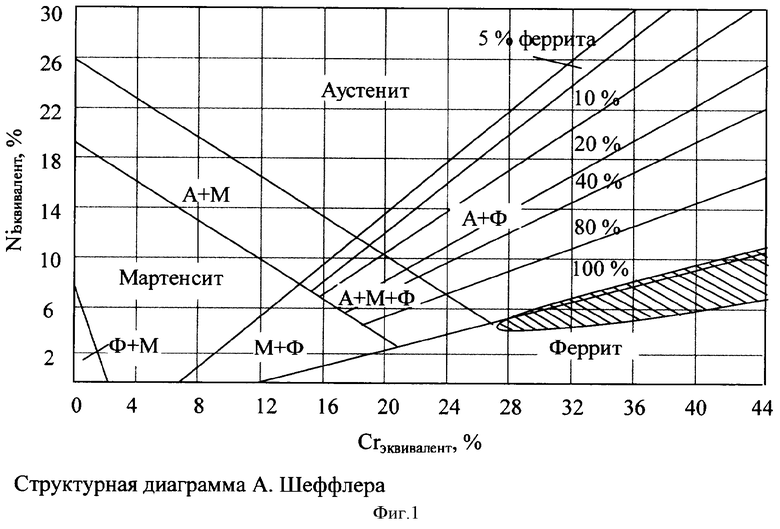

В соответствии со структурной диаграммой для нержавеющих литых хромоникелевых сталей А.Шеффлера (фиг.1) при изменении содержания алюминия исследуемая сталь попадает в 100%-ную ферритную область (заштрихованная). Относительный вклад каждого элемента в установление структуры определяется никелевым и хромовым эквивалентом по следующим формулам [15]:

%Ni-эквивалента=%Ni+%Co+30(%C)+25(%N)+0,5(%Mn)+0,3(%Cu)

%Cr-эквивалента=%Cr+2(%Si)+1,5(%Mo)+5(%V)+5,5(%Al)+1,5(%Nb)

+1,75(%Ti)+0,75(%W)

Пример. Образцы из исследуемой стали 03Х13Н8М2Ю3Т были выплавлены в индукционных печах типа Таммана весом 1-1,5 кг. Затем подвергались нагреву под закалку в интервале температур 900-1200°С в течение 15 мин с последующим охлаждением в воде. Твердость образцов по Виккерсу после закалки изменялась от 400 до 475 HV5/12,5. Рентгеноструктурное исследование показало, что структура исследуемой стали состоит практически из 100% феррита и незначительного количества упрочняющей упорядоченной интерметаллидной фазы NiAl.

Закаленные от 1000°С в воду образцы подвергались старению в интервале температур 300-600°С. Проведенное исследование показало, что наибольшее упрочнение достигается после старения при 500°С в течение 1 ч. Твердость закаленных образцов после старения повышалась от 475 до 530 HV5/12,5 и микротвердость - от 650 до 800 HV. Как показали результаты рентгеноструктурного анализа, охрупчивания, свойственного ферритным сталям в интервале температур 400-500°С не наблюдалось, так как алюминий приводит к подавлению выделения σ-фазы [16]. Упрочнение, получаемое при старении, происходит за счет дополнительного выделения из ОЦК-фазы (феррита) той же интерметаллидной фазы NiAl.

Для оценки поведения при деформации образцы исследуемой закаленной стали 03Х13Н8М2ЮЗТ были подвергнуты деформации сжатием до ε=0,6 без разрушения целостности образца (фиг.2). При этом предел текучести увеличился с 565 в закаленном состоянии до 1125 МПа.

Проведенные исследования показали, что, несмотря на высокие прочностные свойства, исследуемая сталь обладает удовлетворительной пластичностью и может выдерживать невысокие суммарные деформации.

Последующее старение деформированной стали при 500°С привело к увеличению микротвердости до 920 HV.

Сравнительные испытания на коррозионную стойкость показали, что исследуемая сталь превышает по коррозионной стойкости промышленные нержавеющие стали 12X18H10T, 30X13.

Таким образом, предлагаемую сталь целесообразно использовать в состоянии закалка + старение, после которого удалось получить высокий комплекс прочностных свойств при сохранении достаточного запаса пластичности, что дает возможность использования исследуемой стали в качестве материала для высокопрочных, коррозионностойких и теплостойких деталей для приборостроения и точного машиностроения в закаленном и состаренном состоянии.

Список литературы

1. Гольдштейн М.И., Грачев СВ., Векслер Ю.Г. Специальные стали. Учебник для вузов. М.: Металлургия, 1999, 408 с.

2. Патент №2250272. Россия. Публикация 20.04.2005, кл. С22С 38/54. Ферритная нержавеющая сталь.

3. Патент №6773660. США. Публикация 02.10.2002, кл. С22С 38/22. Ферритная нержавеющая сталь для использования при высоких температурах и способ получения фольги из этой стали.

4. Патент №2033465. Россия. Публикация 20.04.1995, кл. С22С 38/54. Ферритная сталь.

5. Патент №3480061. Япония. Публикация 20.09.1994, кл. С22С 38/00. Высокохромистая ферритная жаропрочная сталь.

6. Патент №3468156. Япония. Публикация 13.04.1999, кл. С22С 38/00. Ферритная нержавеющая сталь для деталей выхлопной системы автомобиля.

7. Патент №3367216. Япония. Публикация 20.09.1994, кл. С22С 38/00. Высокохромистая ферритная жаропрочная сталь.

8. Патент №3427502. Япония. Публикация 22.08.1994, кл. С22С 38/00. Ферритная нержавеющая сталь для детали автомобильной выхлопной системы.

9. Патент №3567603. Япония. Публикация 22.04.1994, кл. С22С 38/00 Высокохромистая ферритная сталь, обеспечивающая высокие характеристики ползучести сварного соединения.

10. Патент №2082814. Россия. Публикация 27.06.1997, кл. С22С 38/28. Ферритная коррозионностойкая сталь.

11. Бабаков А.А., Приданцев М.В. Коррозионностойкие стали и сплавы. М.: Металлургия, 1971, 200 с.

12. Грачев С.В., Бараз В.Р. Теплостойкие и коррозионностойкие пружинные стали. М.: Металлургия, 1989, 144 с.

13. Рахштадт А.Г. Пружинные стали и сплавы. М.: Металлургия, 1982, 400 с.

14. Патент №2252977. Россия. Публикация №15 от 27.05.2005, кл. С22С 38/52. Высокопрочная коррозионностойкая аустенитная сталь.

15. МИТОМ №10, 1997. Вороненко Б.И. Современные коррозионностойкие аустенитно-ферритные стали.

16. Сокол И.Я. Двухфазные стали. М.: Металлургия, 1964, 215 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ ФЕРРИТНАЯ СТАЛЬ | 2006 |

|

RU2323998C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2571241C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2004 |

|

RU2252977C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЗАПОРНОЙ И РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2017 |

|

RU2693718C2 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

Изобретение относится к области металлургии, в частности к ферритным коррозионностойким сталям, применяемым в машиностроении для изделий, к которым предъявляются требования обеспечения высокой твердости и коррозионной стойкости при достаточной пластичности. Сталь содержит углерод, хром, никель, титан, молибден, алюминий, лантан, иттрий и железо при следующем соотношении компонентов, мас.%: углерод до 0,03, хром 12-25, никель 5-18, молибден 0,8-6, титан 0,25-0,5, алюминий 3-9,2, лантан + иттрий до 0,05, железо - остальное. Повышаются прочностные свойства стали в закаленном и состаренном состоянии при сохранении стойкости к охрупчиванию, вызванной нагревом. 2 ил.

Ферритная коррозионно-стойкая сталь, содержащая углерод, хром, молибден, титан, алюминий и железо, отличающаяся тем, что она дополнительно содержит никель, лантан и иттрий при следующем соотношении компонентов, мас.%:

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1994 |

|

RU2082814C1 |

| ФЕРРИТНАЯ СТАЛЬ | 1991 |

|

RU2033465C1 |

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2003 |

|

RU2250272C1 |

| Способ выявления поверхностного антигена гепатита в | 1978 |

|

SU735153A3 |

| US 4799972 A, 24.01.1989 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2009-04-20—Публикация

2007-09-24—Подача