Изобретение относится к электротермическим способам переработки окисленных полиметаллических промпродуктов, содержащих цинк, свинец, олово, медь, никель, кобальт, железо и др. металлы, шлаков, шламов, кеков, клинкеров, и может быть использовано на предприятиях цветной металлургии.

Известен способ переработки цинкосодержащих шлаков /авт. свид. СССР 609441 МКИ (5) C 22 B 7/04 12.02.76 /15.11.88/, включающий обработку расплавов восстановителем и их продувку нейтральным газом, по которому расплав продувают азотной плазмой с температурой 2000-7000 К. Недостатком способа являются техническая сложность ввода нагретого до указанной температуры газа в расплав, низкий тепловой КПД процесса нагрева шлака и экранирование нейтральным газом поверхности шлакового расплава в высокотемпературной зоне, где целевые химические процессы, в данном случае реакции восстановления, могли бы идти с максимальной скоростью.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ переработки окисленного полиметаллического сырья, описанный в авторском свидетельстве СССР N 1463782 МКИ(5) C 22 B 7/04, 1989 г. , согласно которому восстановление шлакового расплава в электропечи производится загружаемым на его поверхность углеродсодержащим восстановителем, в слой которого на его высоту погружаются анодные и катодные электроды при соотношении диаметра электродов, высоты слоев восстановителя и шлакового расплава 1:/0,1- 1,0/:/0,3-1,5/. Это обеспечивает прогрев расплава пропускаемым током в зоне его контакта с восстановителем.

Главным недостатком способа является пассивность основной массы расплава ниже электродов, которая выведена из зоны нагрева и конвективного тепло- и массообмена - это ограничивает восстановление диффузионными низкоскоростными процессами и может приводить к захолаживанию придонной части расплава и образованию настылей.

Изобретательской задачей, на решение которой направлено настоящее изобретение, является ускорение процесса восстановления ценных металлов из расплава окисленного полиметаллического сырья сложного состава и снижение расхода электроэнергии.

Указанная задача решается за счет того, что в способе переработки окисленного полиметаллического сырья в электропечи постоянного тока путем разогрева сырья пропусканием тока с помощью анодных и катодных электродов с образованием шлакометаллического расплава и подачи восстановителя, после разогрева до заданной температуры анодные электроды поднимают над расплавом, поддерживая дугу между уровнем расплава и анодными электродами, глубину погружения катодных электродов поддерживают в пределах 0,2-0,9 высоты слоя шлака, считая от его нижнего уровня, а через электроды подают газ, причем в расплав в качестве восстановителя подают твердый углерод, а через электроды подают газообразный восстановитель в виде углеводородных газов метана и/или пропан/бутана, газообразный восстановитель предварительно смешивают с воздухом, в качестве восстановителя через электроды подают пылеуголь в смеси с нейтральным газом, а в потоке подаваемого через электроды газа создают пульсации с частотой 5-20 Гц.

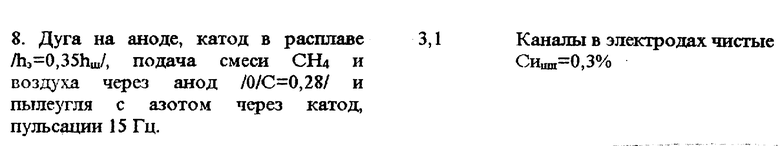

На чертеже показана схема электропечи для осуществления данного способа. Электропечь 1 в рабочем режиме заполнена расплавом шлака 2 и металла 3. Один электрод - катод 4 опущен в расплав шлака 2. Другой электрод - анод 5 поднят над поверхностью расплава шлака 2 и между его нижним торцом и поверхностью горит электрическая дуга 7. Оба электрода 4, 5 выполнены трубчатыми и через них подается газообразный восстановитель 6. Подина 8 электропечи 1 выполнена футерованной огнеупорным кирпичом.

Пример осуществления способа.

В печи постоянного тока типа руднотермической после выпуска расплава предыдущей плавки электроды 4, 5 опускают до подины 8, подают на них напряжение и устанавливают заданный ток, после чего загружают перерабатываемое сырье и ведут его расплавление и прогрев до необходимого уровня температуры; в качестве перерабатываемого сырья может быть использован и жидкий необедненный шлак предыдущего печного передела. После достижения заданной температуры анодные электроды 5 поднимают так, чтобы между ними и расплавом поддерживались дуги 7, а катодные электроды 4 устанавливают на расстоянии их рабочих торцов от подины 8, равном 0,2-0,9 высоты шлакового расплава, и через электроды подают нейтральный газ, например, азот, на поверхность расплава - твердый углеродистый восстановитель, например, коксик и ведут процесс восстановления и барботажного перемешивания шлакового расплава до снижения содержания в шлаке извлекаемых металлов /цинк, свинец, медь, олово и др./, после чего вскрывают леточные отверстия в печи и выпускают металлический и шлаковый расплавы. В процессе плавки по мере образования и накопления металлической донной фазы и срабатывания графитовых /угольных/ электродов-катодов корректируют их заглубление в шлаковом расплаве. При наличии природного газа или газообразных углеводородов расход коксика может быть снижен вплоть до нуля от частично или полностью заменен газообразным углеводородом, который подается через все или дуговые электроды 5 - в последнем случае через погруженные в расплав электроды 4 подают нейтральный газ; углеводород на участке перед электродами смешивают с воздухом исходя из мольного соотношения кислород/углерод 0,1-0,3 соотношения. Вместо газообразных восстановителей может быть использован пылеуголь, подаваемый через электроды с потоком нейтрального газа из дозирующего питателя; для ускорения процесса на линиях подачи газов перед электродами устанавливают прерыватели газовых потоков, настроенные на частоту 5-20 Гц, на дуговых электродах пульсирующий режим может быть обеспечен в схеме электропитания за счет колебаний величины силы тока в дугах.

Процесс может осуществляться при использовании газообразных, твердых углеродистых восстановителей или их сочетания и проводиться в обычных печах типа руднотермических при переводе их на постоянный ток. Уровень погружения катодов в шлаковый расплав зависит от масштаба печи и высоты слоя шлака: расстояние от торца электродов до подины или образовавшейся в процессе восстановления металлической донной фазы менее 0,2 высоты шлакового слоя может привести к ускоренному разрушению огнеупорного слоя подины или перемешиванию шлакового и металлического расплавов струями подаваемого через эти электроды газа, расстояние более 0,9 высоты слоя шлака приведет к захолаживанию придонной части расплава и увеличению пылевыноса. Диапазон мольных соотношений кислорода и углерода в смеси восстановительного газа и воздуха 0,1-0,3, подаваемой через электроды, обеспечивает отсутствие отложений пироуглерода и забивания газовых каналов в электродах при сохранении высокого восстановительного потенциала смеси. Диапазон частот пульсаций 5-20 Гц, накладываемых на потоки подаваемого через электроды газа, как показывают экспериментальные исследования, обеспечивают кратчайшее время выравнивания концентрации компонентов в жидкой ванне.

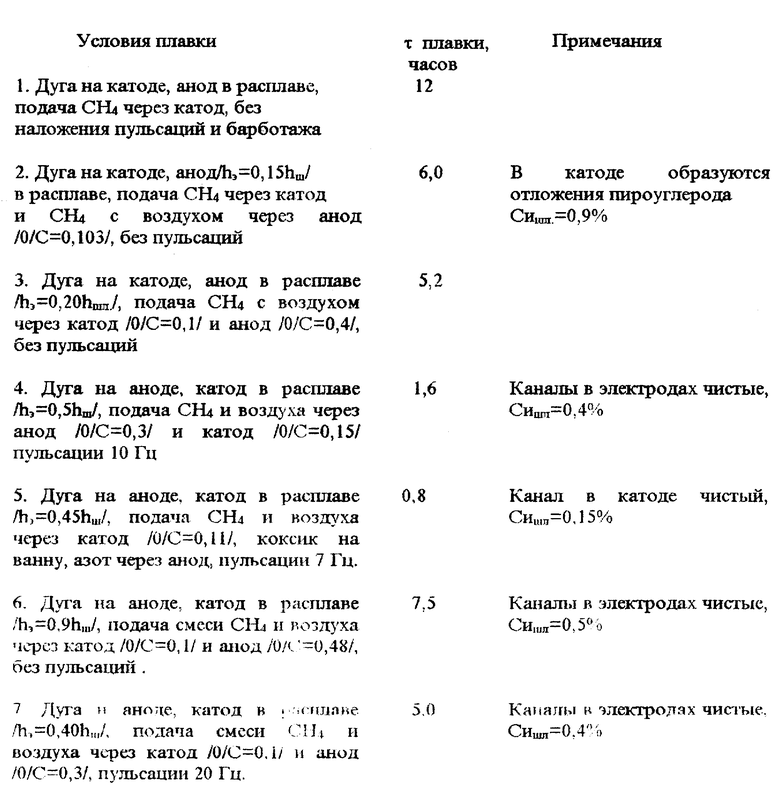

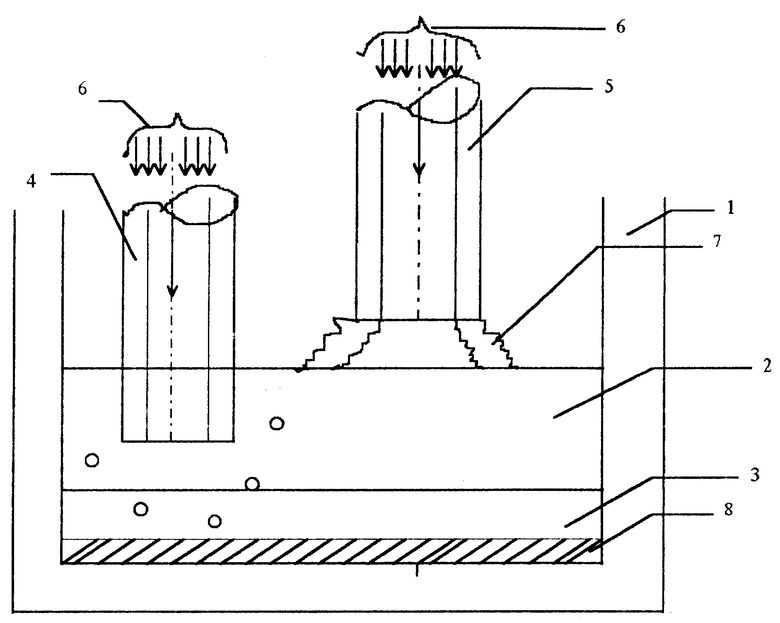

Проверку предлагаемого способа осуществляли на прямоугольной в плане электропечи постоянного тока с емкостью ванны 4 т и мощностью 600 кВт с двумя графитовыми круглыми электродами диаметром 200 мм с осевыми каналами диаметром 40 мм. В качестве нейтрального газа использовали азот, восстановителя - природный газ, коксик и пылеуголь; исходное сырье - шлак шахтной плавки медеплавильного завода, содержащий 7,4% Zn; 0,4% Pb; 1,1% Cu; 27,2% Feобщ.; 26,5% SiO2; 12,2% CaO; 1,5 вес.% MgO. Условия и результаты плавок представлены в таблице - эффективность процесса оценивали по времени снижения содержания цинка в шлаке до уровня 0,5 вес.%, разделение донной и шлаковой фаз - по содержанию меди в шлаке /hэ, - расстояние от торца электрода в расплаве до границы с данной фазой, hш - высота шлакового слоя/:

Таким образом, изобретательская задача решается за счет сочетания нескольких эффектов: электролизного при погружении катодных электродов в расплав, повышения температуры расплава в зоне его контакта с восстановителем в области дугового разряда и перемешивания расплава при барботаже через него газа, подаваемого через погруженные в расплав катодные электроды. Дополнительное перемешивание расплава может быть получено за счет наложения низкочастотных пульсаций на потоки подаваемого через электроды газа.

Такое осуществление способа позволяет, как это видно из таблицы, повысить скорость процесса, снизить удельный расход электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ | 1997 |

|

RU2121518C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2147712C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2166697C1 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО СЫРЬЯ | 2003 |

|

RU2235257C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135896C1 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВ | 1996 |

|

RU2088869C1 |

| СПОСОБ ЗАЩИТЫ НЕРАСХОДУЕМОГО ЭЛЕКТРОДА В ШЛАКОВОМ РАСПЛАВЕ | 1999 |

|

RU2158062C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО СЫРЬЯ | 2003 |

|

RU2235256C1 |

| СПОСОБ ОБЕДНЕНИЯ ШЛАКОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2176276C2 |

Способ может быть использован для переработки окисленных полиметаллических промпродуктов, содержащих цинк, свинец, олово, медь, никель, кобальт, железо и другие металлы. Переработка окисленного полиметаллического сырья в электропечи постоянного тока включает разогрев сырья пропусканием тока с помощью анодных и катодных электродов с образованием шлакометаллического расплава и подачу восстановителя, причем после разогрева до заданной температуры анодные электроды поднимают, поддерживая дугу между ними и уровнем расплава, глубину погружения катодных электродов поддерживают в пределах 0,2-0,9 высоты слоя шлака, считая от его нижнего уровня, через электроды подают газ, в расплав в качестве восстановителя подают твердый углерод. Через электроды подают газоообразный восстановитель в виде углеродных газов метана и/или пропан/бутана, предварительно смешанных с воздухом, или смесь угольной пыли с нейтральным газом. В потоке газа создают пульсации с частотой 3-20 Гц, ускоряется восстановление ценных металлов из расплава окисленного полиметаллического сырья, снижается расход электроэнергии. 5 з.п.ф-лы, 1 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ переработки шлаков медного производства | 1987 |

|

SU1463782A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВИСТЫХ ШЛАКОВ В ЭЛЕКТРОПЕЧИ | 0 |

|

SU376467A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ переработки металлургических шлаков | 1977 |

|

SU681108A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ УДАРОПОГЛОЩАЮЩЕГО АППАРАТА АВТОСЦЕПНОГО ОБОРУДОВАНИЯ | 1991 |

|

RU2013246C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 4110107 А, 29.08.78. | |||

Авторы

Даты

1999-08-27—Публикация

1997-12-02—Подача