Изобретение относится к черной металлургии и касается получения губчатого железа в шахтной печи из железорудной шихты в противотоке с продуктами конверсии метана.

Известен способ получения губчатого железа в шахтной печи, при котором восстановительный газ получают конверсией природного газа при взаимодействии его с колошниковым газом двумя путями: в конверсионной установке вне печи и в зоне конверсии восстановительной печи. По второму пути нагретую смесь природного и колошникового газов подают в нижнюю часть зоны конверсии и здесь при каталитическом воздействии восстановленного железа получают при 800 - 1000oC газ, в котором (H2O-CO2) : (H2-CO) < 1 и CH4 : (H2O-CO2) > 1. Этот газ поступает в зону восстановления, куда также подают нагретый восстановительный газ, полученный по первому пути, т.е. в специальной конверсионной установке.

В описанном способе конверсия природного газа производится в слое металлизованных окатышей при их каталитическом воздействии.

При этом не решен вопрос о соотношении между интенсивностью конверсии метана и уровнем каталитических свойств шихты, без чего невозможно управление процессом конверсии и повышение производительности шахтной печи.

Наиболее близким по технической сущности и достигаемому результату к предложенному является способ получения губчатого железа в шахтной печи, при котором металлизацию окатышей проводят восстановительным газом, полученным частично в реформере, а частично на свежевосстановленном горячем губчатом железе при вдувании смеси природного газа и окислителей в промежуточную зону печи, расположенную между зонами восстановления и охлаждения, при этом оптимальный расход метана в промежуточную зону регулируют в зависимости от каталитических свойств шихты, а именно: при содержании CaO-MgO в шихте, равном 0,2% расход метана устанавливают равным 200 м3/ч на 1 м3 рабочего пространства промежуточной зоны, а при увеличении содержания CaO-MgO на каждый процент в пределах 0,2 - 4,2% расход метана увеличивают на 135 - 385 м3/ч•м3.

В данном способе для проведения конверсии метана в печи его необходимо подавать в определенной по характеристикам смеси с окислителями, которые, в свою очередь, должны быть генерированы с заданными физическими параметрами. Эти условия требуют дополнительных капитальных и эксплуатационных затрат, снижают эффективность внутрипечной конверсии.

Целью предлагаемого изобретения является экономия природного газа и повышение производительности печи.

Указанная цель достигается тем, что без изменения конструктивных элементов, обеспечивающих технологические потоки на действующих шахтных печах, часть от объема природного газа, подаваемого на конверсию в реформер, подается непосредственно в промежуточную зону и зону охлаждения шахтной печи, при этом на каждые 0,5 - 1,0% увеличения содержания CaO в железорудной шихте расход природного газа на конверсию в печь увеличивают на 880 - 1190 м3/ч, а общий расход природного газа на конверсию в печи не должен превышать 3200 - 3800 м3/ч.

Предлагаемым способом производят конверсию метана (природного газа) в восстановительные газы непосредственно в шахтной печи на губчатом железе, содержащем флюсующие добавки, которые являются катализатором реакции конверсии. Продукты конверсии используются в качестве восстановителей в самой шахтной печи, причем установлена связь между количеством окиси кальция (CaO) в окисленных окатышах, поступающих на металлизацию, и расходом природного газа, дополнительно подаваемого в промзону и зону охлаждения для организации конверсии его в рабочем пространстве печи.

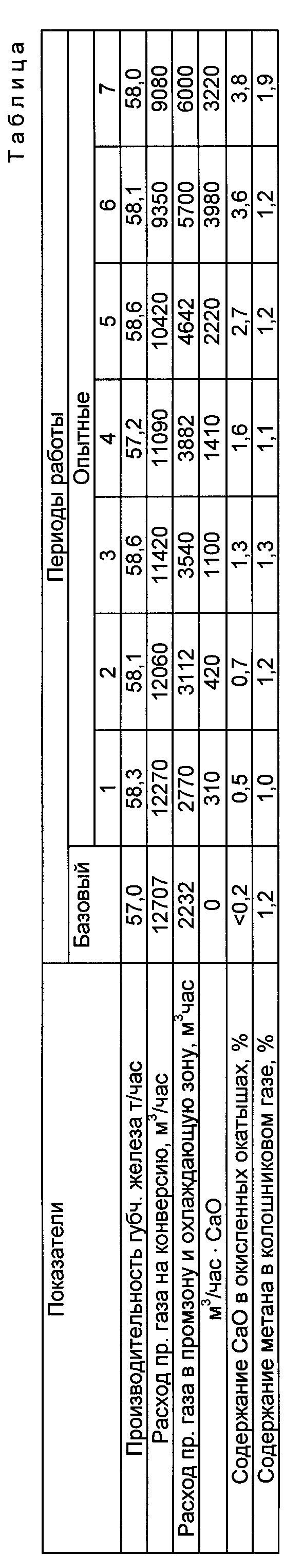

В таблице приведены показатели работы шахтной печи Оскольского электрометаллургического комбината (ОЭМК) в базовый период, когда печь работает в высокотемпературном режиме на окисленных окатышах обычного исполнения (связующее - бентонит, ТУ 14-9-280-84) и опытные периоды с использованием окисленных окатышей, офлюсованных CaO.

Данные в таблице представляют собой репрезентативную выборку из массива технологических данных, которые были статистически обработаны.

В базовый период (см. таблицу) расход природного газа на конверсию максимален, так как весь природный газ идет через реформер.

В опытные периоды 1 - 7 адекватно увеличению содержания CaO в окисленных окатышах снижали расход природного газа, подаваемого на конверсию в реформер, и, соответственно, увеличивался его расход в промежуточную и охлаждающую зоны. Интервал подачи природного газа в промежуточную и охлаждающую зоны составил 880 - 1190 м3 на каждые 0,5 - 1,0% увеличения содержания CaO в окисленных окатышах. При этом содержание метана в колошниковом газе в опытных периодах 1 - 7 сохраняется на уровне базового периода, а производительность повышается. В опытный период "7", когда содержание CaO в шихте составляло 3,8%, а сброс природного газа в промежуточную и охлаждающую зону превысил 3500 м3/ч по сравнению с базовым режимом, содержание метана в колошниковом газе резко возросло. Это указывает на возникновение факторов, которые препятствуют дальнейшему расширению описанного элемента внутрипечной конверсии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1989 |

|

RU1751991C |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1731822A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНЫХ ПЕЧАХ | 2004 |

|

RU2255117C9 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО МЕТАЛЛА В ШАХТНОЙ ПЕЧИ | 1990 |

|

RU2016069C1 |

| Способ производства металлизованного продукта | 1981 |

|

SU985051A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139940C1 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| Способ прямого восстановления железа с применением газовой плазмы | 2024 |

|

RU2833291C1 |

Сущность изобретения: способ получения губчатого железа включает конверсию природного газа в реформере и одновременно (частично) на свежевосстановленном губчатом железе в шахтной печи, с подачей природного газа в промежуточную зону и зону охлаждения печи из расчета 880-1190 м3/ч на каждый процент вводимого в шихту CaO. При этом общий расход природного газа на конверсию в печи не превышает 3200-3800 м3/ч. 1 табл.

Способ получения губчатого железа в шахтной печи, включающий металлизацию железорудной шихты в противотоке с восстановительными газами, полученными из природного газа конверсией, осуществляемой в реформере и на свежевосстановленном губчатом железе в промежуточной зоне и зоне охлаждения печи, и регулирование расхода природного газа, подаваемого в эти зоны, в зависимости от содержания CaO в шихте, отличающийся тем, что на каждый процент вводимого в шихту CaO расход газа, подаваемого на конверсию в промежуточную зону и зону охлаждения печи, поддерживают равным 880 - 1190 м3/ч, при этом общий расход на конверсию в печи не превышает 3200 - 3800 м3/ч.

| SU, патент, N 931111, C 21 B 13/02, 1978 | |||

| SU, патент, N 1751991, C 21 B 13/02, 1995. |

Авторы

Даты

1998-08-10—Публикация

1996-03-21—Подача