Изобретение относится к режущему инструменту с покрытием, используемому для механической обработки с образованием стружки.

В промышленности более 15 лет применяется метод "химического осаждения" (ХПО) окиси алюминия на режущие инструменты. Износостойкость Al2O3, а также других термостойких материалов широко обсуждалась в литературе.

Метод ХПО используется также для образования покрытий из других окисей, карбидов и нитридов металлов, причем металл выбирается из переходных металлов групп INB, VB и VIB Периодической таблицы элементов. Многие из этих соединений нашли практическое применение в качестве износостойких или защитных покрытий, но лишь немногие из них заслужили такого большого внимания, как TiC, TiN и Al2O3.

Многие годы на рынке имеются металлокерамические режущие инструменты с различными покрытиями из Al2O3, например, из чистой k-Al2O3, смеси и k- и α -Al2O3 и очень крупнозернистой α -Al2O3. Ни одно из этих изделий с окисным покрытием не обладает подходящей режущей способностью при использовании для механической обработки чугуна с шаровидным графитом. Такой материал трудно обрабатывать резанием, так как он налипает на режущую кромку инструмента, что приводит к последовательному и быстрому удалению покрытия с режущей кромки и, следовательно, к сокращению срока службы режущей вставки инструмента.

Al2O3 кристаллизуется в несколько различных фаз: α , k. γ , β, θ и т.д. Двумя фазами, которые наиболее часто встречаются при образовании износостойких покрытий из Al2O3 с помощью метода ХПО, являются термодинамически устойчивая гексагональная α -фаза и метастабильная k-фаза. Обычно k-фаза - тонкозернистая с величиной зерен в пределах 0,5 - 2,0 мкм и часто обладает столбчатым строением. Кроме того, покрытия из k-Al2O3 свободны от кристаллографичиеских дефектов, а также от микропор или пустот.

Зерна α -Al2O3 обычно крупнее и имеют величину в пределах 1 - 6 мкм в зависимости от условий осаждения. В этом случае пористость и кристаллографические дефекты являются более распространенными.

В покрытии из окиси алюминия, нанесенном на режущий инструмент методом ХПО. часто присутствуют обе α - и k-фазы. В промышленных режущих инструментах Al2O3 всегда нанесена на карбидную или керамическую основу, покрытую TiC (например, патент США N 3.837.896, принятый в качестве прототипа; теперь переизданный патент США N 29.420), и, следовательно, особенно важное значение имеют межповерхностные химические реакции между поверхностью TiC и покрытием из окиси алюминия. В этом контексте следует также учитывать, что слой TiC включает слои с формулой TiCxNyOz, в которых углерод в TiC полностью или частично замещен кислородом и/или азотом.

Практика покрытия металлокерамических режущих инструментов окислами с целью дальнейшего увеличения их износостойкости сама по себе хорошо известна, как это доказывается например, в переизданном патенте США N 29.420 и патентах США N 4.399.168, 4.018.631, 4.490.191 и 4.463.033. В этих патентах описываются покрытые окислами тела и то, как различные предварительные обработки, например, металлокерамического сплава с покрытием из TiC увеличивают сцепление осажденного затем окисного слоя. Хотя описанные в них способы дают слои окиси алюминия, крепко и плотно связанные с металлокерамическим телом или с термостойким слоем, например, TiC, примыкающим к металлокерамическому сплаву, они не имеют особый α -полиморф Al2O3, описанный в данном изобретении.

Тела с покрытием из окиси алюминия описаны также в патенте США N 3.736.107 и патентах ЕПО NN 0.403.461 и 0.408.535, в которых слои Al2O3 включают в себя фазы α , k и соответствующие сочетания фаз α /k. Однако в этих патентах не раскрываются желательные микроструктуры и кристаллографическая структура α -полиморфа, который является целью данного изобретения.

Таким образом, цель изобретения - совпадение на твердой основе или предварительно на вышеупомянутом покрытии из TiCxNyOz, по крайней мере одного слоя однофазной Al2O3 полиморфа α с желательными микроструктурой и кристаллографическим строением, используя подходящие условия для образования центров кристаллизации и роста в целях стабилизации указанных свойств слоя Al2O3.

Другая цель изобретения - создание вставки режущего инструмента с покрытием из окиси алюминия, которая имеет улучшенную режущую способность при обработке стали, нержавеющей стали, чугуна и особенно чугуна с шаровидным графитом.

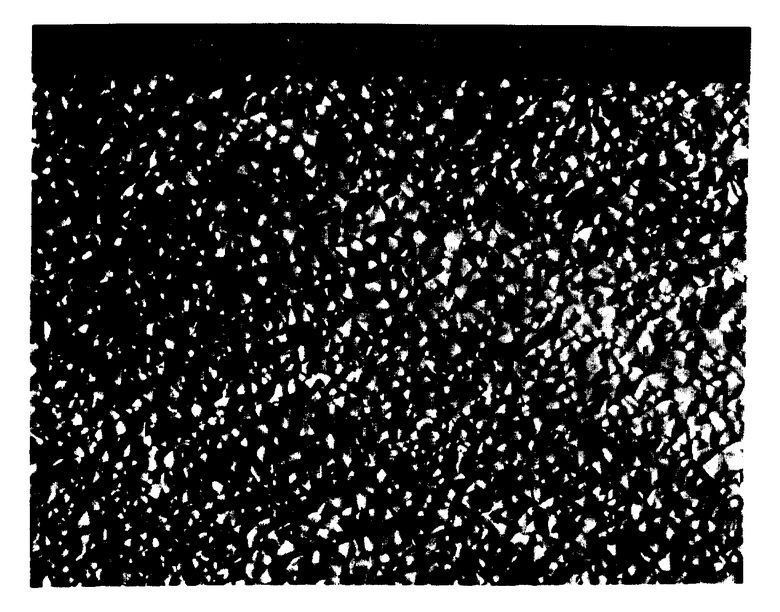

На чертеже показан микроснимок при виде сверху типичного покрытия из Al2O3, соответствующего данному изобретению. Микроснимок сделан с помощью сканирующего электронного микроскопа при увеличении в 2000 раз.

Согласно данному изобретению режущий инструмент включает в себя тело из твердого сплава, на которое нанесено износостойкое покрытие. Это покрытие включает в себя один или несколько термостойких слоев, из которых по крайней мере один слой представляет собой плотный, тонкозернистый и предпочтительно структурированный слой Al2O3 полиморфа α .

Покрытый режущий инструмент, соответствующий изобретению, обладает улучшенными износостойкостью и ударной вязкостью по сравнению с известными инструментами при использовании для механической обработки стали или чугуна, особенно если его поверхность затем подвергается сглаживанию с помощью струи воды со взвешенным в ней абразивом.

Точнее, покрытый инструмент включает в себя основу из металлокерамического тела, кермета или керамического тела, предпочтительно из по крайней мере одного карбида металла, в металлической связующей фазе. Отдельными слоями в структуре покрытия могут быть TiC или соответствующие карбид, нитрид, карбонитрид, оксикарбид и оксикаронитрид металла, выбранного из группы, состоящей из металлов в группах IVB, VB и VIB Периодической таблицы элементов, B, Al и Si и/или их смеси. По крайней мере один из этих слоев соприкасается с основой. Однако по крайней мере один из слоев в структуре покрытия включает тонкозернистый, предпочтительно структурированный слой единственной фазы α -Al2O3, имеющий толщину d = 0,5 - 25 мкм с величиной зерна S: 0,5 мкм < s < 3 мкм для 2,5 мкм < d < 25 мкм.

Тонкозернистая микроструктура отличается узким гранулометрическим составом. Чаще всего 80% зерна Al2O3 имеют величину зерна, равную ± 50% средней величины зерна.

Величина зерна в покрытии из Al2O3 определена из микрограммы, снятой при виде сверху с помощью сканирующего электронного микроскопа при увеличении в 5000 раз. Проведя три прямые линии в произвольных направлениях, среднее расстояние между границами зерен вдоль этих линий брали в качестве мерила величины зерен.

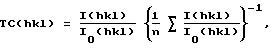

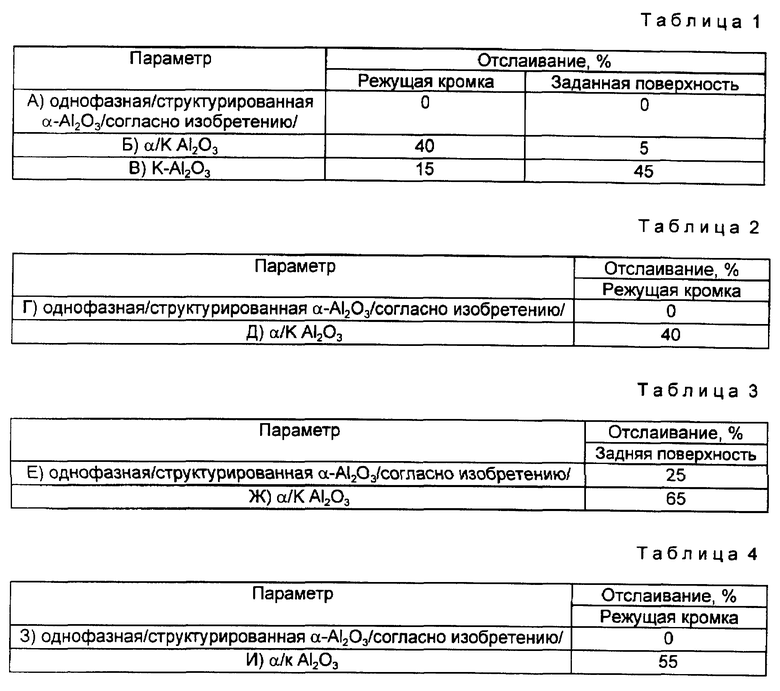

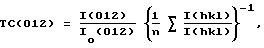

Предпочтительно, чтобы слой Al2O3 согласно данному изобретению имел ориентацию роста кристаллов в направлении (012), которое определяется путем измерения дифракции рентгеновских лучей. Структурный коэффициент ТС может быть определен как

где

I(hkl) - измеренная интенсивность отражателя (hkl);

Iо(hkl) - относительная интенсивность по данным порошковой рентгенограммы в соответствии со стандартом Американского общества по испытанию материалов (Порошковая дифракция, набор 6 - 10, карточка 173; Совместный комитет по стандартам порошковой дифракции. 1845 Walnut Street, Philadelphia, Pennsylvania 19103);

n - количество отражений, использовавшихся при расчетах; использовавшиеся отражения (hkl):(012), (104), (110), (113), (024), (116).

Согласно изобретению ТС для ряда плоскостей кристаллов (012) больше чем 1,3, предпочтительно больше чем 1,5.

Тело с покрытием, соответствующее изобретению, отличается также тем, что шероховатость Ra термостойкого покрытия меньше 0,3 мкм по измеренной длине в 0,25 мм. Предпочтительно, чтобы слой Al2O3 был самым наружным слоем.

Структурированное покрытие из Al2O3, соответствующее изобретению, получают путем тщательного контроля окислительного потенциала водородного газа-носителя до образования центров кристаллизации Al2O3. Содержание H2O в нем - предпочтительно менее 20 частей на миллион, наиболее предпочтительно - менее 5 частей на миллион. Образование центров кристаллизации Al2O3 возникает при охлаждении реакционных газов в следующем порядке: CO2; CO и Al2O3. При образовании центров кристаллизации температуру желательно поддерживать на уровне около 1000oC. Однако точные условия в определенной степени зависят от конструкции используемого оборудования. В компетенцию квалифицированного рабочего входят определение того, получена ли необходимая структура, и изменение условий осаждения в соответствии с данным техническим описанием, чтобы при желании повлиять на характер структуры.

Покрытие из α -Al2O3, соответствующее изобретению, - плотное и свободное от микропористости и кристаллографических дефектов в противоположность тому, что ранее сообщалось о покрытиях из α -Al2O3.

Пример 1. А. Металлокерамические режущие вставки с составом из 5,5% CO, 8,5% кубических карбидов и остальное - WC покрывали слоем TiCN толщиной 5 мкм. При последующих технологических стадиях одинакового цикла нанесения покрытия осаждали тонкозернистый (1 - 2 мкм) слой α -Al2O3 толщиной 7 мкм. Окислительный потенциал водородного газа-носителя, т.е. концентрация водяного пара до и во время образования центров кристаллизации Al2O3 было, определенно говоря, на сравнительно низком уровне - 10 частей на миллион (также патент США N 5.071.696).

Реакционную газовую смесь, включающую в себя CO2, CO и Al2O3, затем в определенном порядке добавляли к водородному газу-носителю.

Газовые смеси и другие условия процесса при стадиях осаждения Al2O3 характеризуются следующим:

1.

CO2, % - 4

AlCl3, % - 4

CO, % - 2

H2, % - Остальное

2.

CO2, % - 4

AlCl3, % - 4

H2S, % - 0,2

H2, % - Остальное

Рабочее давление, мбар - 65

Температура, oC - 1000

Продолжительность, ч

- 1

Рабочее давление, мбар - 65

Температура, oC - 1030

Продолжительность, ч

- 5,5

Рентгенографический анализ, показал, что структурный коэффициент ТС (012) равен 2,1 для плоскостей (012) в единственной α -фазе покрытия из Al2O3. Покрытие из Al2O3 имело шероховатость в 0,2 мкм по длине в 0,25 мм.

Б. Карбидную основу из А) покрывали TiCN /5 мкм/ и Al2O3 (7 мкм), как описано в А), за исключением того, что процесс проводили согласно известному способу с получением смеси крупных зерен α - Al2O3 и мелких зерен k-Al2O3 в покрытии.

B. Вставки инструментов имели такую же основу, а также состав и толщину покрытия, как и в A), за исключением того, что покрытие из Al2O3 включало в себя однофазный k-полиморф согласно известному способу.

Все покрытые вставки инструментов из A), B) и C) с целью сглаживания поверхности покрытия обрабатывали струей воды с взвешенными в ней частицами Al2O3 крупностью 150 меш.

Затем режущие вставки испытывали в отношении отслаивания кромки и задней поверхности резца при поперечной обточке детали из чугуна с шаровидным графитом (Американский институт черной металлургии 60-40-18, Германский промышленный стандарт GGG 40). Форма обрабатываемой детали была такой, что режущая кромка дважды прерывалась при каждом обороте.

Режим резания:

Скорость, м/мин - 150

Глубина резания, мм - 2,0

Подача, об/мин - 0,1

Вставки работали на один проход по торцу обрабатываемой детали.

Результаты испытания приведены в табл. 1 в виде процентной доли отслоенной режущей кромки за проход резца, а также процентного отношения площади задней поверхности, подвергшейся отслаиванию, к общей площади контакта между задней поверхностью и стружкой с обрабатываемой детали.

Пример 2. Покрытые вставки из A) в примере 1 испытывали при механической обработке, включающей в себя наружную обдирку с прерывистыми проходами. Испытание проводили у конечного пользователя режущих инструментов, а обрабатываемая деталь представляла собой втулку дифференциала, изготовленную из чугуна с шаровидным графитом (Американский институт черной металлургии 60-40-18, Германский промышленный патент GGG 40).

Режим резания:

Скорость, м/мин - 270 - 290

Глубина резания, мм - 2

Подача, об/мин - 0,4 - 0,55

При испытании на резание в качестве эталона использовали серийный металлокерамический режущий инструмент с таким же карбидным составом, как и в A) примера 1 и, кроме того, с покрытием из слоя TiC толщиной 2 мкм и слоя Al2O3 толщиной 6 мкм. Слой Al2O3 осаждали по известному способу с получением в покрытии смеси из крупных зерен α -Al2O3 и мелких зерен k-Al2O3.

Указанную серийную вставку для режущего инструмента часто используют при механической обработке чугуна с шаровидным графитом.

Все вставки, использовавшиеся при вышеуказанном испытании по механической обработке втулки дифференциала, обрабатывали струей воды с взвешенными в ней частицами Al2O3 крупностью 150 меш.

После механической обработки 20 деталей серийная вставка инструмента с α k-покрытием показала чрезмерное отслаивание с потерей покрытия на более чем 70% кромки за проход. При использовании покрытых вставок из А) в примере 1, соответствующих данному изобретению, для механической обработки 40 деталей отслаивание наблюдалось не менее 10% кромки за проход.

Пример 3. Г). Металлокерамические вставки с составом из 6,5% Co, 8,8% кубических карбидов и остальное - WC покрывали так, как описано в А) примера 1. Получали тонкозернистое плотное покрытие из α -Al2O3, структурированное в направлении (012).

Д). Карбидную основу из Г) покрывали так, как описано в Б) примера 1. Получали покрытие из окиси алюминия, включающее в себя смесь крупных зерен α -Al2O3 и мелких зерен k-Al2O3. Все покрытые вставки инструментов из Г) и Д) с целью сглаживания поверхности покрытия обрабатывали струей воды с взвешенными частицами Al2O3 крупностью 150 меш.

Затем режущие вставки испытывали в отношении отслаивания режущей кромки при поперечной обточке детали из легированной стали (Американский институт черной металлургии 1518, W-N 1.0580). Форма обрабатываемой детали была такой, что режущая кромка трижды прерывалась при каждом обороте.

Режим резания:

Скорость, м/мин - 130 - 220

Глубина резания, мм - 2

Подача, об/мин - 0,2

Вставки работали на один проход по торцу обрабатываемой детали.

Приведенные в табл.2 результаты выражены в виде процентной доли отслоенной кромки за проход.

Пример 4. E). Металлокерамические режущие вставки c составом из 6,5% Co, 8,5% кубических карбидов и остальное - WC покрывали так, как описано в A) примера 1. Получали тонкозернистое плотное покрытие из α -Al2O3 толщиной 6 мкм, структурированное в направлении (012).

Ж). Карбидную основу из Е) покрывали так, как описано в Б) примера 1. Получали покрытие из окиси алюминия, включающее в себя смесь крупных зерен α -Al2O3 и мелких зерен k-Al2O3.

Все покрытые вставки инструментов из Е) и Ж) с целью сглаживания поверхности покрытия обрабатывали струей воды с взвешенными частицами Al2O3 крупностью 150 меш.

Затем режущие вставки испытывали в отношении отслаивания задней поверхности при поперечной обточке детали из аустенитной нержавеющей стали (Американский институт черной металлургии 304L, W - N 1.4306). Обрабатываемая деталь имела трубчатую форму, а вставки делали два прохода по торцу обрабатываемой детали.

Режим резания:

Скорость, м/мин - 140

Глубина резания, мм - 0 - 3

Подача, об/мин - 0,36

Приведенные в табл. 3 результаты выражены в процентном отношении площади задней поверхности, подвергшейся отслаиванию, ко всей площади контакта между стружкой и задней поверхностью вставки.

Пример 5. З) Металлокерамические вставки с составом из 6,5% Co, 8,5% кубических карбидов, остальное - WC покрывали так, как описано в Е) примера 4. Получали мелкозернистое плотное покрытие из α -Al2O3 толщиной 6 мкм, структурированное в направлении (012).

И) Карбидную основу из З) покрывали так, как описано в Ж) примера 4. Получали покрытие из окиси алюминия, включающее смесь из крупных зерен α-Al2O3 и мелких зерен K-Al2O3.

Все покрытые вставки инструментов в целях сглаживания поверхности покрытия обрабатывали струей воды с взвешенными частицами Al2O3 крупностью 150 меш.

Затем режущие вставки испытывали в отношении отслаивания режущей кромки при поперечной обточке детали из холоднокованной стали (Американский институт черной металлургии 5015, W - N 1.7015). Обрабатываемой деталью было зубчатое колесо, а вставки делали 16 проходов по торцу обрабатываемой детали.

Режим резания:

Скорость, м/мин - 180

Глубина резания, мм - 1,5

Подача, об/мин - 0,25

Как и в предшествующих примерах, приведенные в табл. 4 результаты выражены в процентной части режущей кромки, подвергшейся отслаиванию за проход.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ С ОКИСНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО НАНЕСЕНИЯ | 1995 |

|

RU2131330C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА НЕГО | 1994 |

|

RU2130823C1 |

| ВСТАВКА РЕЖУЩЕГО ИНСТРУМЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2131329C1 |

| РЕЖУЩАЯ ПЛАСТИНА НА ОСНОВЕ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА С ПОКРЫТИЕМ | 1990 |

|

RU2010888C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С CVD-ПОКРЫТИЕМ | 2017 |

|

RU2736536C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2623547C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ХОГФ-ПОКРЫТИЕМ | 2015 |

|

RU2704949C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2018 |

|

RU2758424C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2018 |

|

RU2766635C2 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ СПЛАВ С ПОВЕРХНОСТНОЙ ЗОНОЙ, ОБОГАЩЕННОЙ СВЯЗУЮЩЕЙ ФАЗОЙ, И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2116161C1 |

Изобретение относится к режущему инструменту с покрытием, используемому при механической обработке с образованием стружки. Режущий инструмент покрыт одним или многими термостойкими слоями, причем определенные слои отличаются контролируемой микроструктурой и фазовым составом с плоскостями кристаллов, предпочтительно растущими в направлении относительно поверхности покрытого режущего инструмента. Указанное покрытие включает в себя один или несколько термостойких слоев, из которых по крайней мере один слой является плотным тонкозернистым слоем α - Al2O3, предпочтительно структурированным в направлении (012). Режущий инструмент с указанным покрытием обладает высокой чистотой поверхности, износостойкостью и ударной вязкостью при использовании для механической обработки стали, чугуна и особенно при механической обработке чугуна с шаровидным графитом. 2 с. и 6 з.п. ф-лы, 1 ил., 4 табл.

где I(hkl) - измеренная интенсивность отражения (hkl);

Iо(hkl) - стандартная интенсивность по данным порошковой рентгенограммы в соответствии со стандартом Американского общества по испытаниям материалов;

n - количество отражений, использовавшихся при расчете: использовавшиеся отражения (hkl) : (012), (104), (110), (113), (024), (116).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU 3837896 A1, 1974 | |||

| US 4399168 A1, 1983 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 4490191 A1, 1984 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| 0 |

|

SU403461A1 | |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| 0 |

|

SU408535A1 | |

Авторы

Даты

1998-08-10—Публикация

1993-12-17—Подача