Изобретение относится к трубчатым радиационным нагревателям, применяемым для обогрева различных термических печей, в том числе с контролируемой атмосферой и печей-ванн.

Известен радиационный трубчатый нагреватель  -образной формы, содержащий излучающий корпус, C-образные колена, газовую горелку и устройства, обеспечивающие ее нормальную работу [1]. Одной из основных причин выхода из строя радиационных труб является деформирование их ветвей в процессе длительной эксплуатации в результате протекания процессов высокотемпературной ползучести. Известно, что уменьшение скорости ползучести и замедление нарастания деформаций может быть достигнуто уменьшением напряжений от действия собственного веса нагревателей за счет повышения жесткости поперечных сечений корпуса и колен.

-образной формы, содержащий излучающий корпус, C-образные колена, газовую горелку и устройства, обеспечивающие ее нормальную работу [1]. Одной из основных причин выхода из строя радиационных труб является деформирование их ветвей в процессе длительной эксплуатации в результате протекания процессов высокотемпературной ползучести. Известно, что уменьшение скорости ползучести и замедление нарастания деформаций может быть достигнуто уменьшением напряжений от действия собственного веса нагревателей за счет повышения жесткости поперечных сечений корпуса и колен.

Известна радиационная труба  -образной формы, содержащая излучающий корпус, C-образные колена, газовую горелку, эжектор и рекуператор, у которой повышение жесткости достигается тем, что корпус вставляется в колено на глубину до 20 мм [2]. При этом толщина стенки колена почти в 2 раза превышает толщину стенки корпуса. Недостатком данной конструкции является недостаточная жесткость корпуса, деформирование которого в процессе эксплуатации происходит наиболее интенсивно; повышение жесткости колен достигается за счет большой толщины их стенки, что приводит к увеличению собственного веса нагревателя и возрастанию внутренних напряжений. Таким образом, повышение жесткости радиационных труб известной конструкции не оказывает существенного влияния на снижение скорости ползучести и нарастания деформаций корпуса и не ведет к существенному увеличению длительности эксплуатации.

-образной формы, содержащая излучающий корпус, C-образные колена, газовую горелку, эжектор и рекуператор, у которой повышение жесткости достигается тем, что корпус вставляется в колено на глубину до 20 мм [2]. При этом толщина стенки колена почти в 2 раза превышает толщину стенки корпуса. Недостатком данной конструкции является недостаточная жесткость корпуса, деформирование которого в процессе эксплуатации происходит наиболее интенсивно; повышение жесткости колен достигается за счет большой толщины их стенки, что приводит к увеличению собственного веса нагревателя и возрастанию внутренних напряжений. Таким образом, повышение жесткости радиационных труб известной конструкции не оказывает существенного влияния на снижение скорости ползучести и нарастания деформаций корпуса и не ведет к существенному увеличению длительности эксплуатации.

Целью изобретения является повышение длительности эксплуатации радиационных труб  -образной формы за счет уменьшения скорости нарастания деформации корпуса и колен в процессе эксплуатации.

-образной формы за счет уменьшения скорости нарастания деформации корпуса и колен в процессе эксплуатации.

Поставленная цель достигается тем, что корпус и колена дополнительно содержат ребра жесткости, причем на подводящей и отводящей ветвях корпуса площадь поперечного сечения каждого ребра равна 0,05 - 0,8 от площади поперечного сечения корпуса, а ребра жесткости на коленах имеют площадь поперечного сечения, равную 0,05 - 0,6 от площади поперечного сечения колена. При этом ребра жесткости корпуса имеют прямоугольное сечение высотой 1,5 - 10 от его ширины, а ребра жесткости колен имеют трапецеидальную форму с шириной большего основания, равной 1,1 - 1,6 от ширины меньшего основания, и располагаются на наружных поверхностях колен со стороны их наибольшего и наименьшего радиусов закругления. Продольная вертикальная плоскость симметрии ребер лежит в плоскости закругления колен, являющейся продольной плоскостью симметрии радиационной трубы.

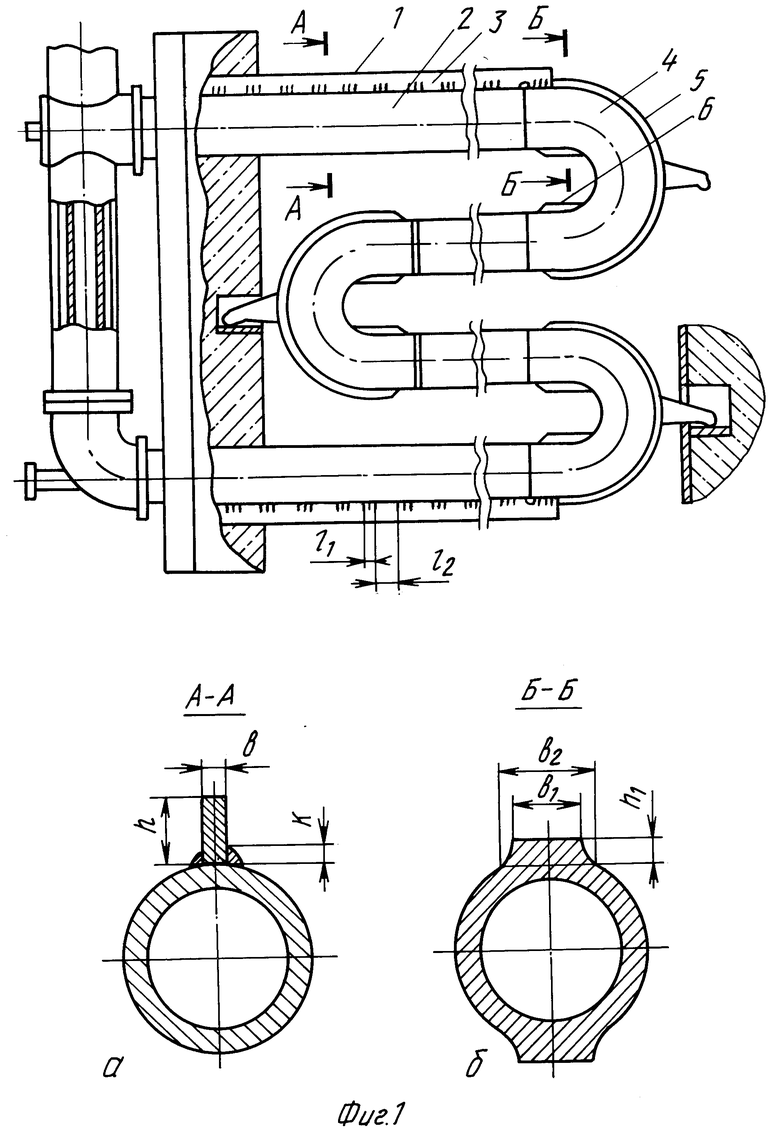

На фиг. 1 изображен общий вид предлагаемой конструкции радиационной трубы  -образной формы (а - разрез А-А на фиг. 1, б - разрез Б-Б на фиг. 1).

-образной формы (а - разрез А-А на фиг. 1, б - разрез Б-Б на фиг. 1).

Ребра жесткости корпуса 1 присоединены к поверхностям подводящей и отводящей ветвей со стороны их наружных поверхностей, сопрягающихся с поверхностями колен с наибольшим радиусом закругления. Ребра присоединены к корпусу 2 прерывистыми сварными швами 3, у которых длина провариваемых участков (l1) составляет 0,1 - 1 от длины шага (l2), а катет шва (K) равен 0,03 - 0,3 от длины провариваемого участка.

Колена 4, привариваемые к корпусу 2 встык, усилены тремя ребрами; ребром 5 - на наружной поверхности колена со стороны наибольшего радиуса закругления с двумя ребрами 6 со стороны наименьшего радиуса закругления. Эти ребра могут быть изготовлены методом литья при отливке колен или присоединены при помощи сварки.

Целесообразность применения ребер жесткости может быть пояснена на примере радиационной трубы  -образной формы агрегата непрерывного отжига листопрокатного производства АО "Новолипецкий металлургический комбинат", имеющей корпус и колена с внутренним диаметром 175 мм и толщиной стенки корпуса и колен 12 мм.

-образной формы агрегата непрерывного отжига листопрокатного производства АО "Новолипецкий металлургический комбинат", имеющей корпус и колена с внутренним диаметром 175 мм и толщиной стенки корпуса и колен 12 мм.

Радиационная труба  -образной формы представляет собой 6 раз статически неопределенную металлоконструкцию, поэтому расчеты напряжений в ее поперечных сечениях проводились после решения статически неопределимой задачи с использованием метода сил. При этом перемещение точек корпуса и колен под действием нагрузки (собственного веса) определялось при помощи интегралов Мора. Интегрирование велось по всей длине радиационной трубы с учетом изменения жесткости поперечных сечений и нагрузки, а интегралы Мора вычислялись методом Симпсона (с использованием эпюр изгибающих моментов).

-образной формы представляет собой 6 раз статически неопределенную металлоконструкцию, поэтому расчеты напряжений в ее поперечных сечениях проводились после решения статически неопределимой задачи с использованием метода сил. При этом перемещение точек корпуса и колен под действием нагрузки (собственного веса) определялось при помощи интегралов Мора. Интегрирование велось по всей длине радиационной трубы с учетом изменения жесткости поперечных сечений и нагрузки, а интегралы Мора вычислялись методом Симпсона (с использованием эпюр изгибающих моментов).

По результатам вычислений была построена эпюра изгибающих моментов (фиг. 2), на которой значения моментов даны в долях q1 - погонного веса колен (kH/m).

Из эпюры следует, что наиболее опасными сечениями являются сварные швы и участки колен на границе сопряжения их криволинейной поверхности с прямолинейной. На фиг. 3 а, б показаны эпюры нормальных напряжений в опасных сечениях (соответственно в шве и на участке сопряжения) радиационной трубы, не имеющей ребер жесткости, на фиг. 3 в, г - эпюры нормальных напряжений в тех же сечениях, но на радиационной трубе, содержащей предлагаемые ребра жесткости.

Установлено, что при использовании ребер жесткости с площадью поперечного сечения менее 0,05 от площади поперечного сечения корпуса, а также высотой ребра 1 величиной менее 1,5 или более 10 от его ширины не способствует эффективному снижению напряжений и замедлению скорости нарастания деформации ветвей радиационной трубы и не приводит к заметному повышению длительности эксплуатации. При величине площади поперечного сечения ребер жесткости корпуса более 0,8, а ребер жесткости колен более 0,6 увеличение жесткости радиационной трубы не компенсирует возрастания напряжений от увеличения ее собственного веса и также не оказывает существенного влияния на повышение длительности эксплуатации. Кроме того, использование ребер жесткости колен трапецеидальной формы позволяет снизить напряжения в поперечных сечениях колен сильнее, чем это было бы возможно с использованием ребер другой конфигурации.

Усиление корпуса и колен радиационной трубы  - образной формы предлагаемыми ребрами жесткости позволит существенно увеличить срок ее эксплуатации за счет уменьшения напряжений от действия собственного веса, замедления ползучести и скорости нарастания деформаций корпуса и колен.

- образной формы предлагаемыми ребрами жесткости позволит существенно увеличить срок ее эксплуатации за счет уменьшения напряжений от действия собственного веса, замедления ползучести и скорости нарастания деформаций корпуса и колен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ РАДИАЦИОННОЙ ТРУБЫ | 1996 |

|

RU2109212C1 |

| СПОСОБ ПРОКАТКИ ПОЛОС | 1999 |

|

RU2173225C2 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 1996 |

|

RU2104141C1 |

| РОЛИК ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1997 |

|

RU2111084C1 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2087218C1 |

| ЛИНЕЙНЫЙ ОГНЕТУШИТЕЛЬ | 1993 |

|

RU2101058C1 |

| БАНДАЖНОЕ КОЛЬЦО РОЛИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ НАГРЕВАТЕЛЬНОГО УСТРОЙСТВА | 2001 |

|

RU2197686C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 1999 |

|

RU2173226C2 |

| СПОСОБ БАНДАЖИРОВАНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2111831C1 |

Изобретение относится к трубчатым радиационным нагревателям (радиационным трубам), применяемым для обогрева различных термических печей, в том числе с контролируемой атмосферой, и печей-ванн. Корпус и колена дополнительно содержат ребра жесткости, причем на подводящей и отводящей ветвях корпуса площадь поперечного сечения каждого ребра равна 0,05 - 0,8 от площади поперечного сечения корпуса, а ребра жесткости на коленах имеют площадь поперечного сечения, равную 0,05 - 0,6 от площади поперечного сечения колена. Ребра жесткости корпуса имеют прямоугольное сечение, причем высота каждого ребра составляет 1,5 - 10,0 от его ширины, и присоединены к корпусу подводящей и отводящей ветвей со стороны их наружных поверхностей, сопрягающихся с поверхностями колен, имеющих наибольший радиус закругления, прерывистыми сварными швами, у которых длина провариваемых участков составляет 0,1 - 1,0 от длины шага, а катет шва равен 0,03 - 0,3 от длины провариваемого участка. Изобретение позволяет повысить эксплуатационную надежность радиационной трубы. 4 з.п. ф-лы, 3 ил.

| SU, авторское свидетельство, 606034, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Еринов А.Е., Семернин А.М | |||

| Промышленные печи с радиационными трубами | |||

| - М.: Металлургия, 1947, с.105. | |||

Авторы

Даты

1998-08-20—Публикация

1996-04-09—Подача