Изобретение относится к прокатному производству, а именно к прокатке листов и полос.

Известен стан для прокатки металлов с электроконтактным нагревом (см. авторское свидетельство СССР N 865439, МПК 3 В 21 В 1/26, публ. 1981 г.), содержащий контактное устройство для подвода тока к металлу, связанное с системой его электроконтактного нагрева, в котором источник электропитания связан одним из своих полюсов с одним из валков прокатной клети, а другим полюсом - со вторым валком прокатной клети и контактным устройством для подвода тока к металлу. Недостаток такого стана - из-за наличия остаточных деформационных напряжений, поэтому в прокате требуются дополнительные энергозатраты для их снятия путем высокотемпературного отжига. Кроме того, из-за прохождения электрического тока через рабочие валки прокатной клети снижается срок их службы в результате эрозионных процессов.

Стан для прокатки с электроконтактным нагревом, защищенный авторским свидетельством СССР N 605649, МПК 2 В 21 В 1/26, публ. 1978 г., включает прокатную клеть, источник тока и токоподводящее устройство.

В этом стане с целью повышения качества прокатки, сокращения времени перевалки валков, токоподводящее устройство установлено на опорных валках прокатной клети, а источник тока одним полюсом подключен к токоподводящему устройству, установленному на рабочих валках задающей клети. Этот стан имеет те же недостатки, что и описанный выше.

В книге Б.Б.Диомидова и Н.В.Литовченко "Технология прокатного производства", М. Металлургия, 1979 г., стр. 417 рис. 172 приведена схема непрерывного тонколистового стана холодной прокатки 1740, установленного на заводе "Домнарвет" (Швеция). Этот стан содержит разматыватель рулонов, четыре прокатные клети и моталку рулонов готового металла. После прокатки на таком стане холоднокатаная листовая сталь в рулонах подвергается светлому рекристаллизационному отжигу при температуре 720...750oC в колпаковых печах для устранения наклепа.

Необходимость дополнительного высокотемпературного отжига, требующего больших энергозатрат, является недостатком стана холодной прокатки 1740.

Цель изобретения - повышение качества прокатанного металла при сокращении энергетических затрат.

Указанная цель достигается тем, что стан холодной прокатки, содержащий разматыватель рулонов, моталку рулонов готовых полос и горизонтальные прокатные клети, дополнительно содержит как минимум один электрорекристаллизатор, установленный после прокатной клети и/или перед моталкой рулонов готовых полос. Электрорекристаллизатор содержит несколько контактных роликов из высокоэлектропроводящего металла, установленных горизонтально поперек проката попарно соосно с обеих сторон прокатываемой полосы с равномерным прижатием к полосе по всей длине роликов, токоподводы, выполненные в виде подшипников с электропроводящей смазкой и соединенные с контактными роликами, и импульсный источник тока, к выходам которого подключены токоподводы. Импульсный источник тока содержит блок управления и сварочный трансформатор, обмотка напряжения которого подключена к блоку управления, а токовая - одним выводом к токоподводам верхних контактных роликов, другим - к токоподводам нижних. Импульсный источник тока содержит блок управления и два сварочных трансформатора, обмотки напряжения сварочных трансформаторов подключены к блоку управления, выводы токовой обмотки одного сварочного трансформатора соединены с токоподводами верхних контактных роликов, выводы токовой обмотки другого сварочного трансформатора соединены с токоподводами нижних контактных роликов.

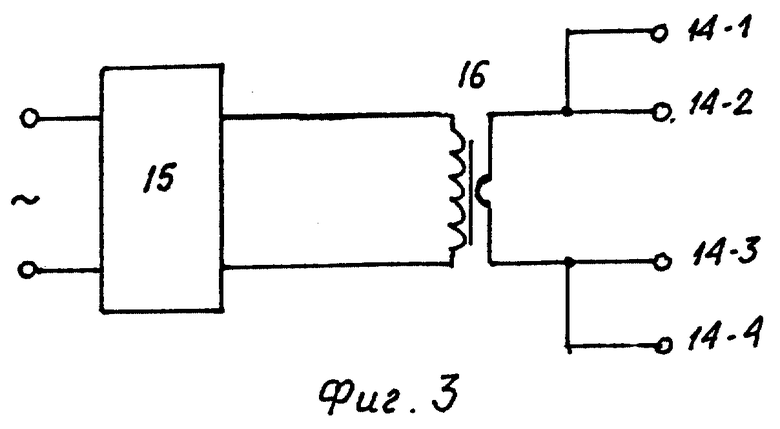

На фиг. 1 изображена схема заявляемого стана холодной прокатки.

На фиг. 2 приведена схема электрорекристаллизатора.

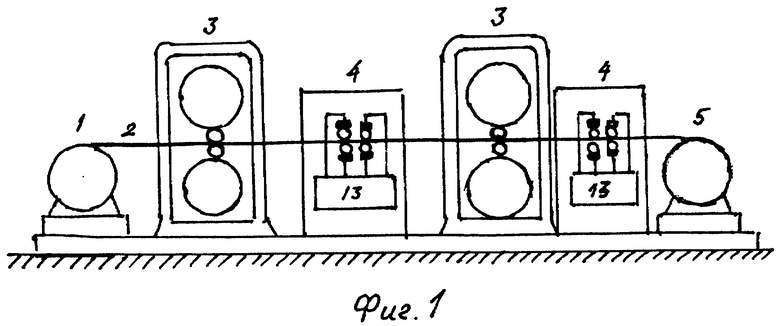

На фиг. 3 приведена структурная схема импульсного источника тока с одним сварочным трансформатором.

На фиг. 4 изображена структурная схема импульсного источника тока с двумя сварочными трансформаторами.

На фиг. 1 - 4 цифрами обозначены:

1 - разматыватель рулонов;

2 - прокатываемая полоса;

3 - прокатная клеть;

4 - электрорекристаллизатор;

5 - моталка рулонов готовых полос;

6 - корпус электрорекристаллизатора;

7 - правильные ролики;

8-1,8-2 - верхние контактные ролики;

9-1,9-2 - токоподводы верхних контактных роликов;

10-1,10-2 - нижние контактные ролики;

11-1,11-2- токоподводы нижних контактных роликов;

12 - изоляционные прижимы;

13 - импульсный источник тока;

14-1,14-2,14-3,14-4-выходы импульсного источника тока;

15 - блок управления;

16,16-1,16-2- сварочные трансформаторы.

Заявляемый стан холодной прокатки полос (фиг. 1) содержит разматыватель рулонов 1 прокатываемой полосы 2, прокатные клети 3, электрорекристаллизаторы 4 и моталку рулонов готовых полос 5. Все эти конструкции могут быть установлены на едином фундаменте. Количество прокатных клетей зависит от необходимой степени обжатия и может быть равно от одной до семи. Количество электрорекристаллизаторов зависит от количества прокатных клетей и равно от одного до четырех.

Электрорекристаллизатор 4 (фиг. 2) содержит от двух до четырех контактных роликов, установленных горизонтально поперек проката в корпусе 6, в который прокатываемая полоса входит и выходит через правильные ролики 7, чем предотвращается ее биение в электрорекристаллизаторе. Контактные ролики установлены попарно соосно. Ролики 8-1, 8-2 установлены сверху прокатываемой полосы 2. Ролики 10-1, 10-2 установлены снизу прокатываемой полосы. Верхние и нижние ролики прижимаются друг к другу через токоподводы 9-1, 9-2, 11-1, 11-2 прижимами 12, электрически изолированными от корпуса 6. Токоподводы 9-1, 9-2, 11-1, 11-2 выполнены в виде подшипников качения или скольжения, для улучшения электропроводности заполненные электропроводящей смазкой.

Токоподводы соединены с выходами импульсного источника тока 13. Токоподводы 9-1, 9-2 верхних контактных роликов 8-1, 8-2 соединены с выходами 14-1, 14-2 источника 13, токоподводы 11-1, 11-2 нижних контактных роликов 10-1, 10-2 соединены с выходами 14-3, 14-4 источника 13.

Импульсный источник тока 13 (фиг. 3, 4) содержит блок управления 15 и может быть выполнен в двух вариантах с одним сварочным трансформатором 16 или с двумя 16-1, 16-2. При наличии одного сварочного трансформатора 16 один вывод токовой обмотки 14-1, 14-2 подключается к токоподводам 9-1, 9-2 верхних контактных роликов 8-1, 8-2, другой вывод 14-3, 14-4 подключается к токоподводам 11-3, 11-4 нижних контактных роликов 10-1, 10-2.

В варианте с двумя сварочными трансформаторами выводы 14-1, 14-2 токовой обмотки сварочного трансформатора 16-1 подключены к токоподводам 9-1, 9-2 верхних контактных роликов 8-1, 8-2, выводы 14-3, 14-4 токовой обмотки сварочного трансформатора 16-2 подключены к токоподводам 11-1, 11-2 нижних контактных роликов 10-1, 10-2.

Заявленный стан работает следующим образом.

Исходным материалом для холодной прокатки являются очищенные от окалины механическим или химическим способом рулоны горячекатаной ленты. Для увеличения массы рулона готовой полосы стан может содержать дополнительный разматыватель рулонов и стыкосварочную машину (на фиг. 1 не показаны), на которой задний конец полосы с одного разматывателя сваривается с передним концом полосы с другого разматывателя. При непрерывной прокатке, чтобы исключить остановку стана на время сварки и обработки сварочных швов, перед первой клетью располагается накопитель (на фиг. 1 не показан).

Прокатная полоса 2 в прокатной клети 3 подвергается обжатию и перед смоткой в рулон моталкой 5 или перед следующей прокатной клетью 3 пропускается через электрорекристаллизатор 4. В известных прокатных станах после обжатия в прокатной клети 3 в прокатной полосе 2 в поверхностном, так называемом наклепанном слое, насыщение азотом и кислородом в 4 -7 раз, а скалярная и избыточная плотность дислокаций на два порядка выше. Поэтому рулоны готовых полос подвергаются обязательному высокотемпературному отжигу, что требует значительных энергозатрат и удлиняет производственный цикл. В заявленном стане восстановление первоначальной структуры металла прокатываемой полосы осуществляется с помощью электрорекристаллизатора 4, что позволяет отказаться от высокотемпературного отжига рулонов готовых полос и снизить энергозатраты. Если же прокатываемая полоса 2 пропускается через электрорекристаллизатор еще и перед прокатной клетью 3, то существенно улучшается и качество прокатываемой полосы.

Итак, после прокатной клети 3 прокатываемая полоса 2 через правящие ролики 7, закрепленные в корпусе 6 электрорекристаллизатора, подается между контактными роликами 8-1, 8-2, 10-1, 10-2. Контактные ролики изготовлены из высокопроводящего металла, например меди или низколегированного медного сплава, для улучшения их контакта с прокатной полосой используется электропроводящая смазка на графитной основе. Через контактные ролики и прокатную полосу пропускается импульсный электрический ток с амплитудой 6...50 кА при длительности импульса 50...150 мс. Под действием этого тока из наклепанного слоя удаляются кислород и азот, увеличивается подвижность избыточных дислокаций, что приводит к их удалению и снижению плотности дислокаций до уровня основного металла. Импульсный ток к контактным роликам подводится через токоподводы 9-1,9-2, 11-1,11-2, которые представляют собой подшипники с электропроводящей смазкой, неподвижные части которых электрически соединены с импульсным источником тока 13. В качестве источника импульсного тока может использоваться сварочный трансформатор 16 с блоком управления 15, запитываемым от промышленной сети. Если сварочный трансформатор имеет одну токовую обмотку, то верхние контактные ролики 8-1, 8-2 подключаются к одному полюсу токовой обмотки (выводы 14-1, 14-2), а нижние контактные ролики 10-1, 10-2 - к другому (выводы 14-3, 14- 4). В этом случае импульсный ток протекает в поперечном сечении прокатываемой полосы 2. Если сварочный трансформатор имеет две обмотки или используются два сварочных трансформатора 16-1, 16-2, запитываемых от одного блока управления 15, то верхняя пара контактных роликов подключается к одной обмотке сварочного трансформатора (сварочному трансформатору 16-1), а нижняя пара контактных роликов подключается к другой обмотке сварочного трансформатора (сварочному трансформатору 16-2). В этом случае вывод 14-1 сварочного трансформатора 16-1 через токоподвод 9-1 подключен к контактному ролику 8-1, вывод 14-2 сварочного трансформатора 16-1 через токоподвод 9-2 подключен к контактному ролику 8-2, вывод 14-3 сварочного трансформатора 16-2 через токоподвод 11-1 - к контактному ролику 10-1, вывод 14-4 сварочного трансформатора 16-2 через токоподвод 11-2 - к контактному ролику 10-2, и импульсный электрический ток будет протекать как через поперечное сечение прокатываемой полосы 2 между верхними и нижними контактными роликами, так и по верхней поверхности между роликами 8-1, 8-2 и по нижней поверхности между роликами 10-1, 10-2.

При пропускании импульсного электрического тока как через поперечное сечение прокатываемой полосы, так и вдоль нее выделяется большое количество тепла (согласно закону Джоуля-Ленца), что приводит к значительному нагреву металла в этих областях (до 750oC и выше). Температура нагрева зависит от значения силы тока и длительности импульсов: чем они выше, тем выше температура.

Если величина наклепа полосы после очага деформации небольшая, то для придания необходимых свойств металлу (удаления газов, повышения механических свойств и др.) достаточно его нагреть в небольшом объеме путем пропускания импульсного электрического тока через поперечное сечение прокатываемой полосы нормально к ее поверхности. При этом сила тока и длительность импульса также могут не достигать своего верхнего уровня. При значительном наклепе полосы нагрев в ее поперечном сечении становится недостаточным для повышения качества проката, в этом случае наряду с пропусканием импульсного электрического тока через поперечное сечение прокатываемой полосы нормально к ее поверхности, дополнительно пропускают импульсный электрический ток вдоль полосы.

По своему результату пропускание импульсного электрического тока по регламентированному выше режиму обеспечивает свойства проката аналогичным свойствам его после высокотемпературного отжига, который проводится в печах, что снижает энергозатраты при производстве проката.

В сравнении с известными станами холодной прокатки заявленный стан позволяет получить то же качество проката при меньшем количестве клетей и существенно снизить энергозатраты, т. к. после электрорекристаллизатора восстанавливается технологическая пластичность прокатываемой полосы. Использование изобретения позволит на 20-30% снизить энергозатраты на производство холоднокатаной полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПОЛОС | 1999 |

|

RU2173225C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ УГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354465C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2147946C1 |

| СПОСОБ ДРЕССИРОВКИ ТОНКОЛИСТОВОГО ПРОКАТА | 1999 |

|

RU2164179C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1996 |

|

RU2092586C1 |

| СОСТАВ СПЛАВА | 1996 |

|

RU2104324C1 |

| ПРОКАТНЫЙ ВАЛОК | 2001 |

|

RU2204450C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2286858C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2191645C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2351414C1 |

Изобретение относится к прокатному производству, а именно к прокатке листов и полос. Цель изобретения - повышение качества прокатываемого металла при сокращении энергетических затрат. Стан холодной прокатки полос содержит разматыватель рулонов, моталку рулонов готовых полос, горизонтальные прокатные клети и, как минимум, один электрорекристаллизатор, установленный после прокатной клети и/или перед моталкой рулонов готовых полос. Электрорекристаллизатор содержит несколько контактных роликов из электропроводящего материала, установленных горизонтально поперек проката соосно с обеих сторон прокатываемой полосы с равномерным прижатием к полосе по всей длине роликов, токоподводы, выполненные в виде подшипников с электропроводящей смазкой и соединенные с контактными роликами, и импульсный источник тока, к выводам которого подключены токоподводы. Изобретение обеспечивает достижение свойств проката, равноценных его свойствам, после высокотемпературного отжима. 2 з. п.ф-лы, 4 ил.

| ДИОМИДОВ Б.Б | |||

| и др | |||

| Технология прокатного производства | |||

| - М.: Металлургия, 1979, с.407, рис.172 | |||

| Способ снятия внутренних напряженийВ МЕТАлличЕСКиХ издЕлияХ | 1978 |

|

SU827563A1 |

| УСТАНОВКА ДЛЯ ОТЖИГА И РЕКРИСТАЛЛИЗАЦИИ СТАЛЬНОГО ПРОКАТА | 0 |

|

SU171417A1 |

| RU 2000340 С, 07.09.1993 | |||

| СПОСОБ ТЕПЛОВОЙ ПРОКАТКИ ПОЛОСЫ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1990 |

|

RU2009735C1 |

Авторы

Даты

2001-09-10—Публикация

1999-05-17—Подача