Изобретение относится к обработке металлов давлением, а точнее к роликовым устройствам для волочения проволоки.

Известна роликовая волока для производства круглой проволоки и круглых профилей, состоящая из двух последовательно расположенных взаимно перпендикулярных пар рабочих роликов, при этом с целью расширения сортамента и повышения точности готового профиля между парами рабочих роликов в общей подушке с одной из пар установлены проводковые ролики с овальным калибром [1].

Недостатки данного устройства:

- отсутствие механизма групповой синхронной радиальной регулировки рабочих роликов, что снижает точность изготавливаемых профилей и увеличивает продолжительность настройки роликовых калибров;

- отсутствие осевой регулировки рабочих роликов, что снижает точность изготавливаемых профилей и требует повышенной точности изготовления всех деталей роликового устройства.

Известна роликовая волока для получения круглых, прямоугольных и простых фасонных профилей, состоящая из двух последовательно расположенных взаимно перпендикулярных пар рабочих роликов.

Узлы рабочих роликов конструктивно выполнены одинаково для горизонтальных и вертикальных роликов. Все механизмы смонтированы в общей станине. Для регулировки роликов в радиальном и осевом направлениях предусмотрены клиновые механизмы [2].

Недостатки данного устройства:

- отсутствие механизма групповой синхронной радиальной регулировки рабочих роликов, что снижает точность изготавливаемых профилей и увеличивает продолжительность настройки роликовых калибров;

- сложность корпуса общей станины;

- значительная продолжительность замены рабочих роликов из-за сложности корпуса устройства.

Известна роликовая волока для получения круглых и простых фасонных профилей, состоящая из двух последовательно расположенных взаимно перпендикулярных пар рабочих роликов, содержащая основание с нижним горизонтальным роликом, с которым шарнирно соединены концы из двух боковых рычагов с вертикальными роликами и верхний рычаг с верхним горизонтальным роликом. Противоположные концы рычагов соединяются с основанием с помощью стяжных болтов. Регулировка зазора между роликами осуществляется посредством стяжных и регулировочных болтов [3].

Недостатки данной роликовой волоки:

- отсутствие механизма групповой синхронной регулировки рабочих роликов, что снижает точность изготавливаемых профилей и увеличивает продолжительность настройки роликовых калибров;

- отсутствие осевой регулировки рабочих роликов, что снижает точность изготавливаемых профилей и требует повышенной точности изготовления всех деталей роликового устройства.

Основным общим недостатком известных аналогов [1, 2 и 3] является отсутствие механизма групповой радиальной регулировки рабочих роликов, а также отсутствие осевой регулировки рабочих роликов [1, 3]. что снижает точность изготавливаемых профилей и увеличивает продолжительность настройки роликовых калибров.

Наиболее близким к изобретению является двухклетевой блок трехроликовых клетей, содержащий основание со стойками, шарнирно закрепленные под углом 120o роликодержатели с неприводными роликами, механизмы индивидуальной регулировки роликов, включающие нажимные винты и отжимные пружины, а также механизм групповой радиальной регулировки роликов, включающий роликодержатели, закрепленные на смонтированном в стойке клети штоке, выполненном в виде винта с центральным отверстием, на заднем конце которого сделана головка с отверстиями под оси шарниров, при этом шток выполнен с возможностью возвратно-поступательного перемещения перпендикулярно стойке клети посредством вращающейся гайки, зафиксированной от осевого перемещения, кроме этого, роликоподшипниковый узел смонтирован на втулке, которая фиксируется в роликодержателе с помощью оси [4].

Недостатки данного роликового устройства:

- применение трехроликовых волок в устройстве не позволяет получать профили квадратного и прямоугольного сечений;

- отсутствие осевой регулировки рабочих роликов, что снижает точность изготавливаемых профилей и требует повышенной точности изготовления роликодержателей и роликоподшипниковых узлов.

Технической задачей изобретения является разработка роликовой волоки, обеспечивающей повышение точности изготовления квадратной, простой фасонной и круглой проволоки, а также сокращение продолжительности настройки роликовых калибров за счет применения механизма групповой радиальной и осевой регулировки рабочих роликов.

Поставленная задача решается тем, что в роликовой волоке для производства фасонных и круглых профилей, содержащей две последовательно расположенные взаимно перпендикулярные пары рабочих роликов, установленных в роликодержателях, шарнирно закрепленных на смонтированных в стойках устройства штоках, выполненных в виде винта с центральным отверстием, на заднем конце которого сделана головка с отверстиями под оси шарниров, шток выполнен с возможностью возвратно-поступательного перемещения перпендикулярно стойке посредством вращающейся гайки, роликоподшипниковый узел смонтирован на втулке, которая фиксируется в роликодержателе посредством оси, а также механизмы индивидуальной регулировки роликов и отжимные пружины, при этом головка на заднем конце штока выполнена в виде прямоугольного параллелепипеда, роликодержатель шарнирно закреплен с возможностью дополнительного перемещения вдоль оси шарнира, зафиксированного в головке штока, а в щеках роликодержателей сделаны резьбовые отверстия под винты, регулирующие положение втулки с роликоподшипниковым узлом на оси, кроме этого, на гайке, взаимодействующей с резьбовым участком штока, выполнен червячный венец, связанный с червяком, смонтированным на стойке волоки.

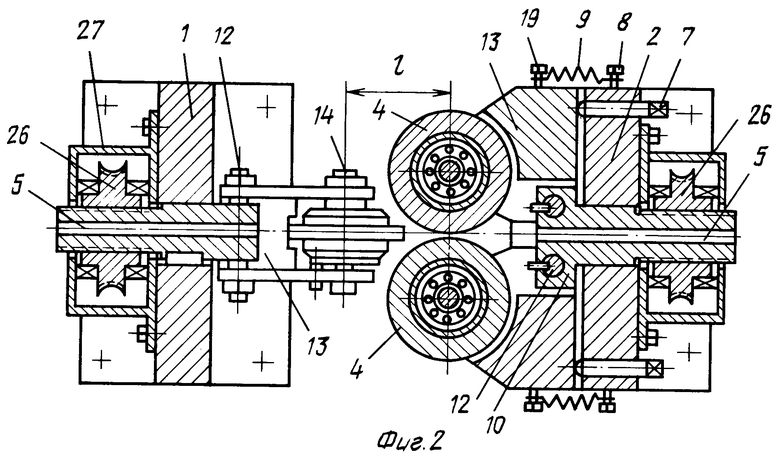

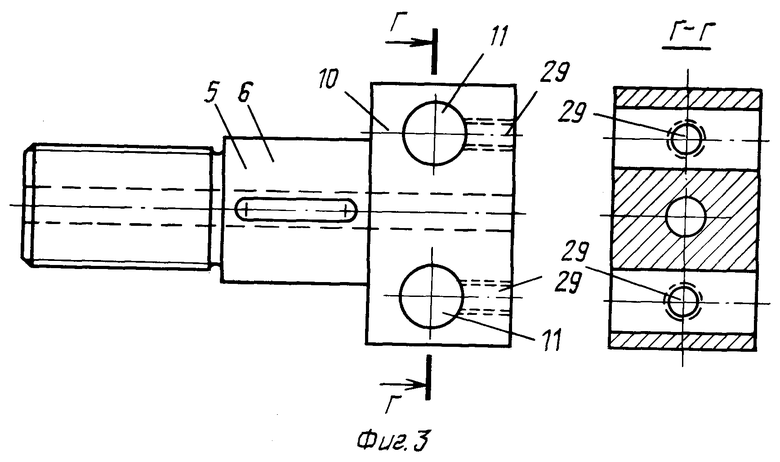

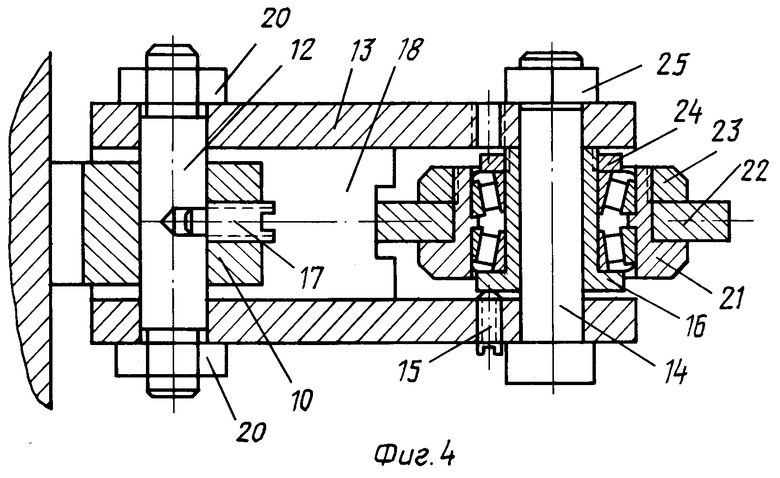

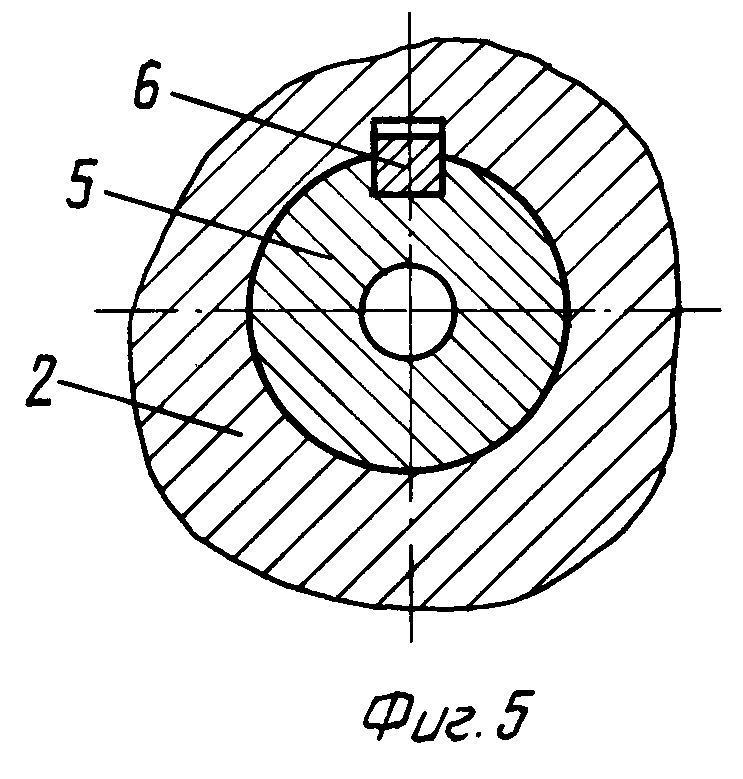

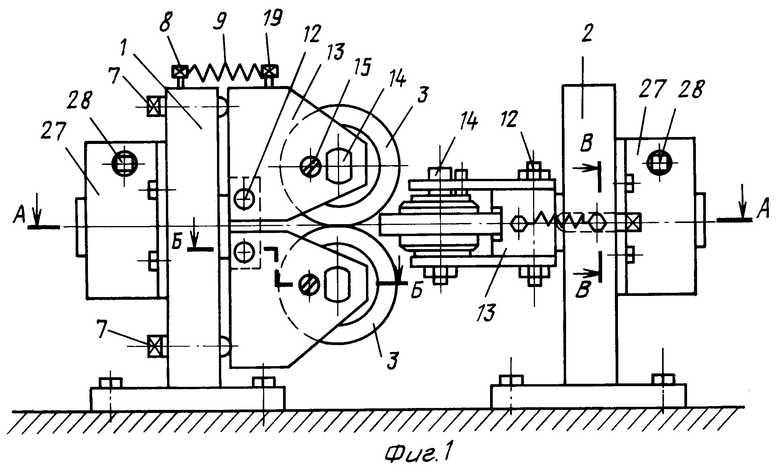

На фиг.1 представлено роликовое устройство, вид сбоку; на фиг.2 - разрез А-А на фиг.1; на фиг.3 показан шток в двух проекциях; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5 - разрез В-В на фиг.1.

Роликовое устройство (фиг.1) для производства фасонных и круглых профилей содержит две последовательно установленные стойки 1 и 2, на которых смонтированы взаимно перпендикулярные пары рабочих роликов 3 и 4, при этом стойки 1 и 2 удалены друг от друга таким образом, что расстояние L между осями роликов 3 и 4 является минимально возможным.

В центре каждой стойки выполнено сквозное отверстие со шпоночным пазом (фиг.2 и 5), в котором по скользящей посадке установлен шток 5 со шпонкой 6, кроме этого, в стойке симметрично центральному отверстию выполнены два резьбовых отверстия под нажимные винты 7, а над ними - два резьбовых отверстия под болты 8 отжимных пружин 9.

Шток 5 представляет собой выполненный с центральным отверстием винт (фиг.3), на заднем конце которого выполнена головка 10 в виде прямоугольного параллелепипеда с двумя параллельными отверстиями 11 под оси 12 шарниров и двумя резьбовыми отверстиями 29 для установки винтов 17, кроме этого, на переднем конце штока сделан резьбовой участок, а на средней части установлена шпонка 6. На головке 10 штока 5 с помощью осей 12 шарнирно закреплены роликодержатели 13.

Роликодержатель 13 может иметь форму прямоугольной трапеции (вид сбоку), в нижней части которой выполнены два отверстия под оси 12 и 14, резьбовое отверстие под винт 15, регулирующий положение втулки 16 с роликовым узлом, а также сквозная выточка (паз) 18 для размещения роликоподшипникового узла и головки 10 штока. В верхней части роликодержателя 13 выполнено резьбовое отверстие для болта 19, с которым связана отжимная пружина 9. Роликодержатель 13 шарнирно закрепляется на головке 10 штока 5 при помощи оси 12 и гаек 20. Ширина паза 18 соответствует ширине головки 10 штока с учетом возможности дополнительного перемещения роликодержателя 13 вдоль оси 12 шарнира, зафиксированной в головке 10 штока винтом 17.

Роликоподшипниковый узел (фиг.4) представляет собой ступицу 21, на которой закреплен бандаж 22 рабочего ролика посредством гайки 23, внутри ступицы 21 смонтированы конические роликоподшипники, внутренние кольца которых установлены на втулке 16 и закреплены гайкой 24. Предварительно собранный на втулке 16 роликоподшипниковый узел устанавливается в паз 18 роликодержателя 13, ширина которого соответствует длине втулки 16 с учетом максимального допускаемого отклонения от ее номинальной длины, и закрепляется осью 14 и гайкой 25.

Так как ширина паза 18 всегда больше длины втулки 16, то для предотвращения произвольного осевого перемещения рабочего ролика в процессе волочения втулка 16 с роликовым узлом прижимается винтом 15 до упора в противоположную щеку роликодержателя 13.

Групповая синхронная радиальная регулировка рабочих роликов осуществляется посредством вращения гайки 26 (фиг.2), зафиксированной от осевого смещения упорными подшипниками, установленными в корпусе 27, который закреплен болтами на стойке 1. На гайке 26, взаимодействующей с резьбовым участком штока 5, выполнен червячный венец, связанный с установленным в корпусе 27 червяком 28, при вращении которого осуществляется поворот гайки 26, вследствие чего шток 5, зафиксированный от поворачивания шпонкой 6, совершает возвратно-поступательное перемещение перпендикулярно стойке 1 вместе с роликодержателем 13 и установленным в нем роликовым узлом. Нажимные винты 7 и отжимные пружины 9, установленные выше оси роликов, препятствуют перемещению роликодержателей 13, вследствие чего последние поворачиваются вокруг осей 12 шарниров, изменяя при этом расстояние между осью волочения и роликами 3.

Индивидуальная радиальная регулировка роликов осуществляется нажимными винтами 7, при вращении которых роликодержатели 13 поворачиваются вокруг осей 12 шарниров, изменяя положение роликов относительно оси волочения. Индивидуальная осевая регулировка роликовых узлов осуществляется дополнительным перемещением роликодержателя 13 вдоль оси 12 шарнира с помощью гаек 20, при этом втулка 16 роликового узла должна быть прижата винтом 15 до упора в щеку роликодержателя 13.

Стойку роликового устройства с парой рабочих роликов собирают следующим образом.

В центральное отверстие стойки 1 заводится шток 5 со шпонкой 6 и на выступающий из стойки 1 резьбовой участок штока 5 навинчивается предварительно собранный корпус 27 с гайкой 26, червяком 28 и упорными подшипниками, после чего корпус 27 закрепляется к стойке 1 болтами.

Предварительно собранные на втулках 16 роликоподшипниковые узлы монтируются на осях 14 в пазах 18 роликодержателей 13, которые затем закрепляются на головке 10 штока посредством осей 12 и гаек 20, при этом оси 12 фиксируются в головке 10 штока с помощью винтов 17. После этого на стойке 1 устанавливаются нажимные винты 7, закрепляются с помощью болтов 8 и 19 отжимные пружины 9 и производится настройка роликового калибра с помощью механизмов радиальной и осевой регулировки. Стойки 1 и 2 с настроенными парами рабочих роликов для волочения заданного профиля передаются на волочильный стан.

Роликовое устройство для волочения фасонных и круглых профилей работает следующим образом.

Заготовка с размывателя подается к волочильному стану, на котором установлено роликовое устройство. Для свободного прохождения переднего конца заготовки через калибры ролики в каждой паре устройства разводятся механизмом групповой радиальной регулировки. Затем передний конец заготовки проводится через роликовые калибры, захватывается клещами и с помощью тянущего барабана на заправочной скорости начинают протягивать заготовку и одновременно устанавливать механизмом групповой регулировки необходимый зазор между рабочими роликами в первой паре, а затем и во второй паре роликов. На выходе из устройства проверяются размеры профиля, и если корректировки размеров профиля не требуется, то стан разгоняется на рабочую скорость.

Отличительные признаки предлагаемой роликовой волоки для производства фасонных и круглых профилей, содержащей две последовательно расположенные взаимно перпендикулярные пары рабочих роликов, обладают следующими преимуществами перед аналогами:

1. Выполнение головки в виде прямоугольного параллелепипеда с резьбовыми отверстиями для установки винтов, фиксирующих оси шарниров в головке штока, позволяет упростить изготовление штока, осуществлять осевую регулировку рабочих роликов, что повышает точность профилей.

2. Предложенное устройство механизма групповой синхронной радиальной регулировки рабочих роликов повышает точность изготавливаемых профилей и сокращает продолжительность настройки роликовых калибров.

3. Выполнение резьбовых отверстий в щеках роликодержателей под винты, регулирующие положение втулки с роликовым узлом на оси, позволяет устранять произвольное осевое перемещение рабочего ролика в процессе волочения и тем самым повышает точность изготовленных профилей.

Следует отметить, что детали всех узлов роликового устройства унифицированы и выполнены одинаково для горизонтальных и вертикальных пар рабочих роликов.

Описание преимущества позволяют проектировать и изготовлять малогабаритные роликовые устройства, которые можно устанавливать в условиях действующих волочильных станов.

Источники информации

1. А.с. 415061, В 21 С 3/08, 1974.

2. Бюллетень "Черная металлургия" 3-4, 2000, с. 60-62.

3. Волочение цветных металлов и сплавов. Ерманок М.З., Ватрушин Л.С. - М.: Металлургия, 1988, с.180.

4. Патент РФ 2149720, В 21 С 3/08, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149720C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2152280C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149719C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| РОЛИКОВАЯ ГОЛОВКА ДЛЯ НАКАТКИ ВИНТОВОЙ ПОВЕРХНОСТИ НА КРУГЛОЙ ПРОВОЛОКЕ | 2004 |

|

RU2275980C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| УСТРОЙСТВО ДЛЯ НАКАТКИ ВИНТОВОЙ ПОВЕРХНОСТИ НА КРУГЛОЙ ПРОВОЛОКЕ | 1996 |

|

RU2118211C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1998 |

|

RU2131317C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

Изобретение относится к обработке металлов давлением, а точнее к устройствам для волочения. Задачей изобретения является повышение точности изготовления фасонной и круглой проволоки, а также сокращение продолжительности настройки роликовых калибров за счет применения механизмов групповой радиальной и осевой регулировки рабочих роликов. В роликовой волоке, содержащей две взаимно перпендикулярные пары роликов, установленных в роликодержателях, шарнирно закрепленных на смонтированных в стойках штоках, выполненных в виде винта с центральным отверстием, на заднем конце которого сделана головка в виде прямоугольного параллелепипеда с отверстием под оси шарниров, роликодержатель шарнирно закреплен с возможностью дополнительного перемещения вдоль оси шарнира, зафиксированного в головке штока, а в щеках роликодержателей сделаны резьбовые отверстия под винты, регулирующие положение втулки на оси. Изобретение обеспечивает упрощение и повышение точности осевой и радиальной регулировки роликов инструмента, что приводит к повышению точности изготавливаемых профилей. 1 з.п.ф-лы, 5 ил.

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149720C1 |

| RU 93053270 А, 27.03.1997 | |||

| РОЛИКОВАЯ ВОЛОКА | 1993 |

|

RU2079386C1 |

| РОЛИКОВАЯ ВОЛОКА | 1971 |

|

SU415061A1 |

| DE 3533712, 27.03.1986. | |||

Авторы

Даты

2003-11-20—Публикация

2002-01-21—Подача