Изобретение относится к способам получения кремнийванадийсодержащего сплава, используемого для получения чугунов и сплавов.

Известен способ получения ванадийсодержащих сплавов, по которому ванадийсодержащий шлак расплавляют вместе с кварцем, флюсом и углеродистым восстановителем (например, древесные стружки, кокс, уголь) в печи с закрытой электрической дугой; при этом получают кремнийванадийсодержащий сплав с 25-60% (преимущественно 35% кремния). На второй стадии этот сплав рафинируют при помощи окиси ванадия или ванадиевыми шлаками и известью с получением сплава, содержащего менее 20% кремния. Продукт загрязнен примесями, технология - достаточно трудоемкая (двухстадийность)./Р. Дуррер, Г. Фолькерт. Металлургия ферросплавов., М., "Металлургия", 1976/.

Наиболее близким к описываемому по технической сущности и достигаемому результату является другой известный способ выплавки кремнийванадиевого сплава, по которому шихту, состоящую из кварцита, кокса и ванадиевого конвертерного шлака плавили в непрерывном процессе с периодическим выпуском металла в течение 1,5 ч. Конвекторный шлак имел следующий состав: (мас. доля) V2O5 - 16,3 - 16,5; SiO2 - 15,5 - 19,5; Feобщ - 35-37,3; MnO - 8,3 -8,7; Cr2O3 - 2,3 - 2,6; TiO2 - 8,7 - 8,9. Соотношение в шихте - кокс: V2O5:SiO2= 0,7 : 0,2 : 1 соответственно /Г.И.Сальников, Ю.П.Канаев, С.В.Лукин. В.И. Жучков, Ф. С.Раковский, В.Ю.Демин. Получение силикованадия в промышленной рудовосстановительной электропечи. Журнал "Сталь", 1985, N 10, с. 45-47/.

Среднее содержание отдельных компонентов в полученном продукте составляло (мас. доля %) 36,8 Si; 7,5 V; 4,6 Mn; 3,3 Ti; 1,3 C; 0,039 S; 0,05 P, остальное - железо.

Недостатком способа является то, что по данной технологии получают продукт, загрязненный примесями и имеющий низкое содержание кремния (менее 40%), что резко снижает сферу его применения. Кроме того, процесс не удается провести в непрерывном режиме, нарушается режим работы печи.

Нами была поставлена задача получить сплав, обладающий повышенной активностью по кремнию (содержание Si≥70%), который может применяться не только для легирования сталей, но и как восстановитель при производстве феррованадия и других ванадиевых сплавов (силикокальций с ванадием).

Задача решена тем, что проплавляют шихту, содержащую кокс и компонент, в качестве которого используют отработанный ванадиевый катализатор сернокислотного производства одновременно содержащий окись ванадия и окись кремния и не содержащий примесей. Катализатор вводят в количестве, необходимом д о получения в шихте соотношения кокс: отработанный ванадиевый катализатор (ОВК) равного (0,25 - 0,65):1.

Целесообразно перед внесением в шихту ОВК провести термическую его обработку до содержания в нем серы не более 1,5%.

Возможно в шихту дополнительно вводить кварцит и/или железосодержащий компонент.

Сущность способа заключается в следующем.

Добавляемый отработанный ванадиевый катализатор содержит:

V2O5 - 3-9%; SiO2 - 40-70%; S - 10-35%; K2O , Na2O - 10 - 13%. При смешении с коксом и проплавки шихты идет процесс восстановления SiO2+2C=Si+2CO,

V2O5+5C=2V+5CO.

За счет того, что в отработанном катализаторе SiO2 находится в активной форме, процесс восстановления проходит с более высокой скоростью и более полно, что позволяет получить в готовом сплаве содержание кремния выше 70%, сплав не содержит примесей T, Mn, Cr. Такой сплав имеет широкую сферу применения. Кроме того, отработанный катализатор содержит щелочи K2O и Na2O, которые активируют углеродистый восстановитель, что значительно ускоряет процесс восстановления. Высокое содержание кремния резко снижает содержание серы в сплаве.

Однако количество кокса и отработанного ванадиевого катализатора должно быть строго регламентировано. Снижение количества кокса менее 0,25 мас. ч. на 1 часть ОВК приводит к тому, что процесс восстановления полностью не проходит, SiO2 остается в шлаке, что ведет к нарушению режима работы печи. Требуется остановка печи и нарушается непрерывность процесса. Увеличение доли кокса более 0,65 частей на 1 часть ОВК приводит к тому, что избыточный кокс на выходе из печи спекается и попадает в готовый продукт. В результате выпускается брак.

В связи с тем, что обработанный катализатор содержит довольно большое количество серы целесообразно предварительно провести его термообработку с целью удаления из него избыточного количества серы, т.к. она связывает кремний, образуя летучие продукты, например SiS и SiS2. При этом происходит потеря кремния и вынос серы с отходящими газами, что ухудшает экологию. Термообработанный катализатор содержит: V2O5 - 6-13%; SiO2- 45-75%; S - 0,1-1,5%; K2O и Na2О - 8-18%.

Возможно в шихту для плавки дополнительно вводит кварцит и/или железосодержащий компонент (например, железную стружку). Количество вводимого кварцита преимущественно составляет 0,05 - 0,3 мас. доли от массы ОВК. Количество железосодержащего компонента определяется необходимым содержанием его в готовом продукте. Кварцит вводится для разрыхления колошника. При введении его менее 0,05 мас.ч. разрыхления не происходит, а увеличение его более 0,3 мас.ч. снижает в сплаве содержание ванадия.

Пример осуществления способа.

В руднотермическую шахтную электропечь загружают кокс и отработанный ванадиевый катализатор (не термообработанный или предварительно термообработанный) при необходимости добавляют кварцит и/или желесодержащий компонент и проплавляют при температуре 1200- 1600oC. Плавку ведут до накопления определенного количества сплава. Это количество зависит от параметров печи, в которой ведут плавку. Сплав имеет следующий состав: кремний - 72,5 -75% мас. ; ванадий - 8,9 - 14,0; марганец - 0,1; углерод - 0,1; сера - 0,088 - 0,01; фосфор - 0,008 - 0,01; железо - остальное.

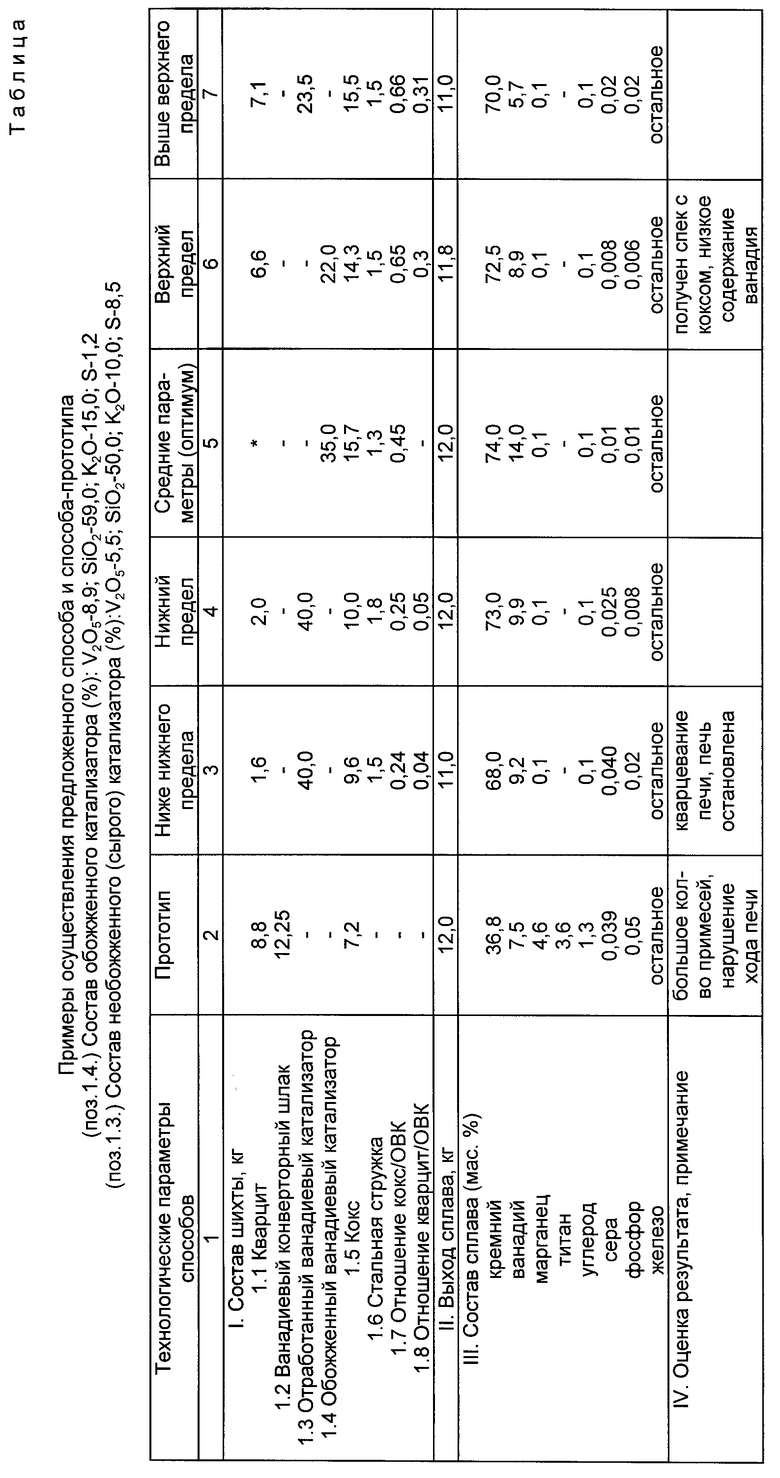

Результаты проведенных опытов сведены в представленную ниже таблицу.

Использование предложенного способа позволит получить кремнийванадийсодержащий сплав с любым необходимым содержанием кремния (вплоть до 75%), что расширяет сферу его применения. Процесс технологичен, проводится в непрерывном режиме. Кроме того, использование отхода производства - отработанного ванадиевого катализатора - удешевляет производство и улучшает экологию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1996 |

|

RU2121396C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1996 |

|

RU2117061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2044088C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2103377C1 |

| СПОСОБ УПРАВЛЕНИЯ ДОМЕННОЙ ПЛАВКОЙ | 1993 |

|

RU2015168C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

Изобретение относится к способам получения кремнийванадийсодержащего сплава, используемого для чугунов и сплавов. Сущность изобретения: способ включает загрузку шихты, содержащей кокс, кремнийванадийсодержащий компонент в плавильный агрегат и термическую плавку ее. В качестве кремнийванадийсодержащего компонента используют отработанный ванадиевый катализатор сернокислотного производства и загружают его в количестве, необходимом для получения в шихте соотношения кокс: отработанный ванадиевый катализатор, равного 0,25 - 0,65 : I соответственно. Возможно отработанный ванадиевый катализатор предварительно термообрабатывать до содержания серы в нем не более 1,5%. Целесообразно в шихту дополнительно вводить кварцит и/или железосодержащий компонент в количестве 0,1-0,3 от массы отработанного ванадиевого катализатора. 1 с. и 2 з.п. ф-лы, 1 табл.

| Сальников Г.И | |||

| и др | |||

| Получение силикованадия в промышленной рудовосстановительной электропечи | |||

| Сталь, 1985, N 10, с.45-47. |

Авторы

Даты

1998-09-10—Публикация

1996-07-02—Подача