Изобретение относится к легкой промышленности, в частности к производству декоративных текстильных слоистых материалов, предназначенных для отделки галантерейных изделий, колясок, мебели, а также для внутренней отделки помещений и т.д.

Из уровня техники известен ряд декоративных многослойных материалов, применяемых для этих целей. Например, известен материал для облицовки внутренних стен помещений и т. п., который включает в себя внутренний слой из низкоплотного наполнителя и наружные упрочняюще-защитные слои (Патент Р.Ф. N 2027555, кл. B 32 B 15/04, 27.01.95).

Также известен декоративный слоистый материал, предназначенный для покрытия стен и полов (Авторское свидетельство СССР N 1766709, кл. D 06 N 3/06 1989 г. ). Слоистый материал включает последовательно расположенные волокнистую подложку из нетканого материала, импрегнированную на 5-13% по массе поливинилхлоридным пластизолем, и два пористых слоя из композиции на основе поливинилхлорида.

Полимерные композиции, используемые в этих материалах, обеспечивают укрепление и декоративность лицевой стороны материала, однако их внутренний слой представляет неукрепленную структуру исходных волокнистых основ.

Ближайшим аналогом изобретения по первому варианту является декоративный слоистый материал и способ его получения, известный из патента СССР N 1573706, кл. B 42 D 3/02, 15.01.1993. Известный многослойный декоративный материал включает слой волокнистой основы, пропиточный слой из композиции, включающий вододисперсионное связующее, загустители, ПАВ, воду, и изнаночный слой.

Из этого технического решения известен и способ получения многослойного декоративного материала. Способ включает пропитку слоя волокнистой основы в пропиточной ванне раствором полимерной композиции, описанной выше.

Пропитанную основу отжимают валками со скоростью 24 м/мин при давлении 1,2-2,5 атм и сушат при температуре 80 -100oC. Скорость движения основы 24-26 м/мин. Каландрируют материал со скоростью 10 - 15 м/мин.

Известный материал не обеспечивает требуемых гигиенических свойств грибостойкости, декоративности и комфортности, а известный способ не позволяет получить материал с вышеуказанными свойствами, так как содержит операцию пропитки основы.

Техническим результатом изобретения является создание нового, перспективного, экологически чистого декоративного многослойного материала при сохранении гигиенических свойств применяемых текстильных основ: гигроскопичности и влагоотдачи при обеспечении таких показателей как грибостойкость без введения специальных фунгицидов, высокая прочность связи между полимерным покрытием и основой материала, а также между материалом и обрабатываемой поверхностью.

Ближайшим аналогом изобретения по другому варианту является многослойный декоративный материал и способ его получения по патенту РФ N 2095382, кл. C 08 L 77/00, 1997. Материал состоит из слоя волокнистой основы и термопластичного полимерного слоя, нанесенного дискретно методом трафаретной печати следующего состава, мас.ч.:

Сополиамид - 100

Продукт сополимеризации акрилонитрила - поверхностно-активные вещество - оксиэтилированный алкилфенол на основе примеров общей формулы - 30 - 45

Пропантрион - 30 - 50

Вода - 180 - 200

смесь наносят в количестве 12-16 г/кв.м. с последующим закреплением клеевого покрытия при 180oC в течение 1 мин (вариант II).

Материал характеризуется высокой прочностью связи с подложкой и клеющей способностью при дублировании со вторым слоем после дополнительной термообработки в течение 10 с при 120oC.

Однако указанный материал не обеспечивает достижения оптимального комплекса гигиенических показателей при дублировании с различными волокнистыми материалами (бумага, ткань, нетканая основа).

Техническим результатом, на решение которого направлено настоящее изобретение, является создание нового, перспективного, экологически чистого декоративного слоистого материала при сохранении гигиенических свойств применяемых текстильных основ: гигроскопичности и влагоотдачи при обеспечении таких показателей как грибостойкость без введения специальных фунгицидов, высокая прочность связи между полимерным покрытием и основами материала, а также между материалом и обрабатываемой поверхностью, а также придание материалу комплекса гигиенических показателей при дублировании с различными волокнистыми материалами.

Вариант 1

Указанный результат достигается тем, что декоративный слоистый материал содержит слой текстильной основы поверхностной плотностью 100 - 320 г/м2, состоящий из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30, или льняных, вискозных и полиэфирных волокон в соотношении 10-50: 50-30: 40-20 или льняных и полиэфирных волокон в соотношении 10-50:90-50 или льняных, полиэфирных, хлопковых волокон в соотношении 10-50: 40-20: 50-30 или льняных и вискозных волокон в соотношении 10-50: 90-50 или льняных и хлопковых волокон в соотношении 10-50:90-50 или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20 или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45:20-5 и полимерный промежуточный слой из композиции следующего состава, мас. ч.:

Вододисперсионное связующее - 100

Гипан - 2 - 4

Натрийкарбоксиметилцеллюлоза - 2 - 5

Вода - 120 - 220

или

Вододисперсионное связующее

Натрийкарбоксиметилцеллюлоза - 2 - 8

Вода - 110 - 220

нанесенный на одну из сторон текстильной основы с привесом 20 - 60 г/м2 для дублирования со слоем бумажной основы массой 20 - 60 г/м2 при соотношении слоев соответственно 5-16:1-4: 1-4.

Технический результат достигается и тем, что согласно изобретению способ получения декоративного слоистого материала заключается в нанесении на одну из сторон слоя текстильной основы поверхностной плотностью 100 - 320 г/м2, выполненной из льняных волокон или смеси: льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20 или льняных и полиэфирных волокон в соотношении 10-50:90-50 или льняных, полиэфирных, хлопковых волокон в соотношении 10-50: 40-20: 50-30 или льняных и вискозных волокон в соотношении 10-50: 90-50 или льняных и хлопковых волокон в соотношении 10-50:90-50 или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20 или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45:20-5 полимерного промежуточного слоя из композиции следующего состава, мас. ч.:

Вододисперсионное связующее - 100

Гипан - 2 - 4

Натрийкарбоксиметилцеллюлоза - 2 - 5

Вода - 120 - 220

или

Вододисперсионное связующее - 100

Натрийкарбоксиметилцеллюлоза - 2 - 8

Вода - 110 - 220

При температуре композиции 15 - 40oC с привесом 20 - 60 г/м2 с последующим дублированием слоя текстильной основы со слоем бумажной основы массой 20 - 60 г/м2 через промежуточный слой при скорости движения полуфабриката 10 - 20 м/мин и последующей сушкой при температуре 100 - 125oC , при этом соотношение слоев составляет соответственно 5-16:1-4:1-4.

Вариант II

Указанный технический результат достигается тем, что слоистый материал включает два основных слоя и расположенный между ними промежуточный-скрепляющий слой, состоящий из сополимера этилена с винилацетатом с содержанием в нем винилацетата 25-32%, выполненный в виде отдельных частиц размером 200 - 250 мкм и занимающий 70-80% поверхности основных слоев, при этом один из основных слоев состоит из текстильной основы поверхностной плотностью 100-320 г/м2, содержащей льняные волокна или смесь льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20 или льняных и полиэфирных волокон в соотношении 10-50: 90-50 или льняных, полиэфирных, хлопковых волокон в соотношении 10-50: 40-20: 50-30 или льняных и вискозных волокон в соотношении 10-50: 90-50 или льняных и хлопковых волокон в соотношении 10-50:90-50 или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20 или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45: 20-5, а второй основной слой выполнен из бумаги или ткани или нетканой основы или искусственного меха.

Технический результат достигается и тем, что согласно изобретению способ получения декоративного слоистого материала заключается в нанесении промежуточного скрепляющего слоя, состоящего из сополимера этилена с винилацетатом с содержанием последнего 25-32%, выполненного в виде отдельных частиц размером 200-500 мкм на 70-80% поверхности одного из основных слоев, состоящего из текстильной основы поверхностной плотностью 100-320 г/м2, содержащей льняные волокна или смесь льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50: 50-30: 40-20 или льняных и полиэфирных волокон в соотношении 10-50:90-50 или льняных, полиэфирных, хлопковых волокон в соотношении 10-50: 40-20: 50-30 или льняных и вискозных волокон в соотношении 10-50:90-50 или льняных и хлопковых волокон в соотношении 10-50:90-50 или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20 или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45:20-5, с последующей термообработкой его при 115-125oC в течение 1-2 с и дублированием со вторым основным слоем, выполненным из бумаги или ткани или нетканой основы или искусственного меха, посредством зеркальных валов при давлении 0,5-1,5 бар.

Технический результат по варианту I изобретения достигается за счет образования между пористыми слоями волокнистых элементов тканевой льносодержащей основы и бумажной основы искусственных каналов посредством промежуточного слоя заявленной смеси гидрофильных вододисперсионных полимерных связующих, которые обеспечивают циркуляцию воздуха и влаги между слоями материала, а также обрабатываемой поверхности. Благодаря структуре полученного материала не только сохраняются уникальные свойства льносодержащих тканей, но и улучшается их реализация за счет создания принудительного воздухообмена между слоями разной поверхностной плотности и теплопроводности в вертикальном и горизонтальном направлении обрабатываемой поверхности.

Нарушение режимов изготовления слоистого материала и как следствие его структуры приводит к потере санитарно-гигиенических свойств и возможности его дальнейшего применения по назначению.

В слоистом материале, получаемом предлагаемым способом, заявленные свойства обеспечиваются за счет неожиданного эффекта, выраженного в сочетании и взаимном усилении образующихся искусственных каналов между пористыми волокнистыми слоями льносодержащей ткани и бумаги, а также гидрофильных ячеек в промежуточном полимерном слое, образующихся по местам гидрофильных групп исходных гидрофильных частиц вододисперсионных связующих.

Получаемый материал состоит из 3 слоев, характеризующихся определенной степенью гидрофильности, что впоследствии также способствует высокой технологичности переработки в процессе отделки поверхности при использовании вододисперсионных клеев. Следует отметить, что слоистый материал не имеет внутренних напряжений благодаря наличию гидрофильных ячеек в пленке промежуточного слоя и не дает усадки после обработки поверхности.

Технический результат по варианту II в данном предполагаемом изобретении достигается за счет создания искусственных каналов между основными слоями, отстоящими друг от друга на расстоянии около 100 мкм, и частицами полимерного промежуточного слоя, расположенного в виде отдельных элементов, позволяющих свободно циркулировать воздуху и влаге между слоями. Химический состав сополимера (умеренная гидрофильность), его термомеханические характеристики (показатель текучести расплава - 35 г/10 мин при 100oC) позволяют обеспечить прочность склеивания между слоями не ниже 0,3 кН/м, а также проводить термообработку при щадящих режимах во избежание ухудшения исходных свойств используемых материалов.

Режимы термообработки, размер и химический состав полимерных частиц позволяют оплавить только поверхность частиц, оставив "ядро" без изменения жесткости. Это обеспечивает получение искусственных каналов между слоями и частицами при дублировании. Благодаря структуре полученного материала не только сохраняются уникальные свойства льняных волокон, но и улучшается их реализация путем создания принудительного воздухообмена между слоями разной плотности и теплопроводности по искусственно созданным каналам в вертикальном и горизонтальном направлениях.

Нарушение режимов изготовления слоистого материала и как следствие его структуры приводит к потере санитарно-гигиенических свойств и резко увеличивает жесткость.

Кроме того, слоистый материал, полученный предлагаемым способом, обладает минимальными внутренними напряжениями и благодаря этому не имеет усадки во времени и после обработки вододисперсионными клеями, как того требует технология наклейки.

В изобретении использованы химические продукты, выпускаемые в России, по следующей технической документации:

Вододисперсионное связующее:

1. Акриловая эмульсия марки АК-238, АК-211, АК-201 ТУ 6- 01-1180-84

2. Поливинилацетатная дисперсия (ПВА) марки ДБ 50/15В, ДД 50/10В ТУ 2241-027-00203521-96

Натрийкарбоксиметилцеллюлоза (КМЦ) ОСТ 6-05-386-80

Гипан (гидролизованный полиакрилонитрил) ТУ 6-01-166-89

Сополимер этилена с винилацетатом "Сэвилен" ТУ 6-05-1636-97

Бумага под пергамент П ГОСТ 1760-86

Бумага для билетов ГОСТ 11836-76

Бумага писчая ГОСТ 18510-87

Бумага оберточная ГОСТ 8273-75

Бумага копировальная ГОСТ 489-88

Основа парафинированной бумаги ГОСТ 16711-84

Мех искусственный ТУ 17-09-87-84

Нетканая термоскрепленная основа ТУ 17-52-9676-92

Ткани хлопчатобумажные ТУ РСФСР 45-87-29-77

В предложенном техническом решении материалы испытывались по следующим показателям:

1. Гигроскопичность ГОСТ 8971-78

2. Влагоотдача ГОСТ 8971-78

3. Грибостойкость ГОСТ 12.4.152-85

4. Масса 1 м2 (привес промежуточного слоя) ГОСТ 17073-71

5. Жесткость ГОСТ 8977-74

6. Прочность термосклеивания ГОСТ 27319-87

Пример конкретного выполнения материала в соответствии с вариантом I согласно пунктам 1,2 формулы изобретения с раскрытием его способа получения.

Предварительно готовят раствор натрийкарбоксиметилцеллюлозы, для чего ее измельчают на дробилке, загружают в планетарный смеситель и заливают холодной водой в соотношении 1:6. После набухания в течение 4-6 ч смесь размешивают при подаче острого пара до полного растворения. Концентрация раствора натрийкарбоксиметилцеллюлозы должна быть 10-15%.

Приготовление 10-15% раствора гипана проводят также предварительно в планетарном смесителе, в который сначала заливается вода, а затем постепенно вводится гипан при непрерывном перемешивании. Смешение раствора проводится в течение 5-10 мин.

Материал получают следующим образом: вододисперсионное связующее, в качестве которого используют акриловую эмульсию, например, марки АК-238 - 100 мас. ч. загружают в планетарный смеситель с лопастной мешалкой, в которую постепенно вводят гипан 2-4 мас.ч. и натрийкарбоксиметилцеллюлозу 2-5 мас.ч. в виде 10-15% раствора. Содержание воды в композиции должно быть 120-220 мас. ч. Перемешивание клеевой композиции проводят от 5 до 15 мин до однородного загущения. Готовая композиция при температуре 15-40oC подается на наносно-дублировочное оборудование для нанесения на текстильную основу поверхностной плотностью 100 - 320 г/м2, выполненной из льняных волокон или смеси: льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30 или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50:90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50:40-20:50-30, или льняных и вискозных волокон в соотношении 10-50:90-50, или льняных и хлопковых волокон в соотношении 10-50:90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45:20-5 с последующим дублированием ее с бумажной основой массой 20-60 г/м2 с привесом (массой покрытия) 20-60 г/м2. Скорость движения полуфабриката составляет 10-20 м/мин. Затем материал подвергают сушке при температуре 100-125oC. Соотношение слоев материала составляет 5-16:1-4:1-4.

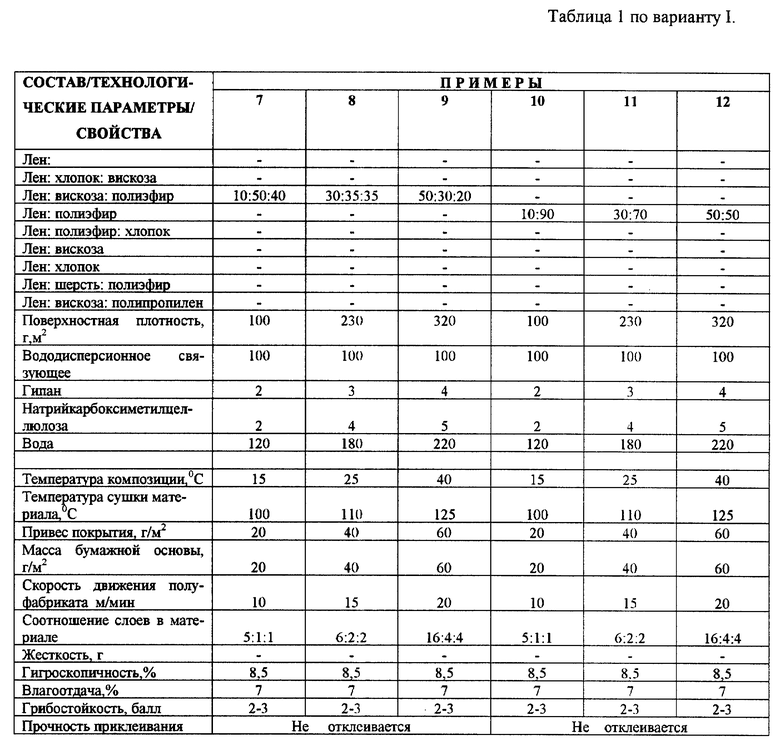

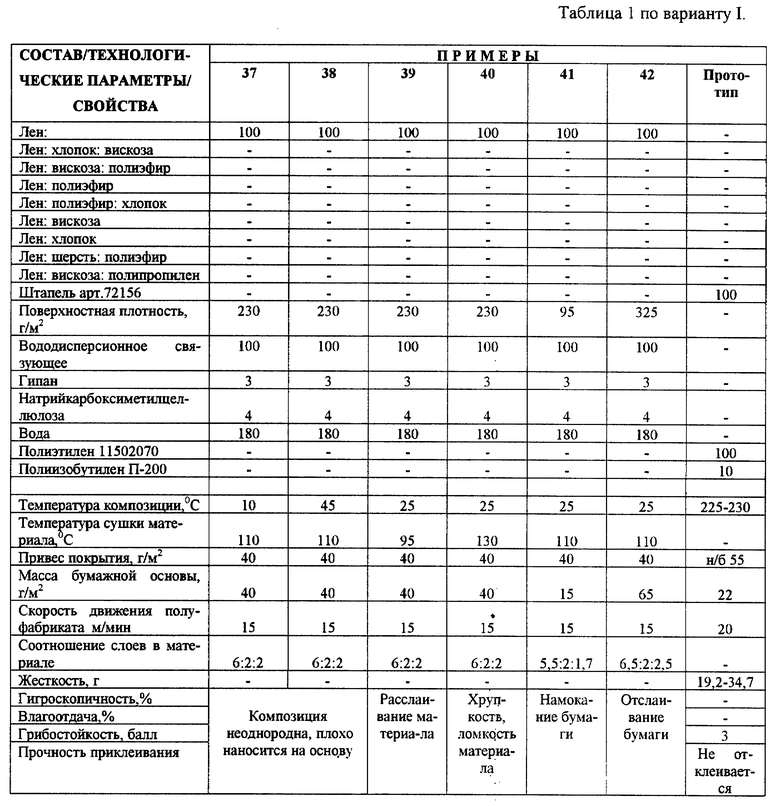

Возможность получения технического результата по I варианту выполнения, при заявленной совокупности признаков, поясняется примерами 1 - 42 и таблицей 1, в которой приведен композиционный слой, выполненный, из композиции, где в качестве вододисперсионного связующего используют акриловую эмульсию.

Примеры конкретного выполнения по варианту I (по ф. 1,2).

Пример 1

Последовательность операций получения материала описана выше.

Свойства материала приведены при минимальных значениях заявленных совокупных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего акриловая эмульсия марки АК-238.

Пример 2

To же, что в примере 1, свойства материала представлены при средних значениях заявленных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего - акриловая эмульсия марки АК-238.

Пример 3

То же, что в примере 1, свойства материала представлены при максимальных значениях заявленных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего - акриловая эмульсия марки АК- 211.

Примеры 4,5,6

То же, что в примере 2.

В качестве основы использована смесь: лен, хлопок, вискоза. Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 7,8,9

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 10, 11, 12

То же, что в примере 2.

В качестве основы использована смесь: лен, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 13,14,15

То же, что в примере 2.

В качестве основы использована смесь: лен, полиэфир, хлопок.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 16,17,18

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

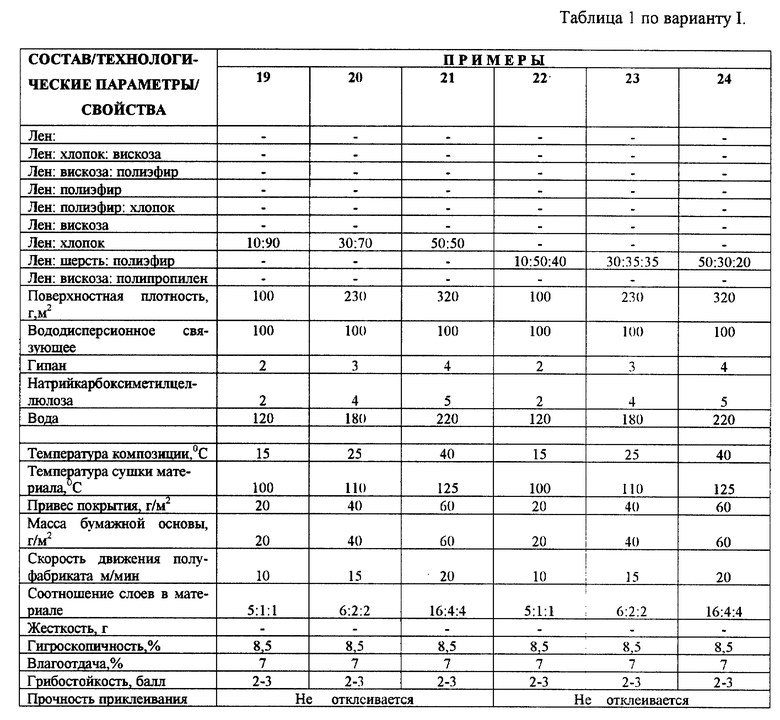

Примеры 19,20,21

То же, что в примере 2.

В качестве основы использована смесь: лен, хлопок.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 22,23,24

То же, что в примере 2.

В качестве основы использована смесь: лен, шерсть, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

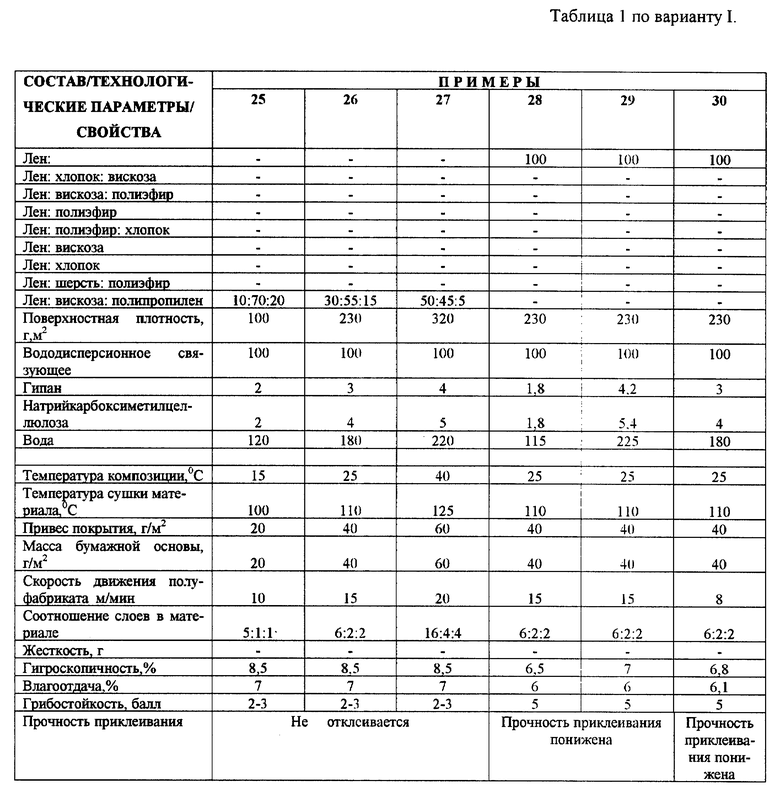

Примеры 25,26,27

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза, полипропилен.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 28,29

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения ингредиентов заявленной композиции при средних значениях остальных заявленных признаков.

Примеры 30,31

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения скорости движения полуфабриката при средних значениях остальных заявленных признаков.

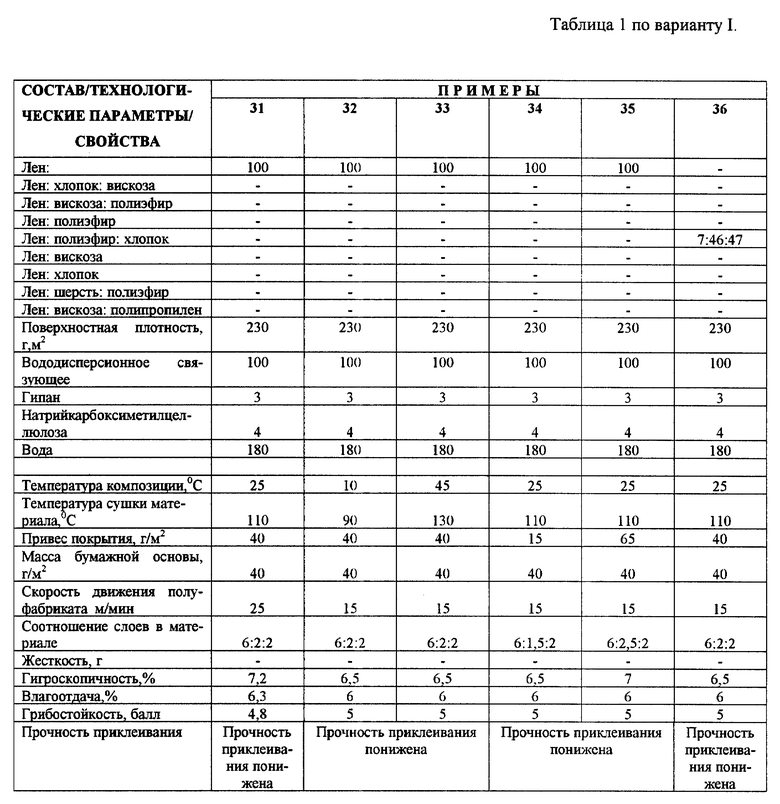

Примеры 32,33

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения всех температурных режимов при среднем значении остальных заявленных признаков.

Примеры 34,35

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения привеса покрытия при среднем значении остальных заявленных признаков.

Пример 36

То же, что в примере 2.

Однако при содержании льняных волокон менее 10%, например, в смеске лен, полиэфир, хлопок наблюдается резкое снижение свойств материала. Та же картина наблюдается и в других заявленных смесках при выведении количества льна за указанный минимальный предел.

Примеры 37,38

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по температурным режимам композиционного состава, при средних значениях остальных заявленных признаков. Композиция получается неоднородной и затрудняется нанесение ее на основу.

Примеры 39,40

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по температурным режимам сушки материала при средних значениях остальных заявленных признаков.

Примеры 41,42

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по массе бумажной основы и поверхностной плотности заявленных тканей при средних значениях остальных заявленных признаков: в первом случае происходит намокание бумаги с нарушением свойств, а во втором случае наблюдается отслаивание бумаги, материал не получается.

При нарушении соотношения слоев при выходе за минимальные значения 4,5: 0,8: 0,8 получить материал технологически не возможно, а при выходе за максимальные значения 17:4,5:4,5 материал технологически трудно получить - идет расслаивание.

Полимерный слой согласно формуле изобретения в данном материале также может состоять из вододисперсионного связующего, в качестве которого используют поливинилацетатную дисперсию (ПВА) - 100 маc.ч. натрийкарбоксиметилцеллюлозы 2-8 мас. ч. и воды 110-220 мас.ч., который готовят следующим образом: приготовление 10-15% раствора натрийкарбоксиметилцеллюлозы описано выше. В планетарную мешалку загружают ПВА дисперсию, например, марок ДБ 50/15В, ДД 50/10В и постепенно вводят при непрерывном перемешивании раствор натрийкарбоксиметилцеллюлозы. Смешение композиции ведется в течение 5-15 мин. Готовая композиция с температурой 15-40oC наносится на дублировочно-сушильном оборудовании на текстильную основу, описанную выше. Привес (масса покрытия) составляет 20-60 г/м2. Затем текстильная основа дублируется с бумажной основой массой 20-60 г/м2 при скорости движения 10-20 м/мин с последующей сушкой при температуре 110-125oC. Соотношение слоев составляет 5-16: 1-4:1-4.

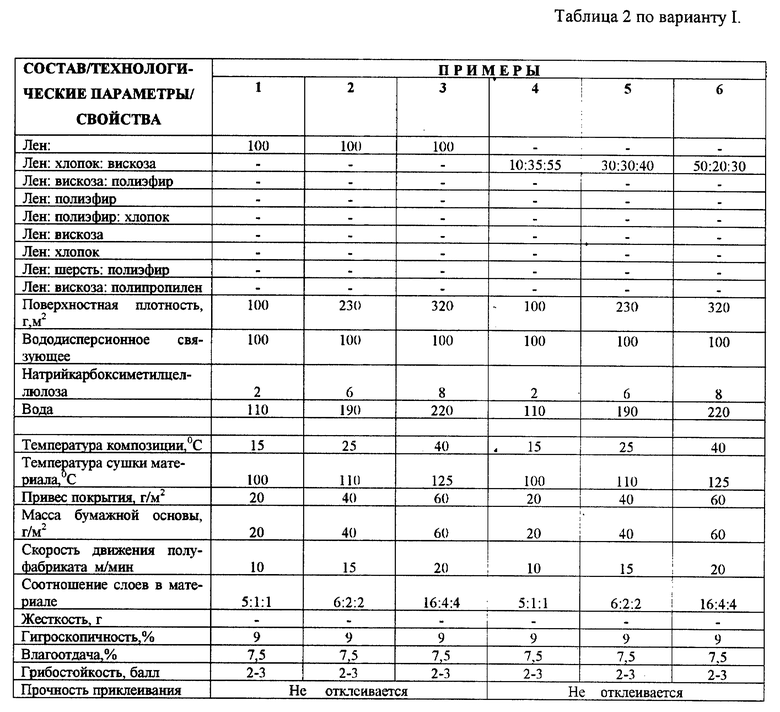

Возможность получения данного технического результата поясняется таблицей 2, примеры 1-42, в которой приведен композиционный слой, выполненный из композиции, где в качестве вододисперсионного связующего используют поливинилацетатную дисперсию.

Пример 1

Последовательность операций получения материала описана выше.

Свойства материала приведены при минимальных значениях заявленных совокупных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего - поливинилацетатная дисперсия марки ДБ 50/15В.

Пример 2

То же, что в примере 1, свойства материала представлены при средних значениях заявленных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего - поливинилацетатная дисперсия марки ДД 50/10В.

Пример 3

То же, что в примере 1, свойства материала представлены при максимальных значениях заявленных признаков.

В качестве основы использован лен, а в качестве вододисперсионного связующего - поливинилацетатная дисперсия марки ДД 50/10В.

Примеры 4,5,6

То же, что в примере 2.

В качестве основы использована смесь: лен, хлопок, вискоза.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 7,8,9

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 10,11,12

То же, что в примере 2.

В качестве основы использована смесь: лен, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 13,14,15

То же, что в примере 2.

В качестве основы использована смесь: лен, полиэфир, хлопок.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 16,17,18

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 19,20,21

То же, что в примере 2.

В качестве основы использована смесь: лен, хлопок.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 22,23,24

То же, что в примере 2.

В качестве основы использована смесь: лен, шерсть, полиэфир.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 25,26,27

То же, что в примере 2.

В качестве основы использована смесь: лен, вискоза, полипропилен.

Свойства материала представлены при минимальных, средних и максимальных значениях заявленных признаков.

Примеры 28,29

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения ингредиентов заявленной композиции при средних значениях остальных заявленных признаков.

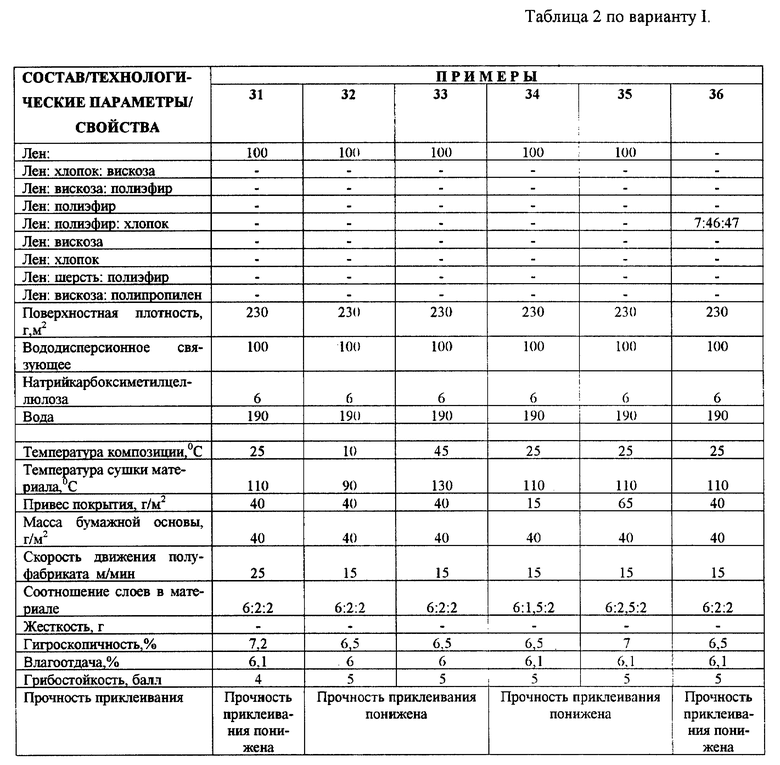

Примеры 30,31

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения скорости движения полуфабриката при средних значениях остальных заявленных признаков.

Примеры 32,33

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения всех температурных режимов при среднем значении остальных заявленных признаков.

Примеры 34,35

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения привеса покрытия при среднем значении остальных заявленных признаков.

Пример 36

То же, что в примере 2.

Однако при содержании льняных волокон менее 10%, например, в смеске лен, полиэфир, хлопок наблюдается резкое снижение свойств материала. Та же картина наблюдается и в других заявленных смесках при выведении количества льна за указанный минимальный предел.

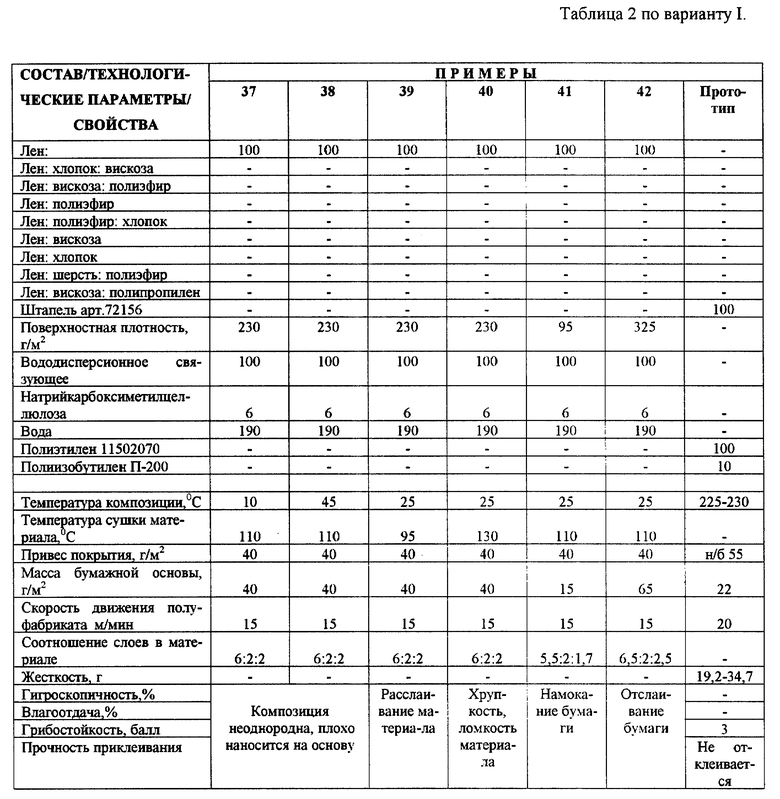

Примеры 37,38

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по температурным режимам композиционного состава, при средних значениях остальных заявленных признаков. Композиция получается неоднородной и затрудняется нанесение ее на основу.

Примеры 39,40

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по температурным режимам сушки материала при средних значениях остальных заявленных признаков: в первом случае происходит расслаивание материала с нарушением его свойств, а во втором появляется хрупкость и ломкость материала.

Примеры 41,42

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения по массе бумажной основы и поверхностной плотности заявленных тканей при средних значениях остальных заявленных признаков: в первом случае происходит намокание бумаги с нарушением свойств, а во втором случае наблюдается отслаивание бумаги, материал не получается.

При нарушении соотношения слоев в декоративном слоистом материале при выходе за минимальные значения 4,5:0,8:0,8 получить материал технологически не возможно, а при выходе за максимальные значения 17:4,5:4,5 материал технологически трудно получить - идет расслаивание.

Пример конкретного выполнения материала в соответствии с вариантом II согласно пунктам 3,4 формулы изобретения с раскрытием его способа получения.

Пример 1

На ткань из волокон льна при помощи валковой ракли с дозирующим устройством наносится промежуточный слой, состоящий из сополимера этилена с содержанием винилацетата в нем 25%, выполненный в виде отдельных частиц размером 200 мкм, таким образом, чтобы занимаемая им площадь составляла 70% поверхности, далее проводится термообработка ИК-излучателями при температуре 115oC в течение 1 с и немедленное дублирование со вторым слоем, выполненным из бумаги, между зеркальными валами под давлением 0,5 бар.

Примеры 2-3

То же, что в примере 1.

Свойства материала приведены в зависимости от среднего и максимального значения диапазона параметров способа и композиционного состава.

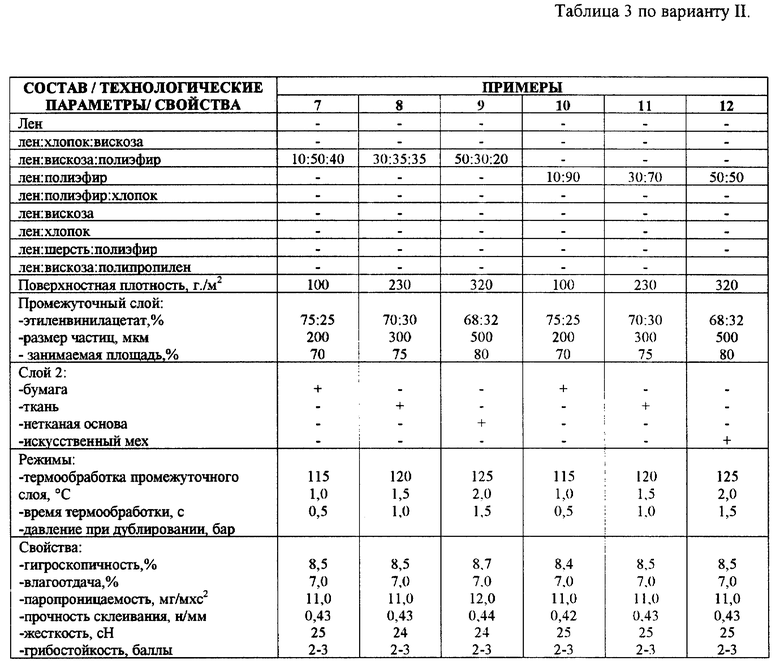

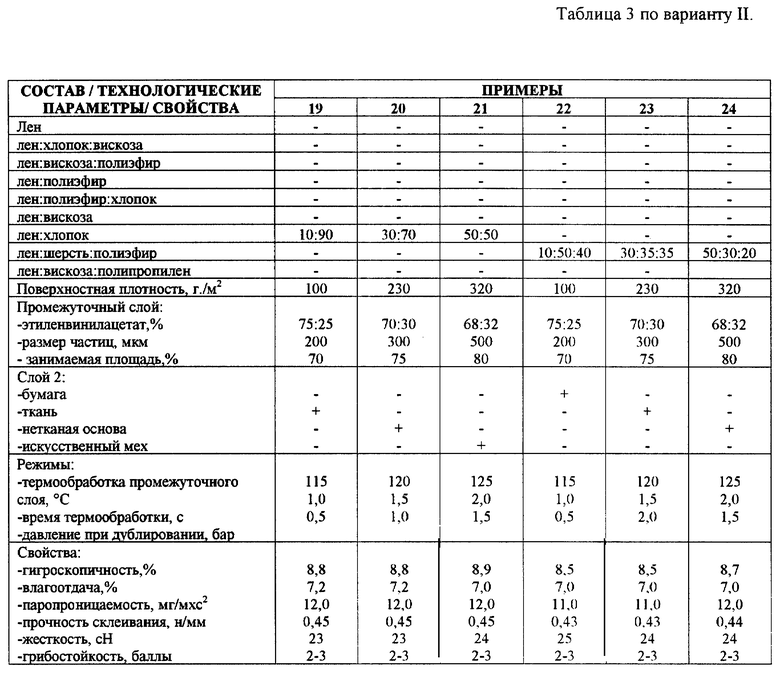

Примеры 4-27.

То же, что в примере 1.

В данных примерах показаны свойства слоистого материала при минимальном, среднем и максимальном значениях заявляемого диапазона параметров способа и композиционного состава, если в качестве одного из основных слоев используется ткань из смеси волокон льна, хлопка и вискозы, или льна, вискозы и полиэфира, или льна и полиэфира, или льна, полиэфира и хлопка, или льна и вискозы, или льна и хлопка, или льна, шерсти и полиэфира, или льна, вискозы и полипропилена, а в качестве другого основного слоя используется бумага, или ткань, или нетканая основа, или искусственный мех.

Примеры 28-29

То же, что в примере 1.

Свойства материала представлены при выходе за заявляемый диапазон параметров способа и композиционного состава.

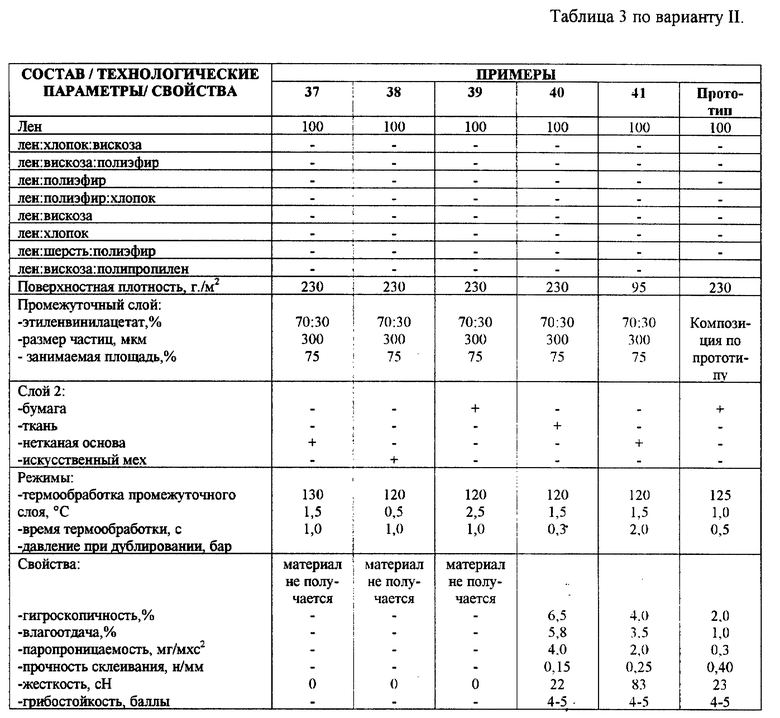

Примеры 30-34 и 36-40

То же, что в примере 1.

В данных примерах показаны свойства слоистого материала при средних значениях заявляемого диапазона параметров способа и композиционного состава, за исключением одного, выступающего за границы заявленных значений.

Пример 35

То же, что в примере 1.

В качестве лицевого слоя используется ткань из смеси волокон с содержанием льна менее 10%.

Из данных, представленных в таблицах 1-3, видно, что заявленная совокупность существенных признаков позволяет создать новый декоративный слоистый материал с сохранением гигиенических свойств применяемых льносодержащих тканей при одновременном сохранении медико-биологических свойств основы без введения специальных фунгицидных добавок.

Что в конечном итоге обеспечит создание экологической чистоты и комфортности среды обитания человека. Только при соблюдении заявленной совокупности существенных признаков можно достичь поставленной технической задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2151063C1 |

| ДЕКОРАТИВНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ И ЕГО ВАРИАНТЫ | 2001 |

|

RU2225904C2 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2001 |

|

RU2225906C2 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2171325C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК ОБУВИ | 2000 |

|

RU2166270C1 |

| МНОГОСЛОЙНЫЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ И ЕГО ВАРИАНТЫ | 2004 |

|

RU2255637C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ | 2002 |

|

RU2219815C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2169807C1 |

| ПОЛИМЕРНО-ТЕКСТИЛЬНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2009 |

|

RU2404896C1 |

Изобретение относится к легкой промышленности, в частности к производству декоративных текстильных слоистых материалов, предназначенных для отделки галантерейных изделий, колясок, мебели, а также для внутренней отделки помещений и т. п. Материал включает слой текстильной основы поверхностной плотностью 100-320 г/м2, состоящий из льняных волокон, или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50 : 35-20 : 55-30, или льняных, вискозных и полиэфирных волокон в соотношении 10-50 : 50-30 : 40-20, или льняных и полиэфирных волокон в соотношении 10-50 : 90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50 : 40-20 : 50-30, или льняных и вискозных волокон в соотношении 10-50 : 90-50, или льняных и хлопковых волокон в соотношении 10-50 : 90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50 : 50-30 : 40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50 : 70-45 : 20-5, и полимерный слой, состоящий из следующего состава, мас.ч.: вододисперсионное связующее 100, гипан 2-4, натрийкарбоксиметилцеллюлоза 2-5, вода 120-220 или нододисперсионное связующее 100, натрийкарбоксиметилцеллюлоза 2-8, вода 110-220 и нанесенный на одну из сторон текстильной основы с привесом 20-60 г/м2 для дублирования со слоем бумажной основы массой 20-60 г/м2 при соотношении слоев соответственно 5-16 : 1-4 : 1-4. Способ получения этого материала заключается в том, что на одну из сторон слоя текстильной основы, выполненной, как указано выше, наносят промежуточный слой из композиции, состав которой также указан выше, при температуре композиции 15-40°С с привесом 20-60 г/м2 с последующим дублированием текстильной основы с бумажной основой массой 20-60 г/м2 через промежуточный слой при скорости движения полуфабриката 10-20 м/мин и последующей сушкой при температуре 100-125°С, при этом соотношение слоев составляет соответственно 5-16: 1-4: 1-4.В другом варианте материал содержит два основных слоя и расположенный между ними промежуточный скрепляющий слой, состоящий из сополимера этилена с винилацетатом с содержанием в нем винилацетата 25-32%, выполненный в виде отдельных частиц размером 200-250 мкм и занимающий 70-80% поверхности основных слоев. Текстильная основа выполнена идентично первому варианту, а второй основной слой состоит из бумаги, или ткани, или нетканой основы, или искусственного меха. Способ получения этого материала заключается в том, что наносят промежуточный слой вышеуказанного состава на 70-80 % поверхности слоя текстильной основы с последующей термообработкой промежуточного слоя при 115-125°С в течение 1-2 с и дублированием его со вторым основным слоем, выполненным из бумаги, или ткани, или нетканой основы, или искусственного меха, посредством зеркальных валов при давлении 0,5-1,5 бар. Материал является экологически чистым, при этом сохранены его гигиенические свойства: гигроскопичность и влагоотдача, при обеспечении таких показателей как грибостойкость без введения специальных фунгицидов, высокая прочность связи между полимерным покрытием и основой материала, а также между материалом и обрабатываемой поверхностью. 4 с. п.ф-лы, 3 табл.

Вододисперсионное связующее - 100

Гипан - 2 - 4

Натрийкарбоксиметилцеллюлоза - 2 - 5

Вода - 120 - 220

или

Вододисперсионное связующее - 100

Натрийкарбоксиметилцеллюлоза - 2 - 8

Вода - 110 - 220

нанесенный на одну из сторон текстильной основы с привесом 20 - 60 г/м2 для дублирования со слоем бумажной основы массой 20-60 г/м2 при соотношении слоев соответственно 5-16:1-4:1-4.

Вододисперсионное связующее - 100

Гипан - 2 - 4

Натрийкарбоксиметилцеллюлоза - 2 - 5

Вода - 120 - 200

или

Вододисперсионное связующее - 100

Натрийкарбоксиметилцеллюлоза - 2 - 8

Вода - 110 - 220

при температуре композиции 15-40oC с привесом 20-60 г/м2 с последующим дублированием слоя текстильной основы со слоем бумажной основы массой 20-60 г/м2 через промежуточный слой при скорости движения полуфабриката 10-20 м/мин и последующей сушкой при температуре 100-125oC, при этом соотношение слоев составляет соответственно 5-16:1-4:1-4.

| SU 1573706 A1, 15.01.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОКЛЕЕВЫХ ПРОКЛАДОЧНЫХ МАТЕРИАЛОВ С РЕГУЛЯРНЫМ ДИСКРЕТНЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 1993 |

|

RU2095382C1 |

| Слоистый материал для покрытия стен и полов | 1989 |

|

SU1766709A1 |

Авторы

Даты

2000-06-20—Публикация

1999-07-09—Подача