Изобретение относится к области металлургии, в частности к составам высокопрочных чугунов, которые могут найти применение при изготовлении деталей, работающих в условиях трения с повышенными окружными скоростями.

Известны высокопрочные чугуны с шаровидным графитом ВЧ-60, ВЧ-80, имеющие следующий состав, мас.%:

ВЧ-60

Углерод - 3,0 - 3,6

Кремний - 2,4 - 2,8

Марганец - 0,4 - 0,7

Никель - Не более 0,4

Кальций - Не более 0,5

Медь - Не более 0,3

Фосфор - 0,1

Сера - 0,02

Железо - Остальное

ВЧ - 80

Углерод - 3,2 - 3,6

Кремний - 2,6 - 2,9

Марганец - 0,4 - 0,7

Никель - Не более 0,6

Кальций - Не более 0,4

Медь - Не более 0,4

Фосфор - 0,1

Сера - 0,01

Железо - Остальное

Недостатком известных чугунов являются низкие антифрикционные свойства.

Наиболее близким к предлагаемому чугуну по технической сущности и достигаемому техническому эффекту является чугун марки АЧВ-2, содержащий, (мас. %):

Углерод - 2,8-3,5

Кремний - 2,2-2,7

Марганец - 0,4-0,8

Магний - 0,03-0,08

Сера - не более 0,03

Фосфор - не более 0,2

Железо - Остальное [2]

Недостатком этого чугуна являются относительно низкие антифрикционные свойства.

Задачей изобретения является устранение указанного недостатка, а именно улучшение антифрикционных свойств высокопрочного чугуна.

Решение указанной задачи достигается за счет того, что чугун, включающий в свой состав углерод, кремний, марганец, магний и железо, дополнительно содержит титан, церий и никель, при этом компоненты взяты при следующем соотношении, мас.%:

Углерод - 3,1-5,5

Кремний - 2,2-2,7

Марганец - 0,5-0,8

Никель - 0,5-2,0

Магний - 0,03-0,06

Титан - 1,2-8,0

Церий - 0,02-0,20

Железо - Остальное

Введение титана в количестве 1,2-8,0 мас.% в известный чугун обеспечивает образование карбидов титана и позволяет повысить антифрикционные свойства чугуна получением структуры, соответствующей принципу Шарпи, повышением степени дисперсности, получением зернистого перлита, увеличением микротвердости, твердости и теплостойкости чугуна.

При содержании титана до 1,2 мас.% увеличение антифрикционных свойств незначительно, при содержании титана более 8,0 мас.% повышенное содержание неметаллических включений резко снижает прочность материала, увеличивает склонность к образованию трещин.

Дополнительное введение церия в количестве 0,02-0,20 мас.% в чугун устраняет эффект деглобуляризации графита титаном и поддерживает механические свойства материала на высоком уровне. Содержание основных компонентов (углерода 3,1-5,5 мас.%, кремния 2,3-2,7 мас.%, марганца 0,5-0,8 мас.%, магния 0,03-0,06 мас. %) принято на основании практики производства антифрикционных чугунов с повышенными механическими свойствами.

Содержание легирующего элемента никеля 0,5-2,0 мас.% обеспечивает прочность матрицы в условиях трения при повышенных нагрузках.

Техническим эффектом от использования изобретения является повышение износостойкости и твердости при сохранении высокого уровня механических свойств. Улучшение антифрикционных свойств обеспечивает повышение долговечности, хорошую (быструю) прирабатываемость, снижение шума при работе, улучшение обрабатываемости резанием.

Опытную плавку антифрикционного чугуна проводили в индукционных печах с магнезитовой футеровкой. В качестве шихтовых материалов использовали литейные и передельные чугуны, чугунный и стальной лом, карбюризаторы, лом титана, ферросилиций.

Модифицирование никель-магниевой лигатурой и цериевым мишметаллом проводили в ковше при температуре 1400-1450oC в зависимости от содержания титана в чугуне. Разливку чугуна в литейные формы для получения износостойких отливок проводили при температуре 1350-1400oC.

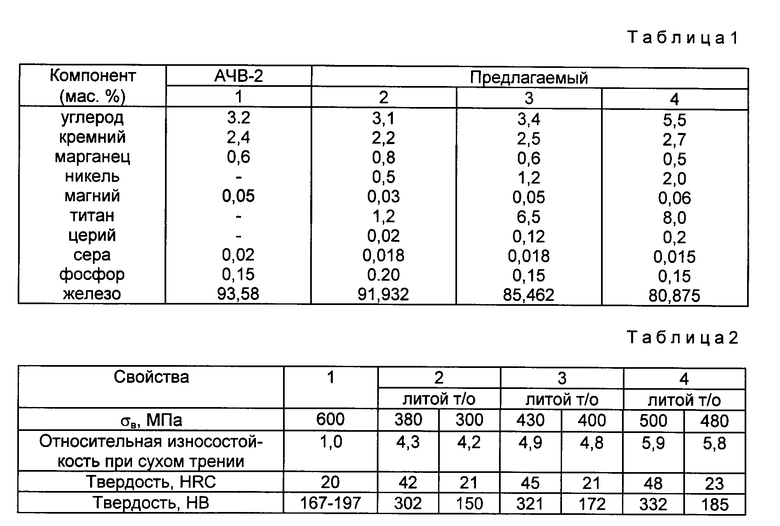

В табл. 1 приведены химические составы чугунов опытных плавок.

В табл. 2 приведены механические и антифрикционные свойства чугунов опытных плавок, полученные по стандартным методикам на образцах в литом состоянии и после термической обработки, заключающейся в отжиге при температуре 600oC.

Как следует из табл. 2, дополнительный ввод в чугун известного состава титана, церия, никеля позволяет повысить износостойкость чугуна в 4,2-5,9 раз.

Указанные свойства обеспечивают высокие технологические и эксплуатационные свойства: обрабатываемость резанием, быструю прирабатываемость, снижение шума при работе и повышение долговечности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| СТАЛЬ | 1999 |

|

RU2144094C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| МЕДНО-НИКЕЛЕВЫЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2600787C1 |

Изобретение относится к металлургии и может быть использовано как антифрикционный материал, в частности, для изготовления деталей, работающих в условиях с повышенными окружными скоростями. Предложен высокопрочный чугун, включающий углерод, кремний, марганец, магний и железо, который дополнительно содержит титан, церий и никель при следующем соотношении компонентов, мас. %: углерод 3,1 - 5,5, кремний 2,2 - 2,7, марганец 0,5 - 0,8, никель 0,5 - 2,0, магний 0,03 - 0,06, титан 1,2 - 8,0, церий 0,02 - 0,20, железо остальное. Техническим результатом изобретения является повышение износостойкости и твердости при сохранении высокого уровня механических свойств чугуна. Улучшение антифрикционных свойств обеспечивает хорошую прирабатываемость, снижение шума и улучшение обрабатываемости резанием. 2 табл.

Высокопрочный чугун, включающий углерод, кремний, марганец, магний и железо, отличающийся тем, что он дополнительно содержит титан, церий и никель при следующем соотношении компонентов мас.%:

Углерод - 3,1 - 5,5

Кремний - 2,2 - 2,7

Марганец - 0,5 - 0,8

Никель - 0,5 - 2,0

Магний - 0,03 - 0,06

Титан - 1,2 - 8,0

Церий - 0,02 - 0,20

Железо - Остальноет

| Подшипник для осевых букс | 1924 |

|

SU1585A1 |

| Чугун антифрикционный для отливок | |||

| - М.: Издательство стандартов, 1991, с.2 | |||

| Чугун | 1972 |

|

SU441334A1 |

| 1971 |

|

SU418554A1 | |

| Высокопрочный чугун | 1981 |

|

SU1010153A1 |

| SU 17113968 A1, 23.02.92 | |||

| US 4450019 A, 23.02.92 | |||

| СПОСОБ ПРОИЗВОДСТВА КОФЕЙНОГО НАПИТКА "ЩИГРОВСКИЙ" | 2010 |

|

RU2416957C1 |

| Устройство для защиты нагрузки и источника питания | 1982 |

|

SU1069058A2 |

| DE 1213621 A, 31.03.66. | |||

Авторы

Даты

1998-09-27—Публикация

1997-05-27—Подача