СП

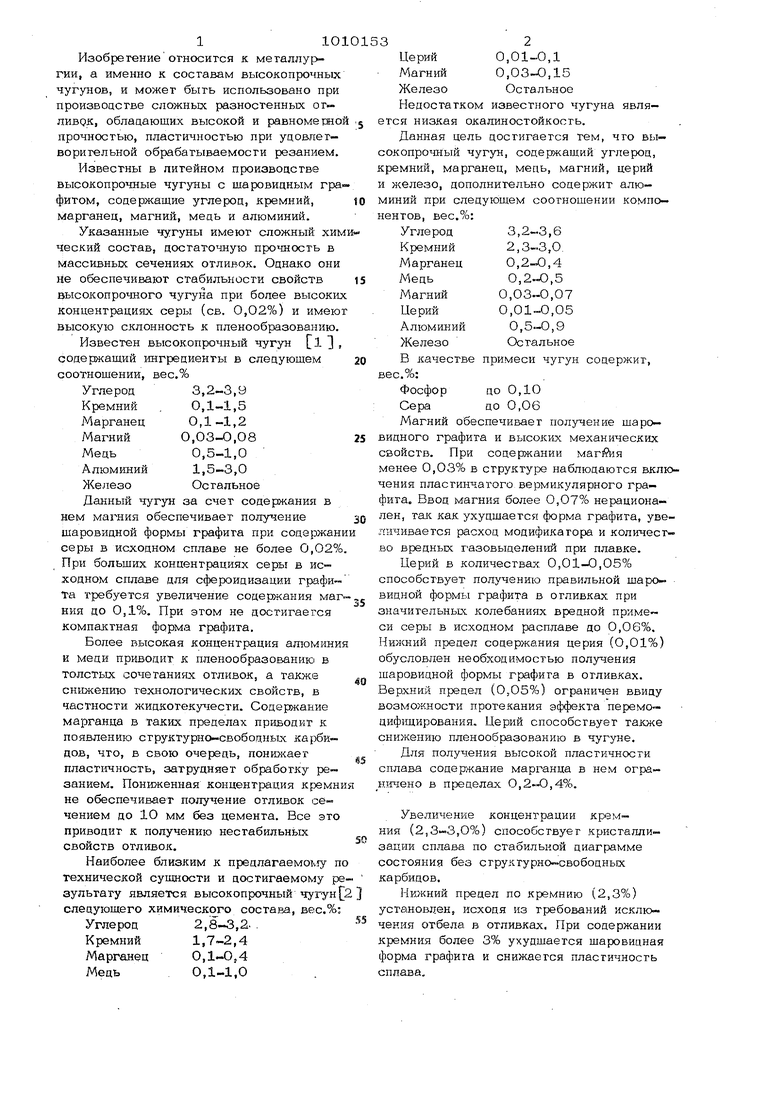

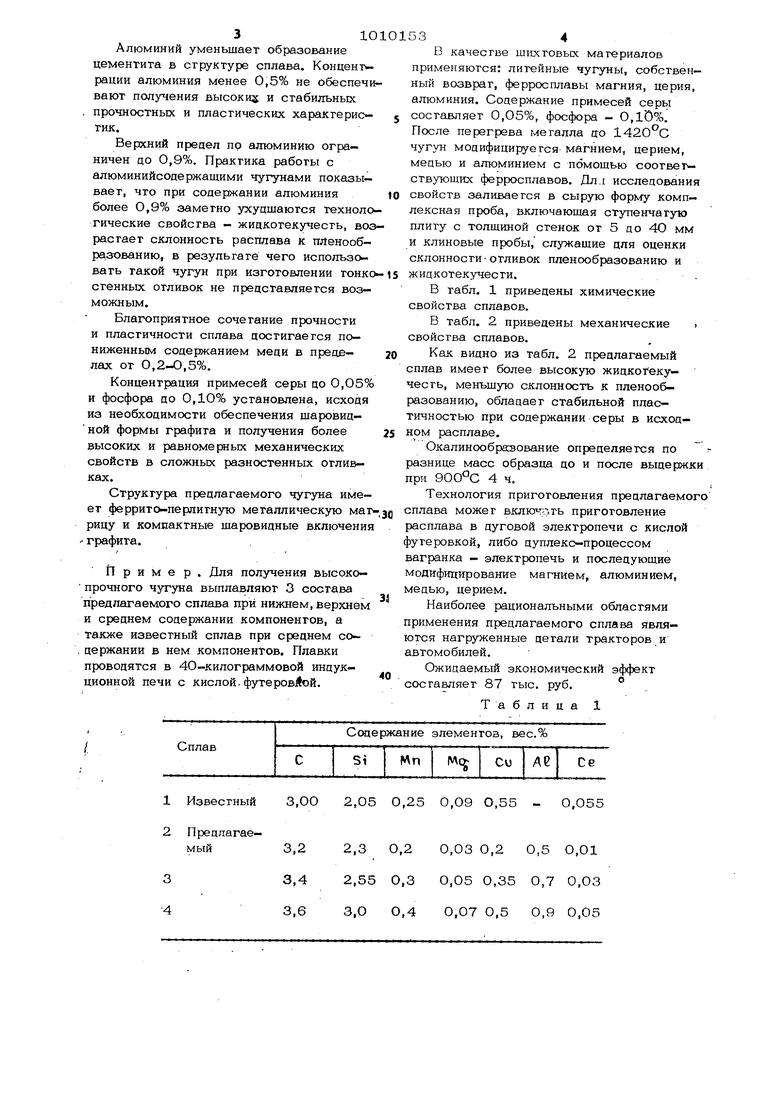

со Изобрегение относится к металлу1 гии, а именно к составам высокопрочных чугунов, и может быть использовано при производстве сложных разностенньк от- пивдк, обладающих высокой и равномедао прочностью, пластичностью при удовлетворительной обрабатываемости резанием Известны в литейном производстве высокопрочные чугуны с шаровидным гра фитом, содержащие углерод, кремний, марганец, магний, медь и алюминий. Указанные чугуны имеют сложный хи ческий состав, достаточную прочность в массивных сечениях отливок. Однако они не обеспечивают стабильности свойств высокопрочного чугуна при более высоки концентрациях серы (св. 0,02%) и имею высокую склонность к пленообразованию Известен высокопрочный чугун l 1 содержащий ингредиенты в следующем соотнощении, вес,% Углерод3,2-3,У Кремний , 0,1-1,5 Марганец0,1-1,2 МагнийО,03-0,О8 Медь0,5-1,0 Алюминий1,5-3,0 ЖелезоОстальное Данный чугун за счет содержания в нем магния обеспечивает получение шаровидной формы графита при содержан серы в исходном сплаве не более 0,О2% При больших концентрациях серы в исходном сплаве для сфероидизации графи Та требуется увеличение соцержания ма ния до 0,1%. При этом не достигается компактная форма графита. Более высокая концентрация алюмин и меди приводит к пленообразованию в толстых сочетаниях отливок, а также снижению технологических свойств, в частности жидкотекучести. Содержание марганца в таких пределах приводит к появлению структурно-свободных карбк- цов, что, в свою очередь, понижает пластичность, затрудняет обработку резанием. Пониженная концент1эация КЕЗОМН не обеспечивает получение отливок сечением до 10 мм без цемента. Все это приводит к получению нестабильньхх свойств отливок. Наиболее близким к предлагаемому технической сущности и достигаемому р зультату является высокопрочный чугун следующего химического состава, вес. Углерод2,8-3,2. . Кремний1,7-2,4 Марганец0,1-0,4 Медь0,1-1,0 Церий0,01-0,1 Магний0,03-0,15 ЖелезоОстальное Недостатком известного чугуна является низкая окалиностойкость. Данная цель достигается тем, что вы- сокопрошый чугун, содержащий углерод, кремний, марганец, медь, магний, церий и железо, дополнительно содержит алюминий при следующем соотношении компонентов, вес.%: Углерод3,2-3,6 Кремний2,3-3,0. Марганец0,2-0,4 Медь0,2-О,5 Магний0,03-0,07 Церий0,01-0,05 Алюминий0,5-0,9 ЖелезоОстальное В качестве примеси чугун содержит, вес.%: Фосфордо 0,10 Серадо 0,06 Магний обеспечивает получение шаровидного графита и высоких механических свойств. При содержании менее 0,03% в структу1эе наблюдаются включения пластинчатого вермикулярного графита. Ввод магния более 0,07% нерационален, так как ухудшается форма графита, увеличивается расход модификатора и количество вредных газовыделений при плавке. Церий в количествах 0,01-0,05% способствует получению правильной шаровидной формы графита в отливках при значительных колебаниях вредной примеси серы в исходном расплаве до 0,06%. Нижний предел содержания церия (0,01%) обусловлен необходимостью получения шаровидной формы графита в отливках. Верхний предел (0,05%) ограничен ввиду возможности протекания эффекта пере модифицирования. Церий способствует также снижению пленообразованию в чугуне. Для получения высокой пластичности сплава содержание марганца в нем огра- ничено в пределах 0,2-Ю,4%. Увеличение концентрации кремния (2,3-3,О%) способствует кристаллизации сплава по стабильной диаграмме состояршз без структурно-свободньЕх карбидов. Нижний предел по кремнию (2,3%) установлен, исходя из требований исключения отбела в отливках. При содержании кремния более 3% ухудшается шаровидная форма графита и снижается пластичность сплава. Алюминий уменьшает образование цементита в структуре сплава. Концентрации алюминия менее 0,5% не обеспеч вают получения высоких и стабильных прочностных и пластических характерис- тик. Верхний прецел по алюминию ограничен цо 0,9%. Практика работы с алюминийсодержащими чугунами показывает, что при содержании алюминия более 0,9% заметно ухуцшаются техноло гические свойства - жицкотекучесть, во растает склонность расплава к пленообразованию, в результате чего использовать такой чугун при изготовлении тонк стенных отливок не представляется возможным. Благоприятное сочетание прочности и пластичности сплава достигается пониженным содержанием меди в пределах от 0,2-0,5%. Концентрация примесей серы до 0,О5% и фосфора цо 0,10% установлена, исходя из необходимости обеспечения шаровид- ной формы графита и получения более высоких и равномерных механических свойств в сложных разностенных отливках. Структура предлагаемого чугуна имеет феррито-перлитнуто металлическую мат рицу и компактные шаровидные включени графита. Пример. Для получения высокопрочного чугуна выплавляют 3 состава предлагаемого сплава при нижнем, верхнем и среднем содержании компонентов, а также известный сплав при среднем со, держании в нем компонентов. Плавки проводятся в 40-килограммовой индукционной печи с кислой, футеровАой. В качестве шихтовьсх материалов применяются: литейные чугуны, собственный возврат, ферросплавы магния, церия, алюминия. Содержание примесей серы составляет 0,05%, фосфора - 0,lD%. После перегрева металла до 1420°С чугун модифицируется магнием, церием, мепью и алюминием с помощью соответствующих ферросплавов. Длл исследования свойств заливается в сырую форму комплексная проба, включающая ступенчатую плиту с толщиной стенок от 5 до 4О мм и клиновые пробы, служащие для оценки склонности-отливок пленообразованию и жицкотекучести. В табл. 1 приведены химические свойства сплавов. В табл. 2 приведены механические . свойства сплавов. Как видно из табл. 2 предлагаемый сплав имеет более высокую жидкотеку- честь, меньшую склонность к пленообразованию, обладает стабильной пластичностью при содержании серы в исходном расплаве. Окалинообразование определяется по разнице масс образца до и после выдержки при 90О°С 4 ч. Технология приготовления предлагаемого сплава может включ:о,ть приготовление расплава в дуговой электропечи с кислой футеровкой, либо дуплекс-процессом вагранка - электропечь и последующие Модифицирование магнием, алюминием, медью, церием. Наиболее рациональными областями применения предлагаемого сплава являются нагруженные детали тракторов и автомобилей. Ожидаемый экономический эффект составляет 87 тыс. руб.° Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1109460A1 |

| Высокопрочный чугун | 1984 |

|

SU1157115A1 |

| Чугун | 1981 |

|

SU985122A1 |

| Высокопрочный чугун | 1981 |

|

SU985119A1 |

| Чугун | 1981 |

|

SU1014957A1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Модификатор | 1983 |

|

SU1106845A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Чугун | 1984 |

|

SU1194906A1 |

| Высокопрочный чугун | 1984 |

|

SU1186684A1 |

ВЫСОКОПРОЧНЫЙ ЧУГУН, содержащий углерод, кремний, марга5 ti (. V нец, медь, магний, церий к железо, отличающийся тем, чти, с целью повьпцения окалиностойкости при сохранении дитейных и механических свойств, он дополнительно содержит алюминий при следующем соотнощении ингредиентов, вес.%: з,2-з,е Углерод 2,3-,0 Кремний О,2-0,4 Марганец 0,03-0,07 Магний 0,2,5 Медь 0,01-0,05 Церий 0,5-О,9 Алюминий Остальное Железо §

1 Известный 3,ОО 2,О5 0,25 0,О9 О,55 - 0,055

Предлагае3,22,3 0,2 0,03 0,2 0,5 О,01 мый

3,42,55 О,3 0,05 0,35 0,7 0,ОЗ

3,63,О 0,4 0,07 0,5 0,9 0,05

1 Извест

Примечание:В числителе графы d приведены

колебания пластичности, в знаменателе - среднее значение.

Таблица 2

0.5-1.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛНОРАЦИОННОГО ГРАНУЛИРОВАННОГО КОМБИКОРМА ДЛЯ КРОЛИКОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2806309C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР hfe 352592, кл, С 22 С 37/10, 1.980. | |||

Авторы

Даты

1983-04-07—Публикация

1981-07-10—Подача