Изобретение относится к соединению прецизионных тонкостенных керамических деталей с соотношением диаметра к толщине выше 50:1, в частности камер-изоляторов из горячепрессованных и литых керамик с обечайками из титановых сплавов, коваров применительно к изделиям спецтехники, работающим в высоком вакууме. В частности, оно относится к изготовлению катодных и анодных клееносборных узлов электрических двигателей малой тяги - ЭРД МТ и технологических источников плазменного напыления УПН, в которых применяется стойкая к ионно-плазменному уносу нитридная керамика.

Изобретение решает задачу повышения прочности, надежности и ресурса работы двигателей и источников плазмы и может найти применение также в энергетике, приборостроении, металлургии, электротехнике.

Известна технология формирования клееносборного соединения керамики и металла нахлесточным соединением через заклепку по центру соединяемых деталей (Дж. Шилде. Клеящие материалы (с англ.) М, Машиностроение, 1981, С12 - аналог). Способ не позволяет получить равнопрочное, надежное соединение применительно к тонкостенным цилиндрическим изделиям диаметром 50 - 100 и более 140 мм.

Наиболее близким заявляемому является способ склеивания тонкостенных камер-изоляторов ЭРД МТ и технологических источников типа М-100 клеем КМ-41М на основе алюмохромфосфатного связующего по ОСТ 92-0949-74 с наполнителями окисью алюминия (электрокорундом белым) или волокнами нитридов, включающий образование и заполнение клеевой композицией заклепочных отверстий на тонких обечайках с их предварительным оксидированием.

Недостатками способа является чувствительность соединений к образованию трещин и отслоений при случайных вибронагрузках вследствие недостаточной жесткости системы, а также нестабильные показатели прочности и термостойкости при термоциклировании и ресурсных испытаниях двигателей в вакууме и разогреве кромок камеры до 750 - 900oC.

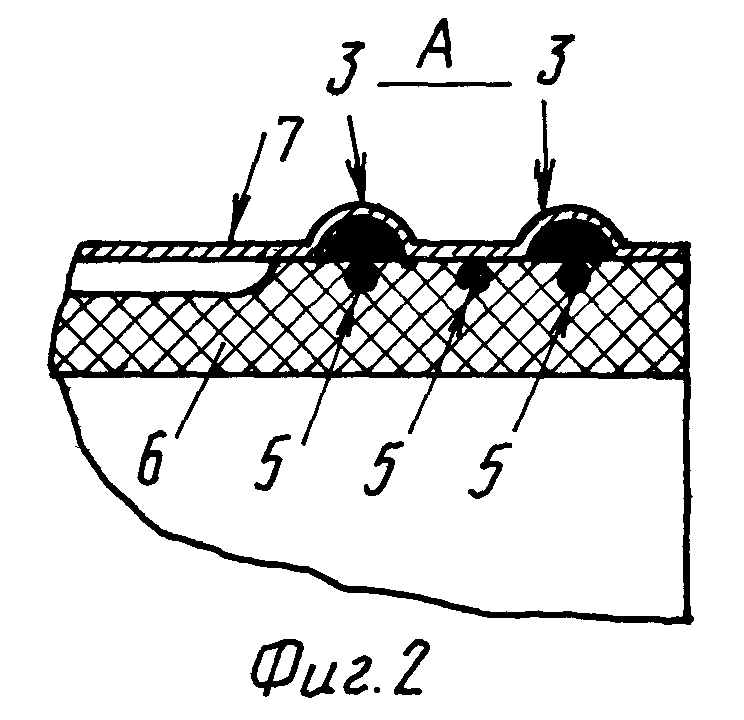

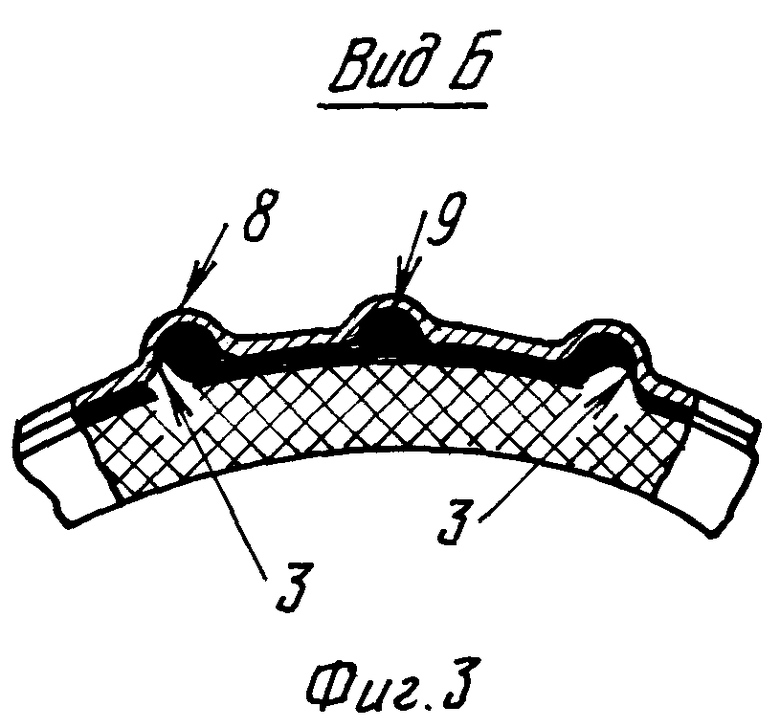

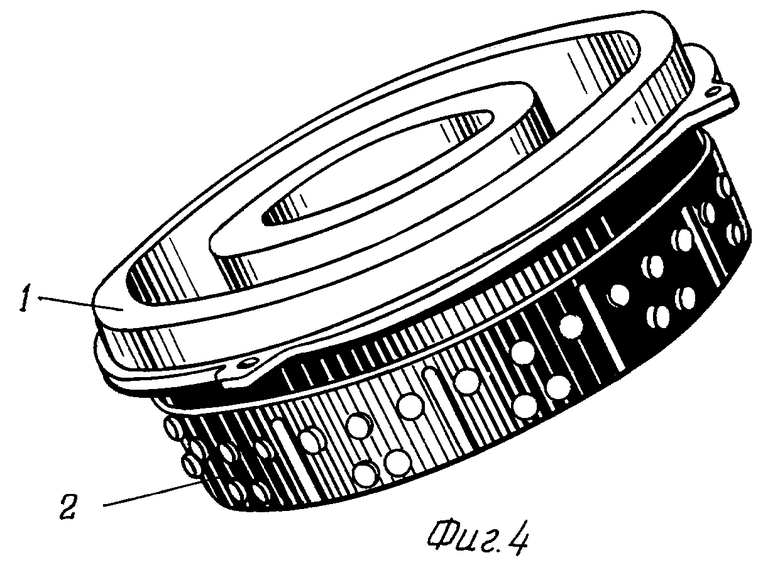

Для повышения прочности и эксплуатационных характеристик при сохранении высокой технологичности и снижении трудоемкости в известном способе склеивания керамических камер-изоляторов 1 с металлическими обечайками 2 обечайку изготовляют толщиной 0,1 - 0,2 толщины стенки керамического изолятора и проводят склеивание с перекрытием клеевым составом на 0,2 - 0,3 высоты изолятора (фиг. 1 и 2) и заполнением заклепочных отверстий 3 и буклевок 4 на обечайке алюмохромфосфатным клеем с введением в него кристаллических волокон и порошков природных минералов, содержащих соединения кремния, алюминия, хрома, бора, титана в виде окислов или нитридов этих элементов.

При этом (фиг. 2 и 3) предусматривается выполнение заклепочных отверстий 3 группами в шахматном порядке по контуру обечайки, их чередование с буклевками (гофрами) на 0,7 - 0,9 высоты обечайки. Одновременно на керамической камере формируют кольцевые канавки 5 (фиг. 2) с заданным шагом, равным толщине керамической камеры 6, глубиной более толщины обечайки 7, а заклепочные отверстия и буклевки 8, 9 (фиг. 3) заполняются клеевой композицией полностью по всей поверхности буртика на керамической камере.

Кроме того, способ предусматривает проведение химико-термической обработки металлических обечаек - вакуумное нитрооксидирование с предварительной абразивной обработкой, лазерную обработку с созданием кратеров по вершинам кольцевых выступов на керамике перед склеиванием, а также предварительное смачивание поверхности клеевой композицией без наполнителя.

Предусмотрено также использование природных материалов и соединений, вводимых в качестве наполнителя клеевой композиции, содержащих только один оксид или нитрид или несколько соединений перечисленных элементов одновременно.

При практическом осуществлении способа проводили склеивание керамических камер из борнитридкремнистой термостойкой керамики БГП, БГП-10 по ТУ АДИ 108-77 и ТУ АДИ 238-86 с обечайками из сплава ВТ 1-0, лет и листов по ОСТ 190027-71, ОСТ 90218-76.

В качестве наполнителей использованы вводимые в клей КМ-41М кристаллические волокна, нитевидные кристаллы, порошки нитрида кремния ГОСТ 22536-1. -77, нитрида алюминия ТУ 6-02-1170-84, оксида алюминия по ТУ 6-02-7-172-83, перлита природного строительного, пирофиллита Уральского, кварцевого порошка прокаленного, молотого.

Лазерную обработку проводили на установках "Квант-15", "Квант-16", вакуумную сушку, дегазацию вели в вакуумных шкафах СНВЛ-3.3.3/3,5.

Вакуумное нитрооксидирование проводили в атмосферах вакуумного пиролиза моноэтаноламина, триэтаноламина в малоэнергоемких печах СШОЛ-ВНЦ и СНОЛ-ВНЦ при остаточном давлении в ретортах при температуре обработки 650 - 840oC, равном 0,8 - 2,6 Па.

Варианты и последовательность введения наполнителей в клей КМ-41, КМ-41М, как и режимы отверждения, сушки проводили по ОСТ 92-0494-74, с учетом и исходя из особенностей конструкции обечаек, камер-изоляторов для каждого из изготавливаемых изделий, а также в зависимости от основных и модифицируемых компонентов керамик, взятых для изготовления камер СПД (стационарных плазменных двигателей) и ЭРД МТ.

Пример 1. Камеры анодного блока СПД М-140 диаметром 140 мм и толщиной стенки 2,5 мм склеивали с обечайками титановыми из ленты толщиной 0,25 мм с применением клея на основе алюмохромфосфатного связующего. Состав клея: 38 вес.% алюмохромфосфатного связующего, 10 вес.% нитевидных измельченных кристаллов нитрида кремния, 18 вес.% гидроокиси алюминия, 34 вес.% электрокорунда.

В обечайках предусматривалось изготовление заклепочных отверстий диаметром 3,5 мм шагом 6 мм, в шахматном порядке по контуру, чередующихся с буклевками.

Обечайки подвергали гидроабразивной обработке по внутреннему диаметру и затем нитрооксидировали в вакуумной реторте при 700oC в течение 30 минут.

При склеивании камеры керамические поверхности смачивали связующим, а затем наносили клеевую композицию по контуру на участке 0,3 высоты камеры, где были сформированы буртики высотой 1,5 мм, шагом 2,5 мм. После ступенчатой сушки при комнатной температуре и температурах 50 - 120oC с замедленным охлаждением проводили дополнительную вакуумную обработку при 350oC в течение 1 ч.

Технология позволила получить высокопрочное клеевое соединение с усилием среза при комнатной температуре выше 870 кгс, стойкое к динамическим нагрузкам и термоциклированию. Ресурс работы после испытания узла на вибростенде при нагрузках выше 50g превысил 4000 ч. При этом не наблюдалось трещин, выкрашиваний и смещения камеры относительно обечайки при всех видах испытаний.

При увеличении ресурса работы в 2,4 раза одновременно снизилось газовыделение на начальной стадии испытаний и исключено газовыделение на всех этапах ресурсных испытаний. Трудоемкость и затраты на вспомогательные материалы сократились на 30%.

Пример 2. Клееносборное соединение камеры из керамики БГП модуля М-100 с толщиной стенки 2 мм с титановой обечайкой из сплава ВТ 1-0 осуществляли по предложенному способу.

В обечайке толщиной 0,4 мм формировали заклепочные отверстия диаметром 3 мм в шахматном порядке и буклевки 1,8 мм на высоту клеевого шва 18 мм, а на камере-изоляторе выполняли буртик высотой 16 мм с нанесением по окружности канавок глубиной 0,5 мм шагом 2 мм. Перед склеиванием на вершинах кольцевых выступов по центру ответных заклепочных отверстий на обечайке лазером создавали кратеры глубиной 0,2 мм, а затем склеиванием на вершинах кольцевых выступов по центру ответных заклепочных отверстий на обечайке лазером создавали кратеры глубиной 0,2 мм, а затем проводили склеивание с предварительно обработанной электрокорундом обечайкой.

Клей КМ-41 содержал дополнительно 11 вес.% природного вулканического перлита в качестве наполнителя (Перлит Среднеазиатского происхождения содержал окислы алюминия, кремния, следы титана и бора).

После склеивания, холодной и горячей сушки проводили вакуумную дегазацию сборки при 400oC в течение 30 мин.

Клеевое соединение имело прочность при сдвиге 30 - 34 кгс/см2 и обеспечило сохранение целостности клеевого шва при виброиспытаниях на пяти частотах и при испытаниях на случайные нестандартные нагрузки, имитирующие вибрацию при жестких условиях космического пуска.

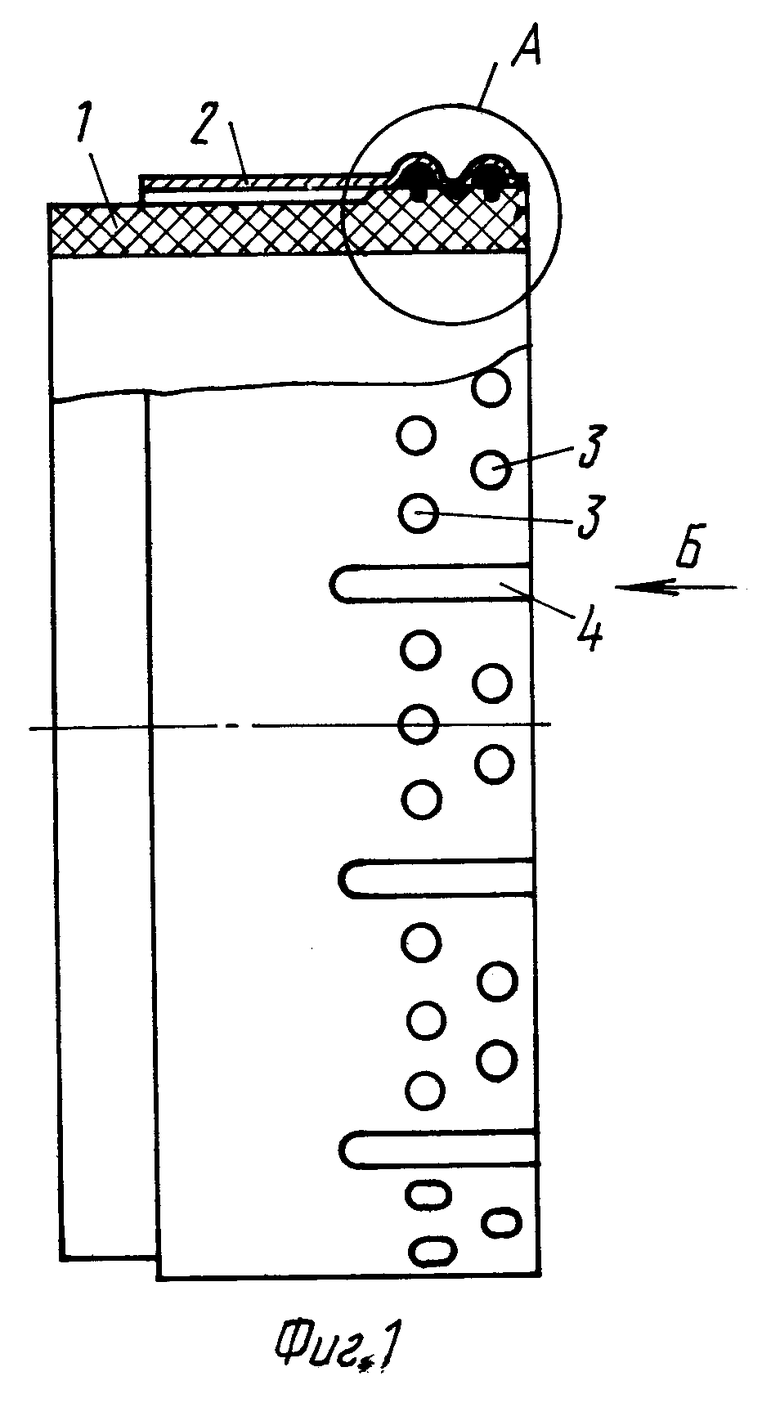

На фиг. 4 приведен внешний вид камеры-изолятора технологического источника плазмы М-100, выполненной из горячепрессованной боркремнистой нитридной керамики БГП-10, прошедшей склеивание с обечайкой из титанового сплава ВТ 1-0 по предложенной технологии с формированием заклепочного соединения, с применением клеевой композиции с дополнительными наполнителями, при заявляемых соотношениях толщин и способов подготовки поверхности при формировании клеено-сборного соединения

Ресурс работы узла превысил 5000 ч при разогревах камеры до 800oC в рабочей зоне и до 600oC в зоне клеевого шва, охрупчивания и образования пылевидных продуктов деструкции не наблюдалось.

Термостойкость на базе 12 тыс. теплосмен повысилась в сравнении с известным способом крепления камер в металлической обечайке в 2,1 раза, практически достигнуто согласование коэффициентов линейного и объемного термического расширения соединяемых материалов. Эффективность способа складывается из снижения удельных затрат на вспомогательные материалы, трудоемкость, электроэнергию в сочетании с повышением надежности изделия в целом.

Пример 3. Обечайка ленточная с фланцем цельнометаллическим технологического источника плазмы собиралась в узел с формированием клееносборного соединения с керамикой по предложенной технологии (фиг. 1).

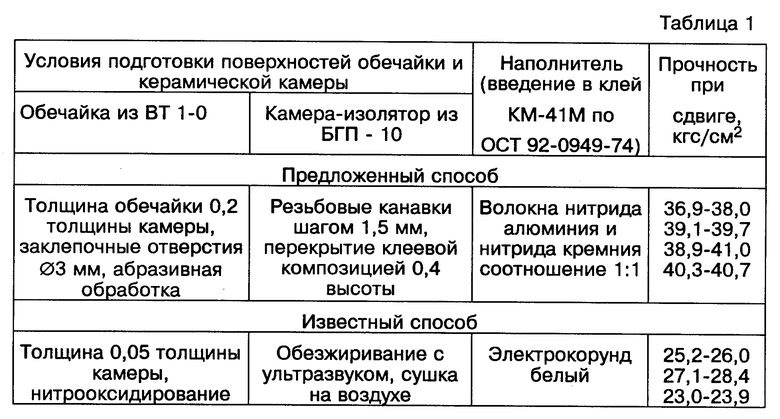

Параметры технологий подготовки и склеивания, а также полученные результаты для данного технологического варианта приведены в табл. 1. При этом в клей КМ-41М было введено 10 вес.ч. кристаллических волокон нитрида алюминия при соотношении остальных компонентов - связующего алюмохромфосфатного по ОСТ 92-1416-79 90 вес.ч., гидрата окиси алюминия по ГОСТ 11 841-76 8 вес.ч., электрокорунда по ОСТ 2МТ 71-5-84 75 вес.ч.

Толщина обечайки была 0,3 мм, по всему периметру обечайки были сформированы заклепочные отверстия диаметром 3,2 мм в шахматном порядке, кратковременное нитрооксидирование предварительно дробеструенной электрокорундом обечайки велось при 750oC, 20 мин.

В результате получены соединение с абсолютно согласованным к.л.т.р. обечайки, керамики, клеевого шва, высокая термостойкость и прочность соединения в 1,5 раза выше, чем в известном способе.

Ресурс работы изделия составил более 4500 ч, обеспечены надежное крепление изолятора и высокая работоспособность при динамических нагрузках; а также при термоциклировании в высоком вакууме.

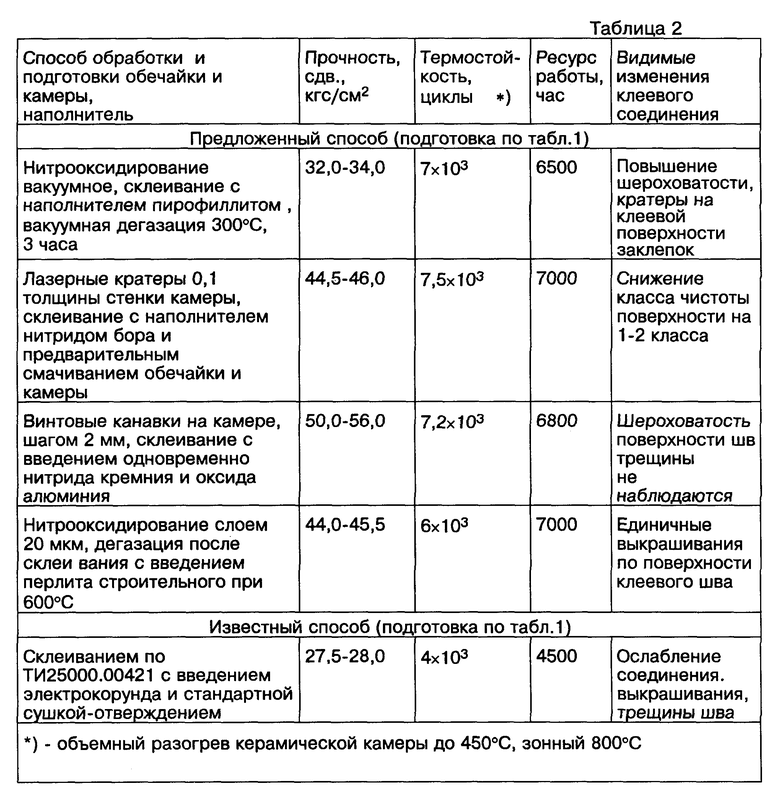

В табл. 2 приведены сравнительные характеристики по прочностным и эксплуатационным характеристикам изделия М-100 ЭРД МТ при выполнении клееносборного узла анодного блока по предложенному и известному способу с различными схемами наполнителей клеевой композиции на базе КМ-41М.

Таким образом, предложенный способ прост в осуществлении, технологичен в исполнении в условиях серийного и опытного производства и позволяет существенно повысить эксплуатационные характеристики изделий.

Кроме того, оказались весьма высокопрочными и надежными клеевые соединения деталей катодов ЭРД МТ, выполненные по заявляемой технологии, при различных толщинах вклеиваемой в металлические обечайки керамики. Так при склеивании коваровых (сплав 29НК) обечаек с керамикой БГП-10 получено высокопрочное соединение, работоспособное при 420 - 500oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И КЕРАМИКИ | 1995 |

|

RU2092611C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ КАТОДНЫХ УЗЛОВ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 1997 |

|

RU2119550C1 |

| Способ изготовления клееносборного инструмента с режущей частью из керамики | 1987 |

|

SU1484445A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОДЖИГНЫХ ЭЛЕКТРОДОВ ИЗ СПЛАВА 29 НК | 1992 |

|

RU2047665C1 |

| КАТОД-КОМПЕНСАТОР | 2000 |

|

RU2173001C1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ ИЗ НИТРИДА КРЕМНИЯ | 2008 |

|

RU2365564C1 |

| СПОСОБ КАРБОБОРИРОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2276202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ПРИПАЯННОЙ РЕЖУЩЕЙ ПЛАСТИНКОЙ | 2005 |

|

RU2279338C1 |

Изобретение относится к области изготовления узлов и деталей электрических реактивных двигателей малой тяги и технологических источников плазмы и может найти применение в металлургии, энергетике, приборостроении. Способ включает применение клеевой композиции на основе алюмохромфосфатного связующего и изготовление металлической обечайки, соединяемой с керамической камерой изолятором с формированием на обечайке заклепочных отверстий и буклевок с заданным шагом. На керамике предусмотрено создание канавок и рельефа заданной геометрии в определенном соотношении толщин обечайки и керамики. В качестве наполнителей предложено применение природных минералов и нитевидных кристаллов, волокон нитридов алюминия, кремния, бора. Способ позволяет существенно повысить прочность, надежность и термостойкость соединения, что приводит к повышению ресурса работы двигателей и источников плазмы. 16 з.п. ф-лы, 2 табл., 4 ил.

Способ клееносборного соединения керамики и металла, преимущественно тонкостенных керамических изоляторов с кольцевыми металлическими обечайками, включающий создание заклепочных отверстий на обечайке перед склеиванием, абразивную обработку поверхности, сборку и склеивание алюмохромфосфатным клеем, отличающийся тем, что обечайку изготовляют из тонколистовой заготовки толщиной 0,1 - 0,2 толщины стенки керамического изолятора и проводят склеивание с покрытием клеевым составом на 0,2 - 0,3 высоты изолятора и заполнением заклепочных отверстий алюмохромфосфатным клеем с наполнением кристаллическими волокнами или порошками природных минералов, содержащих соединения кремния, алюминия, хрома, бора, титана в виде оксидов или нитридов этих элементов при раздельном или одновременном введении их в клей.

| УСТРОЙСТВО ДЛЯ ИЗБИРАТЕЛЬНОГО ВЫЗОВА ТЕЛЕФОННЫХ АППАРАТОВ | 1922 |

|

SU1000A1 |

| Прибор для охлаждения жидкостей в зимнее время | 1921 |

|

SU1994A1 |

| Неорганический наполнитель | 1991 |

|

SU1794935A1 |

| US 4532172 A, 30.07.85. | |||

Авторы

Даты

1999-03-10—Публикация

1996-08-13—Подача