Изобретение относится к металлургии, в частности к химико-термической обработке прецизионных деталей из сплавов на основе молибдена и вольфрама, и может найти применение в энергетике, электронике для космоса.

Известен способ получения силицидных покрытий на молибдене, включающий обработку в порошковых смесях с последующим отжигом при 800-1000оС в течение 4-20 ч.

Недостатки способа в повышенной трудоемкости, нестабильности свойств слоев при термоциклировании в условиях глубокого ваккуума, в экологической загрязненности технологии.

Известен способ боросицилирования молибдена при 1100оС в течение 3-4 ч в засыпках из меди, кремния и фтористого натрия.

Способ неприменим для вакуумных катодных деталей вследствие присутствия меди, трудоемок в осуществлении, не исключает применения фторсодержащего компонента при проведении процесса в воздушной атмосфере.

Наиболее близким к заявляемому является способ вакуумного силицирования молибденовых сплавов, включающий обработку при 1250оС в вакууме 10-5 мм рт. ст. в засыпке, содержащей кремний КР-0 в течение 10-15 ч.

Недостатки способа в применимости преимущественно к деталям без резких переходов сечений, значительная поводка тонкостенных прецизионных деталей, высокая трудоемкость и сложность осуществления.

Цель - повышение термостойкости и улучшение терморадиационных характеристик силицированного слоя при снижении трудоемкости и улучшении технологичности.

Предусматривается также повышение однородности и глубины диффузионного слоя.

Разработанная технология включает нагрев до 950-990оС в составе, содержащем 2-5 мас %. натрия фторкремнистого, выдержку в вакууме 10-3-10-4 мм рт. ст. в течение 2-3,5 ч и заключительный вакуумный отжиг при температуре 1320-1370оС в течение 1-1,5 ч в вакууме 10-4-10-5 мм рт.ст.

Сущность превращений, протекающих при обработке по предложенной технологии, тонкостенных деталей в засыпке, содержащей кремний порошкообразный, окись алюминия и в качестве активатора Na2SiF6, в вакууме вначале при 950-990оС, а затем в вакууме без засыпки при 1320-1370оС, в том, что формируется вначале гексагональный слой дисилицида MeSi2, переходящий на поверхности в более однородный слой Me5Si3. При этом лучшее сочетание коэффициентов линейного термического расширения основы и двухзонного покрытия из силицидов переменного состава существенно улучшает термостойкость при термоциклировании в вакууме.

При практическом осуществлении использовали кремний металлический помола 25-40 мкм химически чистый, а также окись алюминия и борфторат натрия особой чистоты. Силицирование проводили в ретортах малоэнергоемких печей СШОЛ-1. 1,6/12И и СШОЛ-1,6. 1/12И2, вакуум в контейнерах из стали 12Х18Н10Т - труба 95х5 мм создавали одним механическим насосом 2НВР-ВД. Для отжига использовали печи СШВЛ-1. 1,4/25-И1 и СГВ-2.4./15М1 с предельным вакуумом 10-5 мм рт.ст. Скорость нагрева регулировали подаваемой на нагреватели мощностью, скорость охлаждения путем переноса контейнеров на воздух или количеством охлаждающей воды, подаваемой на корпус печи.

П р и м е р. Обоймы эмиссионного узла двигателя малой тяги, предназначенные для размещения эмиттера из гексаборида лантана, изготовленные из молибденового сплава МИ-5, обрабатывали по предложенному способу.

Вначале вели вакуумное силицирование в засыпке из 70 мас.% кремния, 25 мас. % окиси алюминия и 5 мас.% натрия борфтората при температуре 950оС в течение 3,5 ч в вакууме 10-3 мм рт.ст. с подачей в печь моноэтаноламина 3-5 кап/мин, с нагревом и охлаждением со скоростью 250оС/ч.

После распаковки и выгрузки деталей вели вакуумный отжиг при температуре 1320оС в течение 1,5 ч в вакууме 10-4 мм рт.ст. с охлаждением со скоростью 150оС/мин до 560оС.

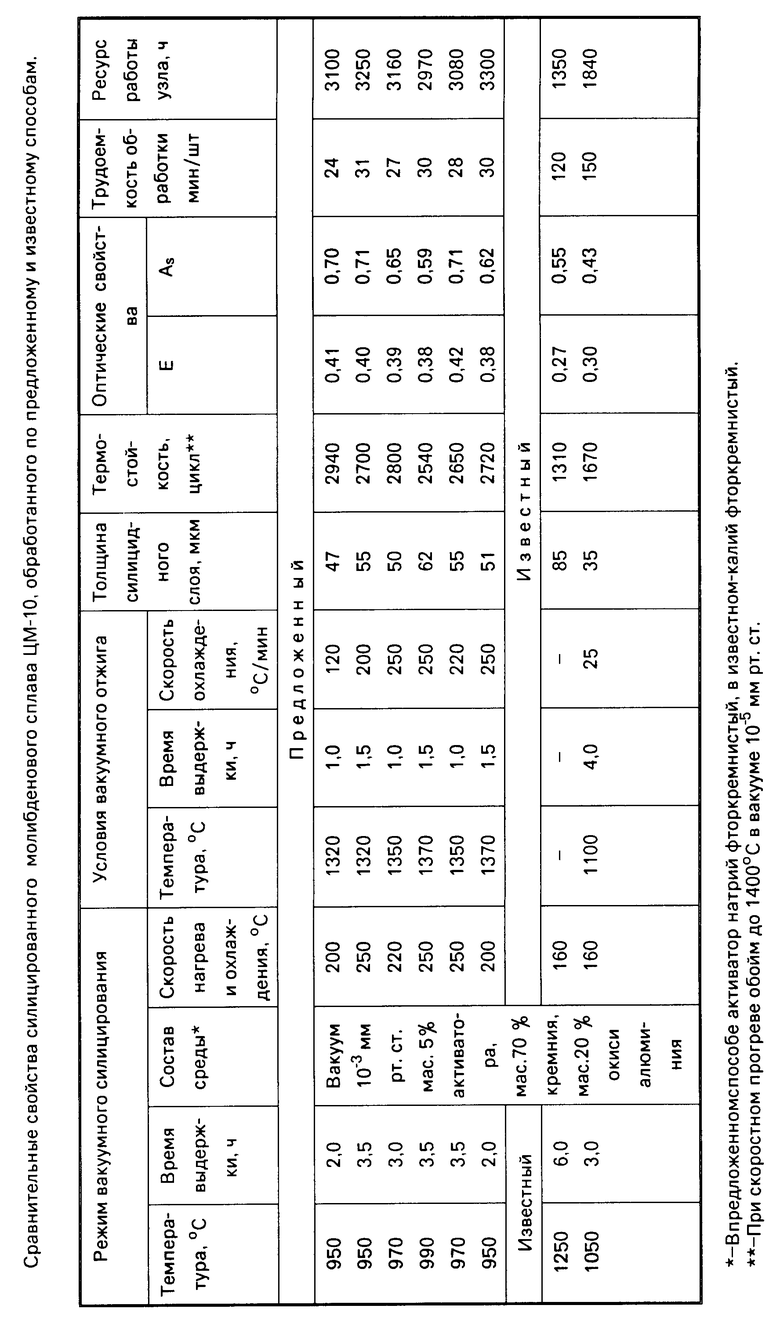

Обработка позволила получить равномерный двухзонный диффузионный силицидный слой толщиной 24-35 мкм однородный и прочно связанный с основным металлом. Термостойкость повысилась до 2500 ч против 1780 ч в известном способе при разогревах в вакууме до 10-6 мм рт.ст. до температуры 1500-1600оС. Получено оптимальное соотношение степени черноты поверхности Е и коэффициента поглощения солнечной радиации Аs, равное 0,6-0,7, что улучшило тепловой режим работы блока в целом. Трудоемкость сократилась в 2,7 раза в сравнении с известным способом, деформация снизилась до 1-3 мкм. В таблице приведены сравнительные характеристики деталей из сплава ЦМ-10 при обработке по различным режимам.

П р и м е р 2. Нагревательные спирали из сплава вольфрама ВР-27-3ВП силицировали по предложенному способу. Силицирование вели в реторте вакуумной печи с "горячей" ретортой СШОЛ-ВНЦ в засыпке из 75 мас.% кристаллического кремния фракции 25 мкм, 23 мас.% окиси алюминия и 2 мас.% натрия кремнийфтористого при температуре 990оС в течение 2 ч при скорости нагрева и охлаждения 200оС/ч.

Вакуумный отжиг при 1370оС в течение 1 ч вели в вакууме 10-5 мм рт.ст., при этом скорость охлаждения была 250оС/мин до 600оС, с подстуживанием до 500оС в течение 2 мин.

В результате обработки сформирован диффузионный двухзонный слой с оптимальным соотношением оптических характеристик при термостойкости более 104 термоциклов. Трудоемкость обработки снизилась в 1,4 раза, а ресурс работы нагревателей в вакууме в присутствии кислородсодержащего компонента повысился в 1,9 раза.

Технология проста в осуществлении, не требует дополнительных затрат на оборудование и вспомогательные материалы, эффективна и существенно увеличивает эксплуатационные свойства нагревателей.

Сущность способа состоит в том, что детали помещают в контейнер в засыпку, содержащую кремний, окись алюминия и 2-5 мас.% натрия фторкремнистого, и проводят силицирование при температуре 950-990°С в вакууме 10-3-10-4 мм рт. ст. в течение 2-3,5 ч, после чего их дополнительно отжигают в вакууме 10-4-10-5 мм рт.ст. при температуре 1320-1370°С в течение 1-1,5 ч. Обработку изделий проводят в вакуумной печи с ретортой из нержавеющей стали. В процессе нагрева и выдержки в вакуумную реторту подается жидкий карбюризатор капельным методом, например моноэтаноламин. Нагрев и охлаждение в процессе силицирования проводят с одинаковой скоростью 200-250°С/ч. Вакуумный отжиг проводят с охлаждением со скоростью 120-250°С/мин до температуры 560-600°С. В процессе вакуумного отжига деталь дважды подстуживают до 450-500°С в течение 2-5 мин. 8 з.п. ф-лы, 1 табл.

| Химико-термическая обработка металлов и сплавов | |||

| Справочник под ред | |||

| Л.С.Ляховича | |||

| М.: Металлургия, 1981, с.136. |

Авторы

Даты

1994-12-30—Публикация

1992-05-13—Подача