Изобретение относится к области раскроя листового материала и может быть использовано при вырезке деталей различной конфигурации лазерным, плазменным и другими высококонцентрированными источниками в машиностроении, текстильной, электротехнической, деревообрабатывающей и других отраслях промышленности. Использование предлагаемого изобретения возможно также при пространственной вырезке отверстий конфигурации предварительно отштампованных деталях в автомобилестроении, авиастроении, вагоностроении и т.д. Большое значение предлагаемый способ раскроя имеет для разделки деталей из листов больших толщин.

Известные способы вырезки деталей (см., например, [1]) заключаются в последовательной вырезке всех деталей на листе, от первой до последней. Причем каждый раз перед началом вырезки детали резак осуществляет врез в металл листа. После этого резак полностью обходит контур вырезаемой детали. Далее осуществляется отключение источника энергии и резак осуществляет холостой переход к месту начала вырезки новой детали. Включается источник питания, осуществляется новый врез в металл листа и технологический цикл вырезки детали повторяется до полной вырезки всех деталей на листе.

Однако вышеописанные традиционные способы раскроя листового материала имеют следующие недостатки.

1. Низкая производительность обработки, обусловленная большим количеством холостых переходов, т.е. расстояний переходов резака от вырезанной детали к точке начала реза следующей детали.

2. Необходимость осуществления процесса вреза в лист при вырезке каждой детали. Процесс вреза ведет к возникновению дефектов в точке вреза, возникающих из-за начальных процессов взаимодействия излучения с поверхностью обрабатываемого листа. Неизбежно возникающие температурные градиенты как на поверхности листа, так и внутри него, ведут к возникновению поверхности облака плазмы, как следствие этого большой нестабильности коэффициента поглощения. При этом может возникать сильный газодинамический разлет горячей ванны. Все это ведет к возникновению дефектов в месте вреза - искажению формы вырезаемой детали, самопроизвольному прохождению видов термической обработки, и как следствие, к различным свойствам металла в разных местах детали. Особенно это заметно при разделке толстых листов.

Существует другой способ раскроя листового материала [2], выбранный за прототип, имеющий более высокую производительность по сравнению с аналогом. Способ заключается в следующем. Обработку начинают от начальной точки на контуре обрабатываемой детали и ведут ее до той точки на вырезаемом контуре, от которой расстояние до следующей обрабатываемой детали минимально. После этого выполняется холостой переход к этой детали и начинается ее вырезка. Вырезку осуществляют до той точки, от которой расстояние до третьей вырезаемой детали минимально. Далее производят переход от второй детали к третьей и так далее до последней детали. Последняя деталь вырезается полностью. От нее резак осуществляет холостой переход по кратчайшему расстоянию до предпоследней детали и также осуществляет ее окончательную вырезку и т.д. до первой детали.

Вышеописанный способ позволяет сократить время, затрачиваемое на осуществление холостых переходов, и тем самым повысить производительность обработки. Однако при выполнении этого способа количество холостых переходов и время, затрачиваемое на их осуществление, хотя и сокращаются, но остаются. Кроме того, для вырезки каждой детали необходимо осуществлять операцию врезки в материал, что приводит к вышеописанным дефектам деталей.

Задачами, решаемыми предлагаемым изобретением, являются повышение производительности работ, а также качества вырезаемых деталей.

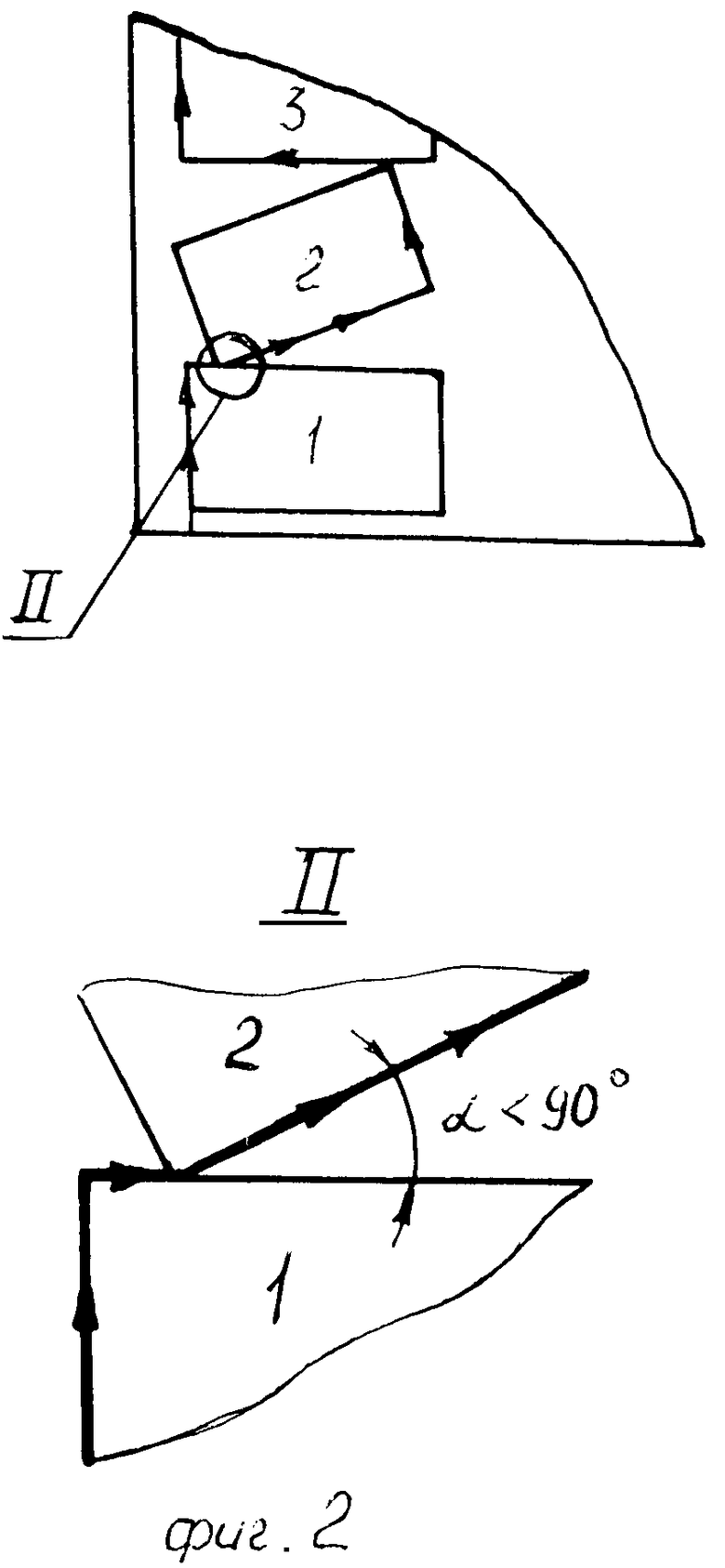

Вышеуказанные задачи решаются тем, что вырезку детали начинают на краю листа, предполагаемые для вырезки детали программируют таким образом, что имеют со следующей деталью точку касания, равную ширине реза, а все детали выставлены в непрерывную цепочку с последовательным расположением деталей. Вырезка осуществляется с первой детали в цепочке с переходом на последующие детали, а последняя деталь вырезается полностью и вырезка деталей далее осуществляется в обратной последовательности. Способ поясняется иллюстрациями (фиг. 1, 2). Лазерный луч осуществляет врез на краю листа (точка А). После этого луч перемещается до контура детали и начинает вырезать его (для округлых деталей лучше по касательной). В месте контакта детали 1 с деталью 2 (точка Б) осуществляется переход на вырезку детали 2 и т.д. до последней детали (деталь 20). Ее резак вырезает полностью. После этого резка осуществляется в обратной последовательности до вырезки всех деталей.

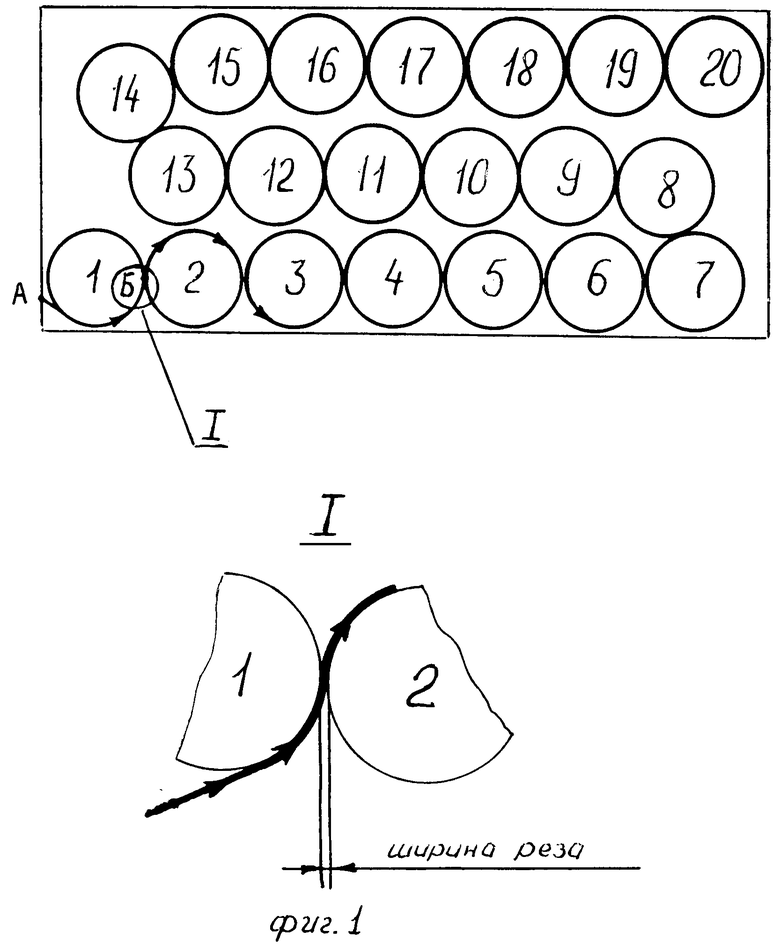

При вырезке деталей некруглой формы (фиг. 2) переход на вырезку последующей детали осуществляется также в месте контакта, но использование предлагаемого способа раскроя позволяет полностью сократить число переходов и тем самым повысить производительность вырезки.

При этом полностью исключаются операции вреза в материал листа, что также повышает производительность вырезки, а также повышает качество вырезаемой детали. В точке касания деталей осуществляется переход от одной вырезаемой детали к другой, причем переход осуществляется либо по касательной, либо под углом 90o.

Источники информации

1. Канторович П.В. и др. Расчет рационального раскроя промышленных материалов. -Л.: 1951, с. 26 - 54.

2. Авторское свидетельство N 1803291 от 11.09.91.

Способ может быть использован для вырезки деталей различной конфигурации из листовых материалов. В качестве высококонцентрированного источника могут выступать лазерный луч, плазма и другие. Изобретение может быть использовано в машиностроении, текстильной, электротехнической, деревообрабатывающей отраслях промышленности. Вырезаемые детали располагаются в непрерывную цепочку на листе. Каждая деталь, начиная с первой, имеет с последующей точку касания, равную ширине реза. Вырезка деталей осуществляется, начиная с первой, в цепочке детали и далее по цепочке до последней. Последняя деталь вырезается полностью. Далее все производится в обратном порядке. В месте касания деталей осуществляется переход от вырезки одной детали на другую. Использование способа раскроя позволяет полностью сократить число холостых переходов и тем самым повысить производительность вырезки. При этом полностью исключаются операции вреза в материал листа, что также повышает производительность вырезки, а также повышает качество вырезаемой детали. 2 з.п.ф-лы, 2 ил.

| Способ раскроя листового материала путем его резки высококонцентрированным источником энергии | 1991 |

|

SU1803291A1 |

| Канторович П.В | |||

| Расчет рационального раскроя промышленных материалов, -Л.: 1951, с.26-54 | |||

| US 4425491 A1, 1984 | |||

| US 4161646 A1, 1982. | |||

Авторы

Даты

1998-10-10—Публикация

1997-06-17—Подача