Изобретение относится к области термической обработки и может быть использовано при закалке матриц для выдавливания, высадки и других операций.

Штампы, у которых требуется сочетание высокой твердости с высокой динамической прочностью, подвергаются объемной изометрической закалке (Раузин Я. Р. Термическая обработка хромистой стали. - М.: Машиностроение, 1978, с. 245).

Недостатком такой закалки является то, что как внутренняя (рабочая) полость штампа, так и наружная поверхность контактируют с охладителем и принимают высокую твердость, в результате чего снижается динамическая прочность штампа.

Известно также "Устройство для струйной закалки деталей" (А.С. N 1401893 кл. C 21 D 1/673).

Устройство содержит опорную плиту и установленные на ней верхнюю прижимную плиту с сопловыми отверстиями и фиксатор.

Недостатком данного устройства является то, что сопловые отверстия в фиксаторе расположены наклонно.

Наиболее близким по технической сущности является "Устройство для струйной закалки матриц", содержащее опорную плиту, на которой размещены полый фиксатор и втулка с соплом, имеющая возможность перемещения вдоль оси (А.С. N 33989, C 21 D 9/08, C 21 D 1/62, 1933).

Здесь закалка осуществляется поступательно движущейся закалочной жидкостью.

Недостатком данного устройства является то, что в начале охлаждения у закаливаемой поверхности образуется паровая пленка, замедляющая охлаждение внутренней полости.

Целью предлагаемого изобретения является расширение области применения струйной закалки за счет придания охладителю максимального вращательного импульса.

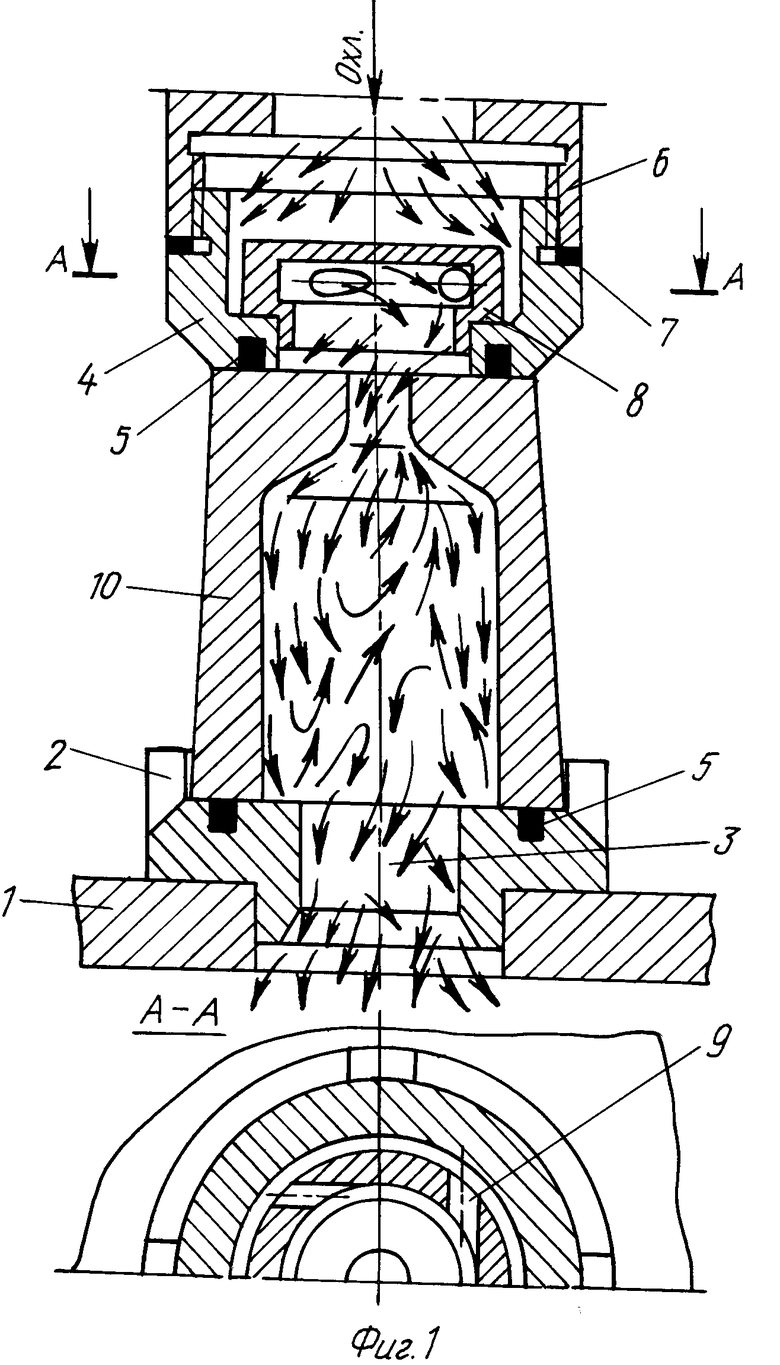

Сущность изобретения заключается в том, что завихритель, размещенный в верхней прижимной плите, изготовлен в виде цилиндрической полости, в боковой стенке которой, касательно к внутренней поверхности выполнены отверстия, перпендикулярные к магистральному потоку охладителя, что позволяет придать жидкости максимальный вращательный импульс.

Охлаждение внутренней полости матрицы, обращенной к фиксатору, производится охладителем, вытекающим из калибрующей части (очка) матрицы.

В результате поступательного и вращательного движения охладитель, вытекающий из калибрующей части, отбрасывается к стенкам полости, ударяется о выступающий край фиксатора, отражается от внутренней полости матрицы, что обеспечивает интенсивную турбулизацию охладителя в полости и интенсивное ее охлаждение.

Существенные отличия авторы видят в том, что завихритель, размещенный в прижимной плате, выполнен в виде цилиндрической полости, в боковой стенке которой касательно к внутренней поверхности выполнены отверстия, перпендикулярные к магистральному потоку охладителя, что обеспечивает придание охладителю максимального вращательного импульса.

Сущность изобретения поясняется чертежами.

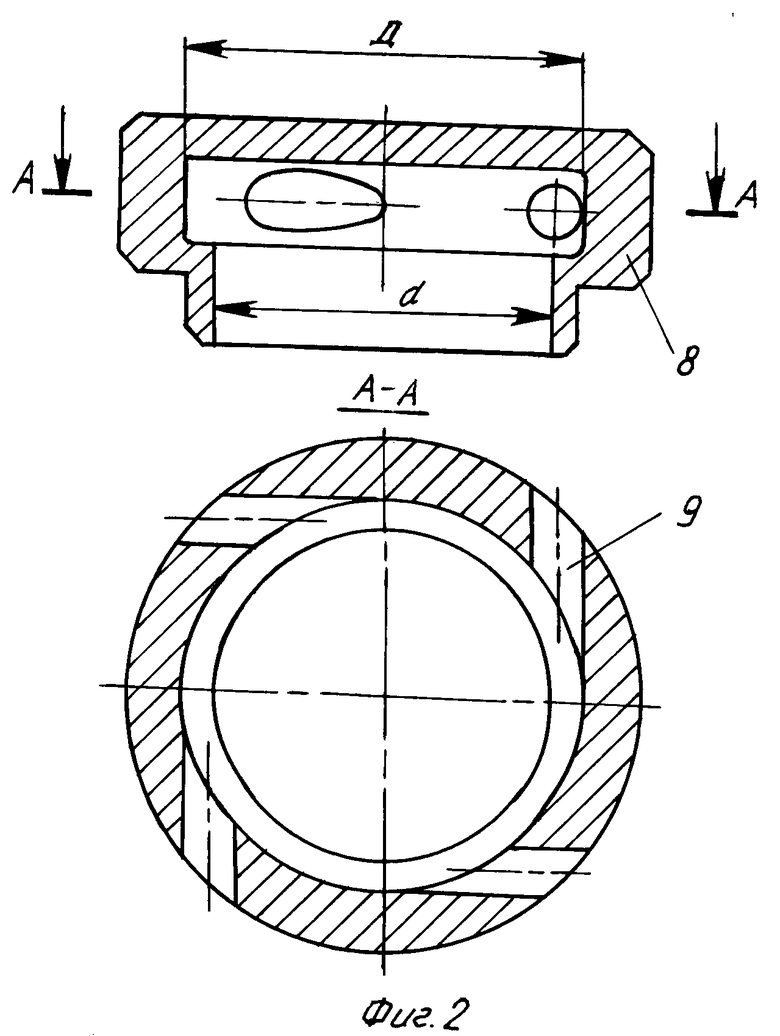

На фиг. 1 представлен общий вид устройства в разрезе; на фиг. 2 - завихритель в разрезе.

Устройство содержит опорную плиту 1, фиксатор 2 с центральным сливным отверстием 3, прижимную плиту 4 с уплотнителем 5, сопло 6 с прокладкой 7, размещенной между соплом и верхней плитой, завихритель 8 с отверстиями 9, касательными к внутренней поверхности, и матрицу 10.

Устройство работает следующим образом.

В исходном положении плита 4 находится в верхнем положении. Деталь 10 (матрицу), нагретую до закалочной температуры, устанавливают в фиксатор 2, затем действием сжатого воздуха плиту 4 перемещают вниз до упора в матрицу. После того, как матрица будет зажата между верхней плитой 4 и фиксатором 2, через завихритель 8 в торец матрицы подается охладитель, который затем через калибрующее очко поступает в полость, образованную матрицей и выступом фиксатора, и далее через сливное отверстие 3 в бак. Подача охладителя на торец матрицы через отверстие 9 в завихрителе придает потоку вращательное и поступательное движение, в результате чего охладитель отбрасывается к стенкам полости матрицы, при перемещении вниз ударяется о выступающий край фиксатора, отражается от него, а затем от внутренних стенок полости матрицы, что обеспечивает интенсивную турбулизацию охладителя и соответственно равномерное и интенсивное охлаждение внутренней полости матрицы. Закалка турбулизированным охладителем увеличивает твердость и глубину закаленного слоя, создает на охлаждаемой поверхности напряжения сжатия, что повышает прочность и износостойкость матриц.

После охлаждения матрицы до комнатной температуры верхняя плита 4 перемещается вверх. Затем матрица снимается с фиксатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ | 1991 |

|

RU2041703C1 |

| Способ термомеханической обработки штампового инструмента | 1977 |

|

SU621758A1 |

| СПОСОБ СНИЖЕНИЯ ОТЛОЖЕНИЯ КОКСА В СЫРЬЕВЫХ ЗМЕЕВИКАХ ТРУБЧАТЫХ ПЕЧЕЙ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ КОКСООТЛОЖЕНИЯ | 1995 |

|

RU2089783C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЭКЗОТЕРМИЧЕСКИХ ПОРОШКОВЫХ СМЕСЕЙ | 1995 |

|

RU2102187C1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ СТЕКЛА | 1989 |

|

SU1780267A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2107572C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1995 |

|

RU2093753C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ГОРЯЧИХ ПРОДУКТОВ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1998 |

|

RU2165827C2 |

| СПОСОБ КОНТРОЛЯ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2168150C2 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2000 |

|

RU2194590C2 |

Изобретение относится к области термической обработки и может быть использовано при закалке матриц для выдавливания, высадки, вытяжки и других операций. Целью изобретения является расширение области применения струйной закалки за счет турбулизации потока охладителя завихрителем. 2 ил.

Устройство для струйной закалки матриц, содержащее опорную плиту с установленным на ней фиксатором и прижимную плиту с соплом, отличающееся тем, что устройство снабжено размещенным в прижимной плите завихрителем в виде цилиндрической полости, в стенке которой касательно ее внутренней поверхности и перпендикулярно продольной оси выполнены сквозные отверстия, при этом прижимная плита имеет возможность перемещения вдоль оси.

| Раузин Я.Р | |||

| Термическая обработка хромистой стали | |||

| -М.: Машиностроение, 1978, с.245 | |||

| SU, 1401893, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, 33989, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-10-10—Публикация

1993-06-01—Подача