Изобретение относится к обработке металлов давлением, в частности к процессам закрепления труб в трубных решетках путем локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором трубу устанавливают в отверстие решетки, имеющее кольцевую канавку, фиксируют трубу от возможного осевого перемещения с последующим ее закреплением в решетке путем приложения осевого сжимающего усилия к торцу трубы (а. с. N 277712, кл. B 21 D 39/06, 05.08.70).

К недостаткам известного способа следует отнести.

Понижение характеристики прочности и герметичности сборки из-за наличия только одной кольцевой канавки, а также неравномерности радиальной деформации трубы. Последнее существенно сказывается на заполнении кольцевых канавок в ремонтных решетках, когда исходный односторонний зазор может достигать величины в 0,7 мм.

Большие радиальные давления на стенки решетки, что вызывает ее деформацию за пределами упругости. При этом с увеличением исходного одностороннего зазора между трубой и решеткой наблюдается увеличение этого радиального давления и, как следствие, интенсивное коробление решетки.

Известен способ закрепления труб в трубных решетках, включающий формирование кольцевых выступов на внешней поверхности концов трубы, установку трубы в отверстие решетки, имеющее кольцевые выемки прямоугольного поперечного сечения, обеспечивая совпадение выступов и выемок, фиксацию трубы от возможного осевого смещения и последующее ее закрепление в решетке путем приложения радиального усилия со стороны внутренней поверхности трубы [1].

К недостаткам известного способа закрепления труб в трубных решетках следует отнести.

Наличие кольцевых выступов с прямоугольным поперечным сечением, что обуславливает их небольшие геометрические размеры и, как следствие, закрепление трубы в решетке осуществляется процессом заполнения объемов кольцевых выемок материалов трубы, последнее не гарантирует требуемую герметичность сборки.

Отсутствует упрочнение материала трубы в процессе получения кольцевых выступов, что не обеспечивает необходимую прочность сборки.

Задачей изобретения является разборка такого способа закрепления труб в трубных решетках на стадии ремонта теплообменного аппарата, который в условиях регламентируемого силового воздействия на решетку позволил бы повысить характеристики прочности и герметичности сборки с учетом того, что труба устанавливается в отверстие решетки с возможным зазором до 0,7 мм на сторону.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем формирование кольцевых выступов на внешней поверхности концов трубы, установку трубы в отверстие решетки, имеющее кольцевые выемки прямоугольного поперечного сечения, обеспечивая совпадение выступов и выемок, фиксацию трубы от возможного осевого смещения и последующее ее закрепление в решетке путем приложения радиального усилия со стороны внутренней поверхности трубы, согласно изобретению, перед установкой трубы в отверстие решетки на конце трубы образуют внешнее утолщение, например, посредством последовательной высадки с одновременной калибровкой отверстия трубы на длине утолщения, а кольцевые выступы формируют на утолщенной части трубы, получая сначала кольцевые выступы с трапециевидным поперечным сечением и геометрическими размерами, превышающими требуемые, после чего доводят геометрические размеры кольцевых выступов до требуемых путем поверхностного деформирования материала трубы, например обкаткой калибрами.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет:

регламентировать силовое воздействие трубы на решетку;

обеспечить повышение (по сравнению с известным техпроцессом - прототипом) стабильные характеристики прочности и герметичности сборки;

уменьшить коррозию материала трубы за счет наведения на ее поверхности (по местоположению кольцевых выступов) сжимающих остаточных напряжений;

уменьшить утонение стенки трубы, т.к. формирование кольцевых выступов на ее внешней поверхности производится заблаговременно.

Это объясняется тем, что бандажирование концов трубы путем формирования с внешней стороны кольцевых выступов создает предпосылки для закрепления трубы в трубной решетке посредством прогнозируемого внедрения кольцевых выступов на трубе в кольцевые выемки трубной решетки, что устраняет коробление решетки и обеспечивает требуемую герметичность сборки, а упрочнение материала трубы в процессе бандажирования обуславливает повышенные характеристики прочности механического соединения

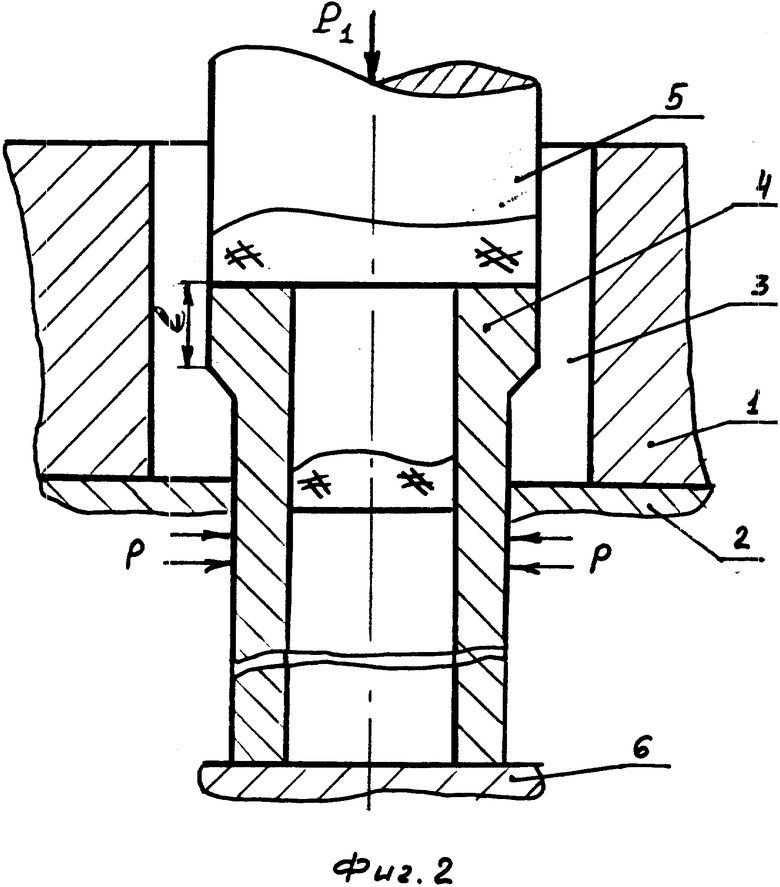

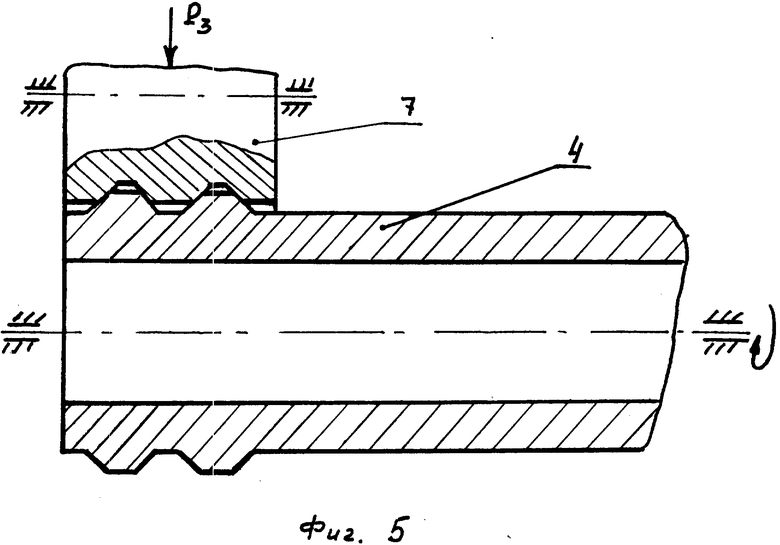

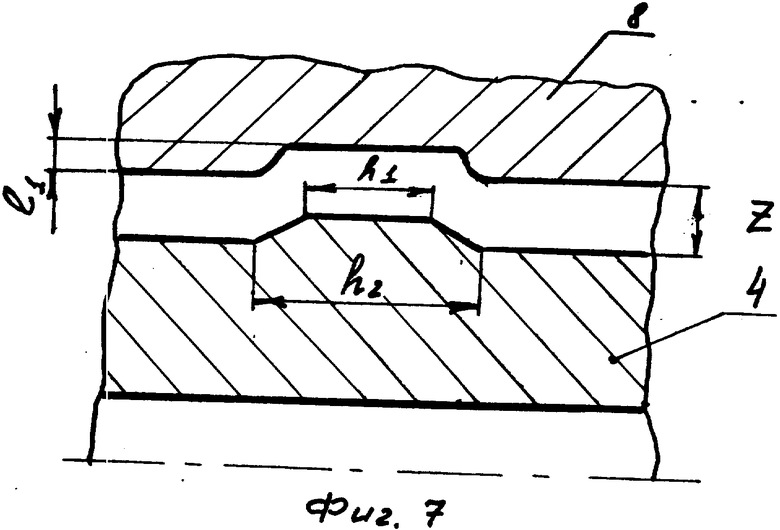

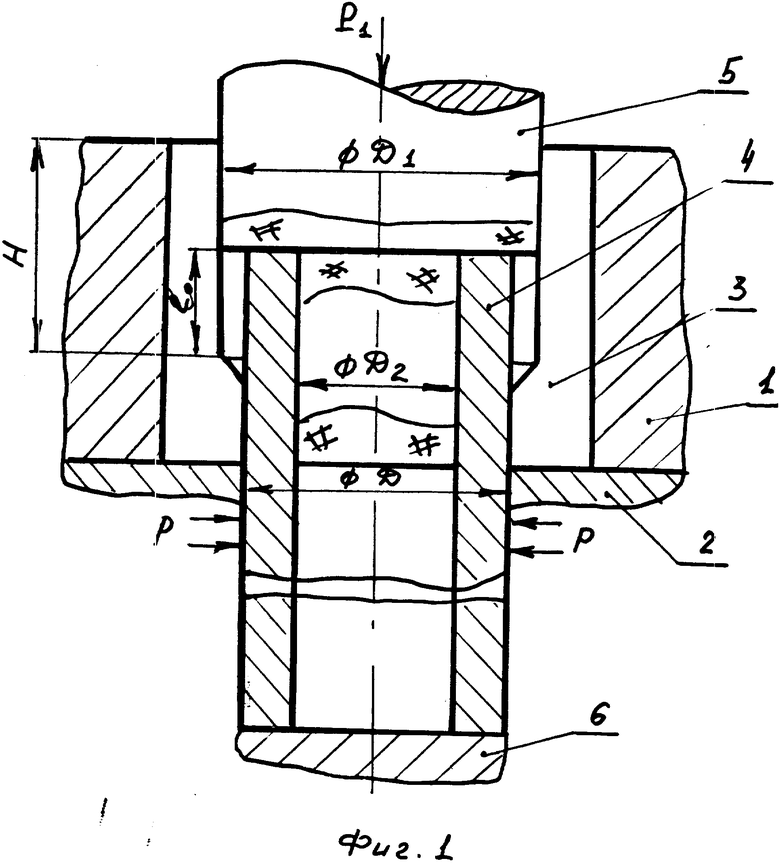

На фиг. 1 показано исходное положение штамповой оснастки и трубы перед формированием утолщения на длине l трубы; на фиг. 2 - стадия окончания формирования утолщения на длине l трубы с одновременной калибровкой ее отверстия; на фиг.3 - исходное положение штамповой оснастки и трубы перед формированием утолщения на длине l1 трубы; на фиг.4 - стадия окончания формирования утолщения на длине l1 трубы с одновременной калибровкой ее отверстия; на фиг. 5 - стадия доведения геометрических размеров кольцевых выступов до требуемых в процессе обкатки калибрами; на фиг. 6 - исходное положение решетки и трубы перед выполнением операции закрепления последней в отверстие решетки; на фиг.7 - увеличенное сечение по местоположению кольцевой выемки решетки и кольцевого выступа трапециевидного поперечного сечения трубы; на фиг. 8 - стадия заполнения кольцевой выемки материалом трубы при операции развальцовки; на фиг. 9 - сборка (труба в трубной решетке) с материала трубы при упругой разгрузке решетки.

Вариант осуществления изобретения состоит в следующем.

Обойму 1 из закаленной стали, например марки У8А, размещают на плите 2, имеющей сквозное отверстие диаметром D. В отверстие обоймы 1 по посадке движения устанавливают разъемную по образующей матрицу 3, имеющую ступенчатое отверстие. Причем меньшее отверстие имеет диаметр D, а большее отверстие - диаметр D1. Глубина большей ступени равна H. Обойму 1 располагают соосно отверстию в плите 2 и трубу 4 устанавливают в отверстие матрицы 3 таким образом, чтобы свободный конец трубы отстоял от донной поверхности углубления на расстоянии l0. В отверстие трубы 4 устанавливают ступенчатый пуансон 5. При этом большая ступень пуансона 4 выполнена по посадке движения по отношению к диаметру D1 в матрице 3, а диаметр меньшей ступени пуансона 4 выполнен с минимальным зазором по отношению к диаметру D2, отверстия в трубе 4, труба 4 зафиксирована от осевого перемещения радиальным давлением P и оперта свободным концом на плиту 6 (фиг.1).

При воздействии статическим усилием P на торец пуансона 5 вызывают его перемещение в осевом направлении. В результате под кольцевой поверхностью пуансона 5 возникают давления, вызывающие пластическое сжатие материала трубы 4 на длине l0. Как следствие, имеет место формирование внешнего утолщения с диаметром D1, калиброванием внутренним диаметром, соответствующим диаметру малой ступени пуансона 4, и длиной, равной l (фиг.2).

Затем производят осевое перемещение, например, трубы 4 относительно технологической оснастки на величину l0.

Прикладывая осевое сжимающее усилие P2 к торцу трубы 4 через пуансон 5, вновь вызывают перемещение последнего (фиг.3). Производится формирование утолщения на длине l (фиг.4). Таким образом, общая длина внешнего утолщения составляет 2l, а длина калиброванного участка отверстия в трубе превышает величину 2l.

Далее трубу 4 извлекают из технологической оснастки и режущими методами образуют в пределах высоты утолщения два кольцевых выступа с трапециевидным профилем, причем геометрические размеры выступов превышают требуемые. После чего, установив трубу, например, в токарный станок и зафиксировав ее от осевого перемещения, осуществляют доведение геометрических размеров кольцевых выступов до требуемых. Для чего, используя калибр 7, имеющий возможность, осевого вращения, выполняют подачу усилием P3 калибра 7 в направлении трубы 4, перпендикулярно оси последней (фиг.5). Вращение трубы 4, при наличии ее контакта с калибром 7, вызывает процесс обкатывания им кольцевых выступов.

Оптимальная подача калибра 7 в направлении трубы 4, а также выбор оптимальной скорости вращения последней определяют процесс поверхностного пластического деформирования материала трубы по местоположению кольцевых выступов с доведением геометрических размеров последних до требуемых. В поверхностных пластически деформированных слоях трубы 4 формируется поле сжимающих остаточных напряжений первого рода. Далее трубу 4 устанавливают в трубную решетку 8, обеспечивая совпадение оси кольцевых выступов на трубе 4 с кольцевыми выемками на решетке 8 (фиг.6). Контроль за расположением кольцевых выступов на трубе 4 осуществляет по длине h свободной ее части, выступающей над свободной поверхностью трубной решетки 8.

Операцию закрепления трубы 4 в трубной решетке 8 выполняют путем приложения радиального сжимающего усилия к внутренней поверхности трубы 4, согласно прототипу, инструментом - вальцовкой 9. При исходных размерах кольцевых выступов на трубе 4 трапециевидного профиля с меньшим основанием h1 и большим основанием h2, геометрическими размерами кольцевой выемки в трубной решетке 8 - шириной l и глубиной l1, начальным односторонним зазором Z между трубой 4 и трубной решеткой 8 операция реализуется следующим образом. Приложение радиального давления P к ролику инструмента-вальцовки 9 с одновременным вращением последнего вызывает раздачу трубы 4 и первоначальное касание ее кольцевыми выступами кромок кольцевой выемки решетки 8 в двух точках а и б, что соответствует средней линии поперечного сечения кольцевого выступа (фиг.7). Дальнейшая раздача трубы 4 несколько возрастающим радиальным давлением сопровождается внедрением кольцевых выступов трубы 4 в кольцевые выемки материалом трубы и происходит в условиях деформации кольцевой выемки по ширине, что при снятии деформирующего давления каких-либо неплотностей между трубой 4 и решеткой 8(фиг.8 и 9).

Опытно-промышленная проверка разработанного способа прошла при закреплении труб из стали 10 с поперечным сечением 25 ± 2,5 мм в отверстиях трубной решетки диаметром 26,4 мм из стали Ст.3. Толщина трубной решетки составляла 40 мм. В технологической штамповой оснастке из стали У8А с твердостью HRC 56-58 ед. осуществляли высадку концов трубы с формированием на ее внешней поверхности утолщений диаметром 26 мм. Холодную высадку выполняли на гидравлическом прессе ПСУ-250 при максимальном усилии в 0,4 мм. Изготовление бандажей производили на токарноревольверном станке модели 1Е 365 БП, обеспечивающем точность изготовления по h для наружной обработки с шероховатостью поверхности до Rz 2,5. Геометрические размеры бандажированных участков труб имели завышенные (в среднем на 0,2 мм) значения относительно требуемых. Чистовую обработку бандажей проводили методом откатывания с подачей до 0,06 мм/об и скоростью обкатывания не более 200 м/мин. Во избежание налипания металла трубы на инструмент использовали СОЖ. Закрепление труб в решетке осуществляли на оборудовании и вальцовками фирмы "Индреско". Утонение стенок трубы не превышало 0,15 мм.

Испытаниями по определению характеристик прочности и герметичности выявлено: прочность сборки более чем на 60% по отношению к прочности, обеспечиваемой известной технологией - прототипом, уровень герметичности обусловил 100%-ную пригодность закрепления труб в трубных решетках.

Изобретение может быть использовано при ремонте теплообменных аппаратов, применяемых в различных отраслях промышленности, а также в энергетических установках судов и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129056C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129054C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129055C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2109589C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2133165C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2132759C1 |

| СПОСОБ УДАЛЕНИЯ ТРУБ ИЗ ТРУБНЫХ РЕШЕТОК | 1996 |

|

RU2131083C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2160174C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2096118C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2133164C1 |

Изобретение относится к обработке металлов давлением, в частности,- к процессам закрепления труб в трубных решетках путем локализованного направленного пластического деформирования материала трубы. Способ закрепления труб в трубных решетках включает формирование кольцевых выступов на внешней поверхности концов трубы, установку трубы в отверстие решетки, имеющее кольцевые выемки прямоугольного поперечного сечения. Обеспечивая совпадение выступов и выемок, осуществляют фиксацию трубы от возможного осевого смешения и последующее ее закрепление в решетке путем приложения радиального усилия со стороны внутренней поверхности трубы. Перед установкой трубы в отверстие решетки на конце трубы образуют внешнее утолщение, например, посредством последовательной высадки с одновременной калибровкой отверстия трубы на длине утолщения, а кольцевые выступы формируют на утолщенной части трубы, получая сначала кольцевые выступы с трапециевидным поперечным сечением и геометрическими размерами, превышающими требуемые, после чего доводят геометрические размеры кольцевых выступов до требуемых путем поверхностного деформирования материала трубы, например обкаткой калибрами. 9 ил.

Способ закрепления труб в трубных решетках, включающий формирование кольцевых выступов на внешней поверхности концов трубы, установку трубы в отверстие решетки, имеющее кольцевые выемки прямоугольного поперечного сечения, обеспечивая совпадение выступов и выемок, фиксацию трубы от возможного осевого смещения и последующее ее закрепление в решетке путем приложения радиального усилия со стороны внутренней поверхности трубы, отличающийся тем, что перед установкой трубы в отверстие решетки, на конце трубы образуют внешнее утолщение, например, посредством последовательной высадки с одновременной калибровкой отверстия трубы на длине утолщения, а кольцевые выступы формируют на утолщенной части трубы, получая сначала кольцевые выступы с трапециевидным поперечным сечением и геометрическими размерами, превышающими требуемые, после чего доводят геометрические размеры кольцевых выступов до требуемых путем поверхностного деформирования материала трубы, например обкаткой калибрами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 265060, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-03-27—Публикация

1996-08-20—Подача