Изобретение относится к области машиностроения, преимущественно к изготовлению продольношовных труб малого диаметра с малыми толщинами стенок.

Методы сварки продольношовных тонкостенных труб лазером позволяют получить сварные швы высокого качества, но в то же время все известные методы имеют некоторые недостатки. Особенные трудности возникают при изготовлении труб малого диаметра.

Известен способ сварки продольношовных труб, включающий формирование трубчатой заготовки из полосы сгибанием ее краев относительно их плоскости симметрии, проходящей через продольную ось полосы, при одновременном перемещении полосы в направлении ее продольной оси, причем трубчатую заготовку ориентируют так, что упомянутая плоскость симметрии пространственно расположена в вертикальной плоскости, совмещение краев трубчатой заготовки путем ее сжатия, осуществляемое в плоскости совмещения, которая ортогональна упомянутой плоскости симметрии трубчатой заготовки, направление по плоскости симметрии луча лазера с наружной стороны трубчатой заготовки в точку совмещения ее краев (PCT, A, WO 88/08353).

В этом способе используют поляризованный луч, причем параллельный луч лазера направляют перпендикулярно плоскости совмещения на линию стыка свариваемых краев. Плоскость колебаний электрического вектора поля ориентируется вертикально к плоскости совмещения и параллельно в вертикальной плоскости к плоскости стыка краев трубчатой заготовки. Поляризованный лазерный луч при прохождении между краями трубчатой заготовки параллельно направлению их движения почти полностью на них отражается и проникает в точку совмещения краев. Направленный в угол лазерный луч обеспечивает при большом КПД оплавление свариваемых краев и образует плазму, поглощающую лазерное излучение. Принципиально возможно использование лазерного излучения почти без потерь, поскольку сфокусированный лазерный луч направляется в точку совмещения краев трубчатой заготовки, расположенную в углу их стыка. Другим из преимуществ способа для изготовления тонкостенных труб является то, что за счет выбора указанного направления луча лазера протяженная стенка трубчатой заготовки выполняет роль своеобразной подложки, препятствуя повреждению стенке, расположенной противоположной сварному шву, а также образованию грата.

Способу характерны следующие ограничения. Необходимость высокой точности наведения лазерного луча вдоль плоскости симметрии, т.к. при отклонениях возможно полное отражение луча лазера от краев трубчатой заготовки с выходом его в противоположном направлении, при этом лазерный луч не достигнет точки совмещения кромок. Сближение же краев трубчатой заготовки по оптимальной траектории трудно выполнимо.

Для полного прогрева свариваемых краев по толщине необходим охват нагреваемых поверхностей сфокусированным лазерным лучом, и тот должен иметь эллиптическую форму поперечного сечения с большой осью эллипсса, равной толщине краев стенки трубчатой заготовки. Это требует применения специальной оптики. Поэтому для каждой толщины стенки трубчатой заготовки требуется своя, соответствующая толщине металла фокусирующая система. В настоящее время получение фокусирующей оптики таких размеров, чтобы ее можно было установить в продольной прорези стенки трубчатой заготовки, проблематично.

Известен способ изготовления продольношовных труб сваркой лазером, включающий формирование трубчатой заготовки из полосы сгибанием ее краев относительно их плоскости симметрии, проходящей через продольную ось полосы, при одновременном перемещении полосы в направлении ее продольной оси, причем трубчатую заготовку ориентируют так, что упомянутая плоскость симметрии пространственно расположена в вертикальной плоскости, совмещение упомянутых краев трубчатой заготовки путем ее сжатия, осуществляемое в плоскости совмещения, которая ортогональна упомянутой плоскости симметрии трубчатой заготовки, направление по плоскости симметрии луча лазера с наружной стороны трубчатой заготовки в точку совмещения ее краев под прямым углом к продольной оси по ходу перемещения заготовки (US, A, 3539760).

По сравнению с предыдущем способом этот характеризуется низким КПД, т.е. из-за наличия продольной прорези, образованной краями стенки трубчатой заготовки, часть энергии лазерного излучения не используется в сварочном процессе. Прошедшая через продольную прорезь часть лазерного излучения может стать причиной повреждения противолежащей прорези стенки трубчатой заготовки, особенно при сварке труб малого диаметра.

Кроме того, круглая форма поперечного сечения луча лазера не является рациональной, т.к. энергетическая плотность фокального пятна получается хуже, чем, например, при эллиптическом луче из-за большой разницы площадей этих фигур.

Известен также способ изготовления продольношовных труб сваркой лазером, включающий формирование трубчатой заготовки из полосы сгибанием ее краев относительно их плоскости симметрии, проходящей через продольную ось полосы, при одновременном перемещении полосы в направлении ее продольной оси, причем трубчатую заготовку ориентирую так, что упомянутая плоскость симметрии пространственно расположена в вертикальной плоскости, совмещение упомянутых краев трубчатой заготовки путем ее сжатия, осуществляемое в плоскости совмещения, которая ортогональная упомянутой плоскости симметрии трубчатой заготовки, направление по плоскости симметрии луча лазера с наружной стороны трубчатой заготовки в точку совмещения ее краев под острым углом к продольной оси по ходу перемещения заготовки (US, A, 3539760).

Направление луча под острым углом к продольной оси позволяет уменьшить возможность повреждения стенки, противоположной продольной прорези, и сформировать в плоскости падения круглого лазерного луча пятно эллиптической формы без применения специальной фокусирующей оптики.

Ограничением этого способа, также как и предыдущих, особенно для тонкостенных труб малого диаметра (с толщиной стенки трубчатой заготовки менее 1 мм и диаметром менее 10 мм) является возникновение в процессе сварки высоких величин продольных напряжений, сжимающих или растягивающих кромки трубчатой заготовки.

Все указанные способы сварки также требуют высокого качества ориентировки трубчатой заготовки и лазерного луча, так допускаемые отклонения при лазерной сварке должны находиться в пределах сотых долей миллиметра. Малейшее изменение параметров процесса, например, износ механического оборудования или узлов фокусирующей системы лазерного источника отрицательно сказывается на качестве сварки особенно для тонкостенных труб малого диаметра, технологические параметры изготовления которых граничат с предельно допустимыми значениями.

Известно устройство для сварки продольношовных труб лазером, содержащее лазерный источник с фокусирующей системой, по меньшей мере три клети формовочного стана, выполненные из профилированных роликов с возможностью перемещения и формирования трубчатой заготовки из полосы, причем профилированные ролики установлены с возможностью вращения вокруг своих горизонтальных осей, сварочную клеть, выполненную с возможностью совмещения продольных краев трубчатой заготовки с двух противоположных сторон относительно ее продольной оси посредством валков, причем фокусирующая система выполнена с возможностью направления пятна луча лазера в точку совмещения краев трубчатой заготовки по плоскости симметрии для них, расположенную пространственно вертикально на продольной оси трубчатой заготовки (SU, A, 1718714).

Для повышения качества сварного соединения за счет коррекции положения трубчатой заготовки устройство также содержит блок измерения смещения кромок ленты и ширины зазора между ними с устройством преобразования полученных из зоны контроля сигналов в электрические, позиционные датчики и блок обработки данных для управления блоками формирования и перемещения трубы, блок трехкоординатного перемещения сварочной головки с системами управления и бесконтактного слежения за относительным положением луча и зазора между свариваемыми кромками и обработки данных, узел измерения температуры с системой обработки данных, механизм регулирования перемещения направляющих элементов и узел измерения величины осадки с системой обработки данных.

Устройство имеет следующие ограничения:

Несмотря на наличие блоков, позволяющих корректировать положение трубчатой заготовки в пространстве, трудно достигнуть высокого качества сварного шва, т.к. скорость образования ванны расплава для тонкостенных труб (с толщиной стенок менее 0,5 мм) выше, чем скорость функционирования корректирующих механизмов. При снижении же энергии лазерного луча уменьшается производительность.

Большая вытяжка краев трубчатой заготовки по отношению к ее остальному сечению и, как следствие, значительные величины напряжения сжатия краев в зонах между профилированным роликами. Для тонкостенных труб это приводит к образованию складок на краях трубчатой заготовки, которые для труб с толщиной стенки менее 0,7 мм исключают возможность ведения сварочного процесса лучом лазера.

Используемые блоки коррекции не исключают процесса вращения трубчатой заготовки при ее формировании вокруг продольной оси, а также ее смещение в направлении этой оси, поэтому точка совмещения краев трубчатой заготовки, в которую направлен луч лазера, совершает сложные пространственные колебания, при коррекции которых происходит постоянное запаздывание лазерного луча, поэтому ухудшается качество сварного продольного шва. Устройство имеет сложную конструкцию.

Из-за ограничения области над плоскостью сжатия трубчатой заготовки, в которой установлена лазерная сварочная головка, устройство не позволяет установить второй лазерный источник с собственной фокусирующей системой или источник плазмы с направленным пучком, способные воздействовать направленным потоком энергии на ту же точку совмещения, в которую направлен луч первого лазера. Поэтому устройство для предварительного нагрева краев трубчатой заготовки может быть размещено только перед плоскостью совмещения краев по ходу ее перемещения, что ухудшает качество сварочного шва, увеличивая его толщину.

Устройство реализует второй вышеописанный способ направления луча лазера в точку совмещения краев трубчатой заготовки под прямым углом к ее продольной оси со всеми присущими ему ограничениями.

В основу настоящего изобретения положена задача создать способ изготовления продольношовных труб сваркой лазером, в котором трубчатая заготовка была сформирована такой, а луч лазера был направлен так, чтобы устранить возникновение в области сварки высоких величин продольных напряжений, сжимающих края трубчатой заготовки, исключить пространственное смещение точки совмещения краев трубчатой заготовки и пятна лазерного луча из-за поворота заготовки вокруг продольной оси и ее смещения вдоль продольной оси по ходу трубчатой заготовки, а также создать устройство, реализующее способ, в котором клети формовочного стана, сварочная клеть и лазерный источник с фокусирующей системой были выполнены и установлены так, чтобы повысить точность совмещения пятна лазера с точкой совмещения краев трубчатой заготовки, обеспечить возможность преобразования без применения специальной оптики круглого в поперечном сечении луча лазера в пятно эллиптической формы, обеспечить предотвращение попадания луча лазера на стенку трубчатой заготовки, противоположную продольной прорези ее краев, упростить конструкцию и таким образом повысить качество сварного соединения.

Поставленная задача решается тем, что в способе изготовления продольношовных труб сваркой лазером, включающем формирование трубчатой заготовки из полосы сгибанием ее краев относительно их плоскости симметрии, проходящей через продольную ось полосы, при одновременном перемещении полосы в направлении ее продольной оси, причем трубчатую заготовку ориентируют так, что упомянутая плоскость симметрии пространственно расположена в вертикальной плоскости, совмещение упомянутых краев трубчатой заготовки путем ее сжатия, осуществляемое в плоскости совмещения, которая ортогональна упомянутой плоскости симметрии трубчатой заготовки, направление по плоскости симметрии луча лазера с наружной стороны трубчатой заготовки в точку совмещения ее краев под острым углом к продольной оси по ходу перемещения заготовки, согласно изобретению при формировании трубчатой заготовки ей по ходу ее перемещения придают в поперечном сечении эллиптическую форму, одна из осей которой совпадает с плоскостью симметрии трубчатой заготовки, и одновременно трубчатую заготовку по ходу ее перемещения изгибают в продольном направлении по дуге так, что трубчатая заготовка перед плоскостью совмещения принимает вид сектора тора с упомянутой эллиптической формой в поперечном сечении и с продольной прорезью стенки, образованной краями полосы, края трубчатой заготовки при ее формировании ориентируют так, что в плоскости совмещения они расположены на максимальном радиусе Rmax тора, центр которого расположен на плоскости совмещения, и трубчатую заготовку пространственно ориентируют так, что плоскость совмещения ее краев расположена на спадающей вниз по ходу перемещения трубчатой заготовки упомянутой дуге.

Возможны дополнительные варианты осуществления способа, в которых целесообразно, чтобы

плоскость совмещения была расположена в пределах ± 5o от плоскости горизонта;

малая ось трубчатой заготовки с эллиптической формой в поперечном сечении совпадала бы с упомянутой плоскостью симметрии;

угол β между направлением луча лазера и плоскостью совмещения со стороны наружной поверхности тора с максимальным радиусом выбирали в пределах 50 - 90o;

луч лазера направляли бы через продольную прорезь стенки тора в точку совмещения краев трубчатой заготовки, которая расположена на линии в упомянутой плоскости совмещения;

соотношение малой и большой осей эллиптической формы поперечного сечения тора выбирали бы в пределах

0,5 ≤ n/m ≤ 0,9

где n - длина малой оси упомянутого тора;

m - длина большой оси упомянутого тора,

вводили бы второй луч лазера или направленный луч плазмы, который направляли в ту же точку совмещения краев трубчатой заготовки под углом, не совпадающим с углом β луча лазера.

Поставленная задача решается также тем, что в устройстве для сварки продольношовных труб лазером, содержащем лазерный источник с фокусирующей системой, по меньшей мере три клети формовочного стана, выполненные из профилированных роликов с возможностью перемещения и формирования трубчатой заготовки из полосы, причем профилированные ролики установлены с возможностью вращения вокруг своих горизонтальных осей, сварочную клеть, выполненную с возможностью совмещения продольных краев трубчатой заготовки в плоскости совмещения с двух противоположных сторон относительно ее продольной оси посредством валков, а оси вращения валков расположены в плоскости совмещения, причем фокусирующая система выполнена с возможностью направления луча лазера в точку совмещения краев трубчатой заготовки по плоскости симметрии для них, расположенную пространственно вертикально на продольной оси трубчатой заготовки и ортогонально плоскости совмещения, согласно изобретению профилированные ролики клетей формовочного стана установлены по дуге вдоль плоскости симметрии и выполнены с возможностью изгиба трубчатой заготовки вдоль ее продольной оси и придания трубчатой заготовке на выходе из последней формовочной клети по ходу ее перемещения элемента сектора тора с эллиптической формой поперечного сечения и с продольной прорезью его стенки, которая образована продольными краями трубчатой заготовки и расположена на максимальном радиусе тора, при этом одна из осей эллиптической формы поперечного сечения трубчатой заготовки совмещена с упомянутой плоскостью симметрии, а валки сварочной клети установлены внизу относительно формовочных клетей по ходу перемещения трубчатой заготовки, фокусирующая система выполнена с возможностью направления луча лазерного источника под острым углом к продольной оси по ходу перемещения трубчатой заготовки, причем упомянутые точка совмещения и центр максимального радиуса тора расположены на одной прямой в плоскости совмещения.

Возможны дополнительные варианты выполнения устройства, в которых целесообразно, чтобы

плоскость совмещения была расположена в пределах ±5o от плоскости горизонта;

профилированные ролики формовочного стана были выполнены с возможностью формирования трубчатой заготовки с упомянутой эллиптической формой поперечного сечения, малая ось которой была расположена в плоскости симметрии;

фокусирующая система лазерного источника была бы выполнена с возможностью изменения угла β между лучом лазерного источника и упомянутой плоскостью совмещения в пределах 50 - 90o и с возможностью поворота луча лазерного источника вокруг точки совмещения краев трубчатой заготовки;

был введен второй лазерный источник с собственной фокусирующей системой или источник плазмы с направленным пучком, при этом фокусирующая система луча от второго лазерного источника или источник плазмы с направленным пучком были бы выполнены с возможностью направления луча лазера или направленного пучка плазмы в ту же точку совмещения краев трубчатой заготовки, что и луч упомянутого лазерного источника, под углом к плоскости совмещения, не совпадающим с углом β упомянутого лазерного луча.

За счет осуществления способа и выполнения устройства, как выше описано, удалось решить поставленную задачу.

Указанные преимущества, а также особенности настоящего изобретения станут понятны при рассмотрении лучшего варианта его осуществления со ссылками на прилагаемые иллюстрации:

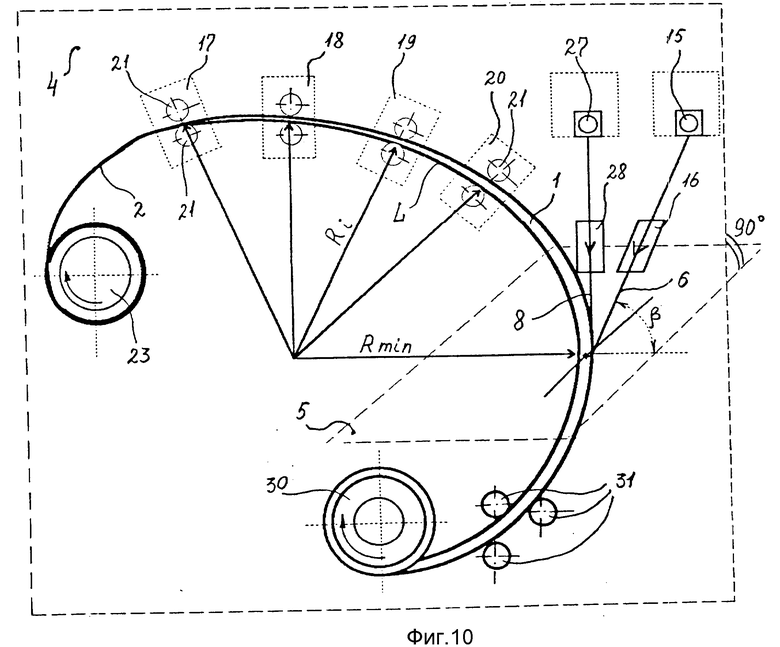

Фиг. 1 изображает схему устройства для осуществления способа;

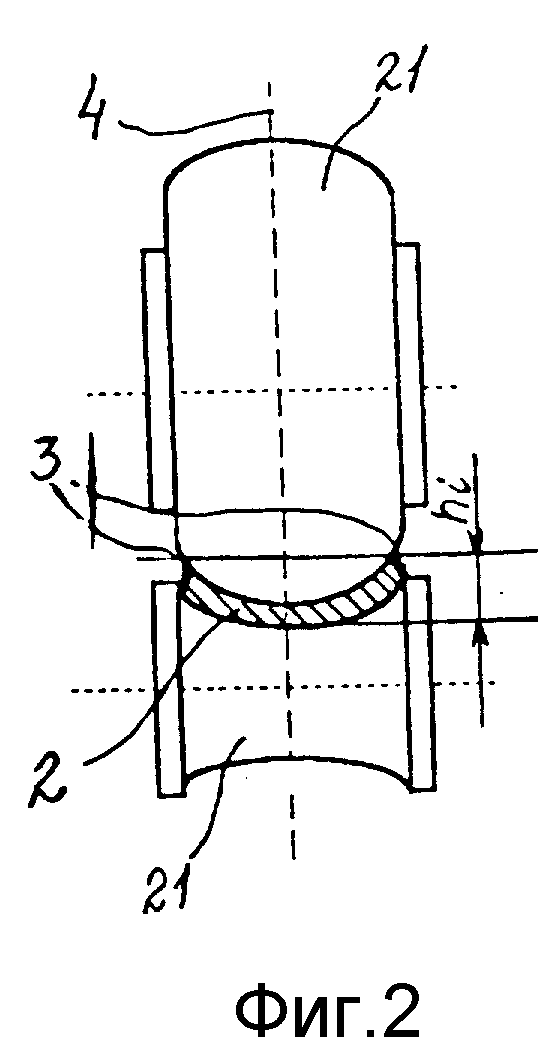

фиг. 2 - формирование полосы в первой клети формовочного стана;

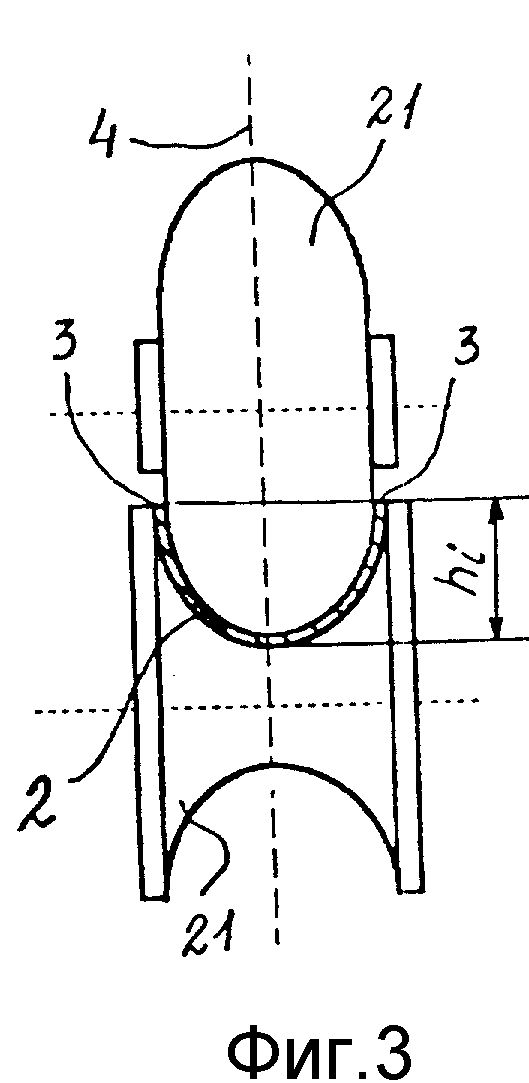

фиг. 3 - формирование полосы во второй клети формовочного стана;

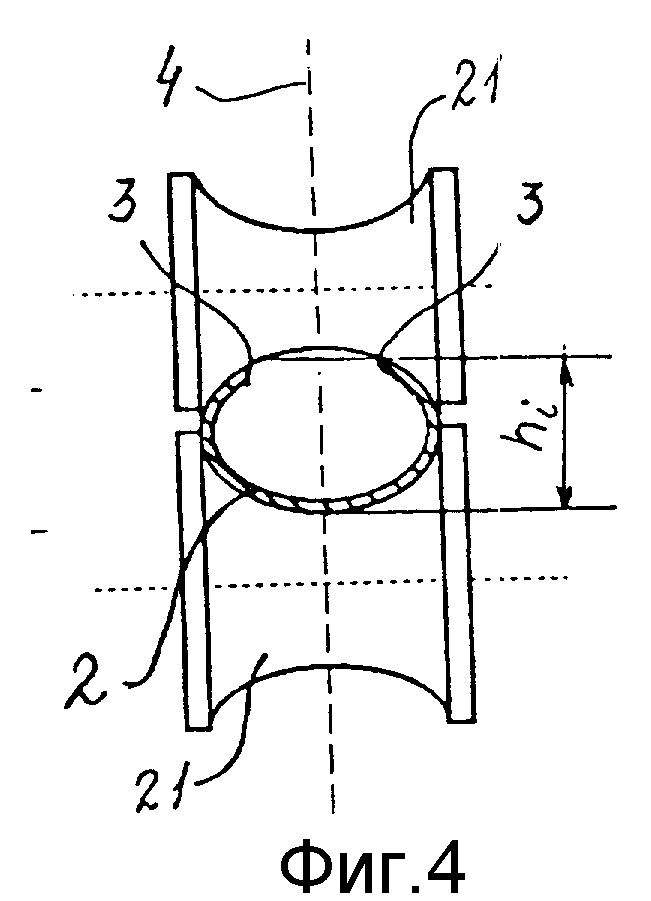

фиг. 4 - формирование полосы в третьей клети формовочного стана;

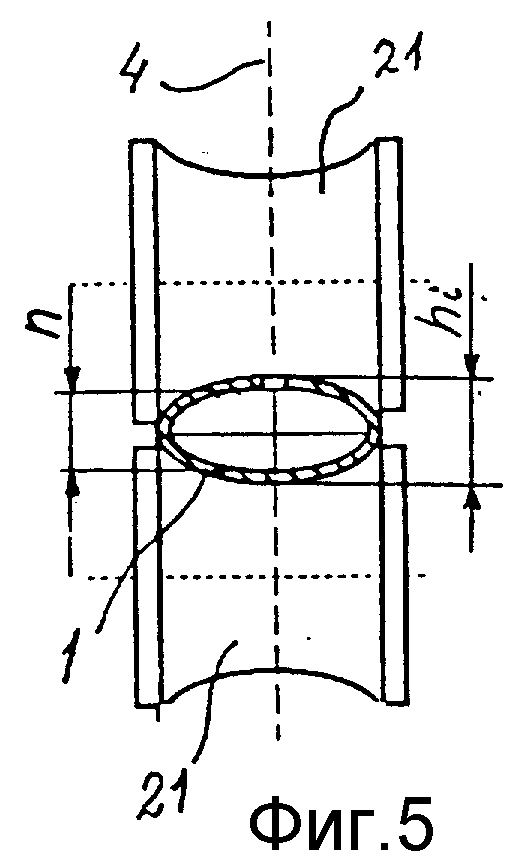

фиг. 5 - формирование трубчатой заготовки с эллиптической формой поперечного сечения в четвертой клети формовочного стана;

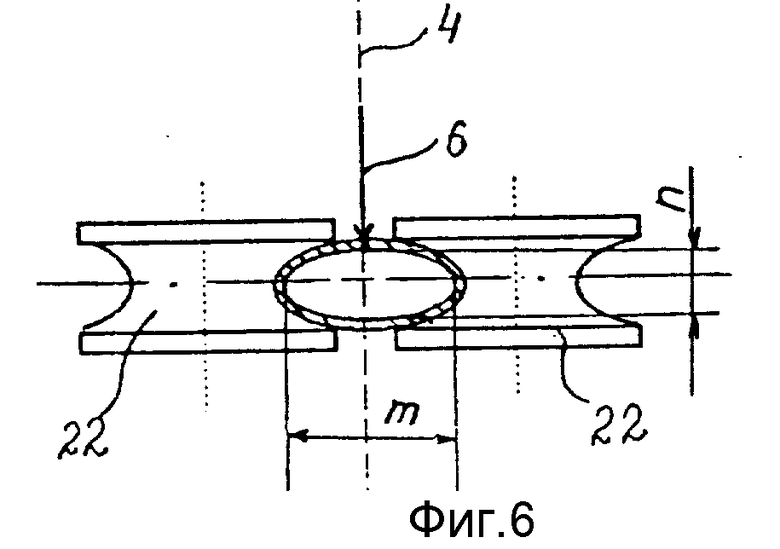

фиг. 6 - сжатие трубчатой заготовки в сварочной клети, вид в поперечном сечении трубчатой заготовки;

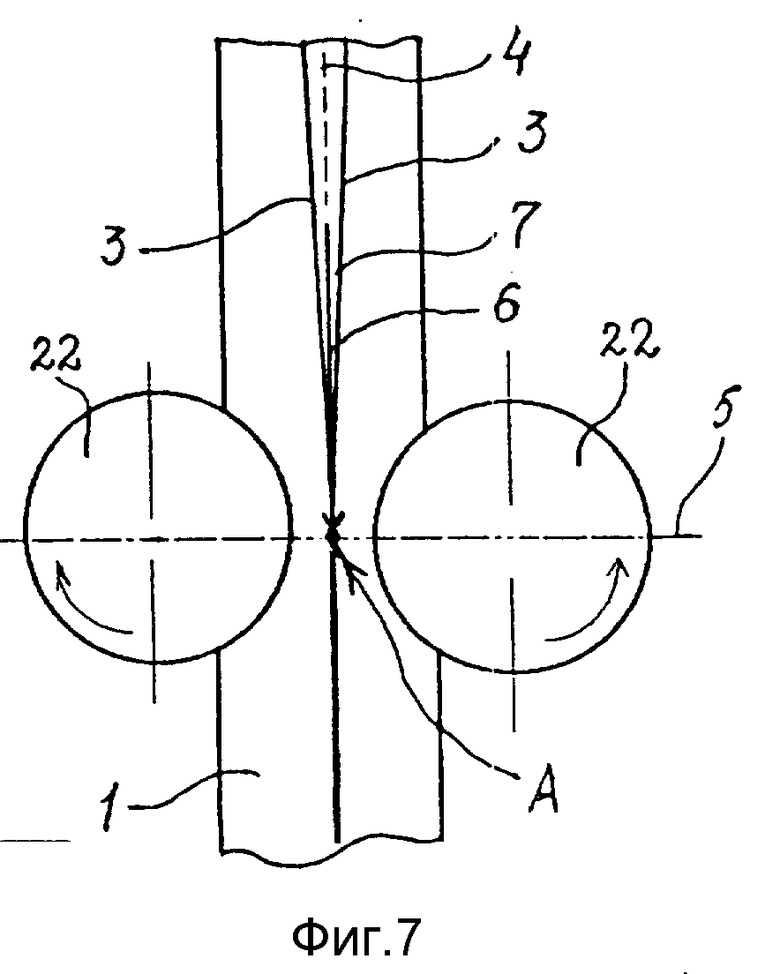

фиг. 7 - то же, что фиг. 6, вид сверху;

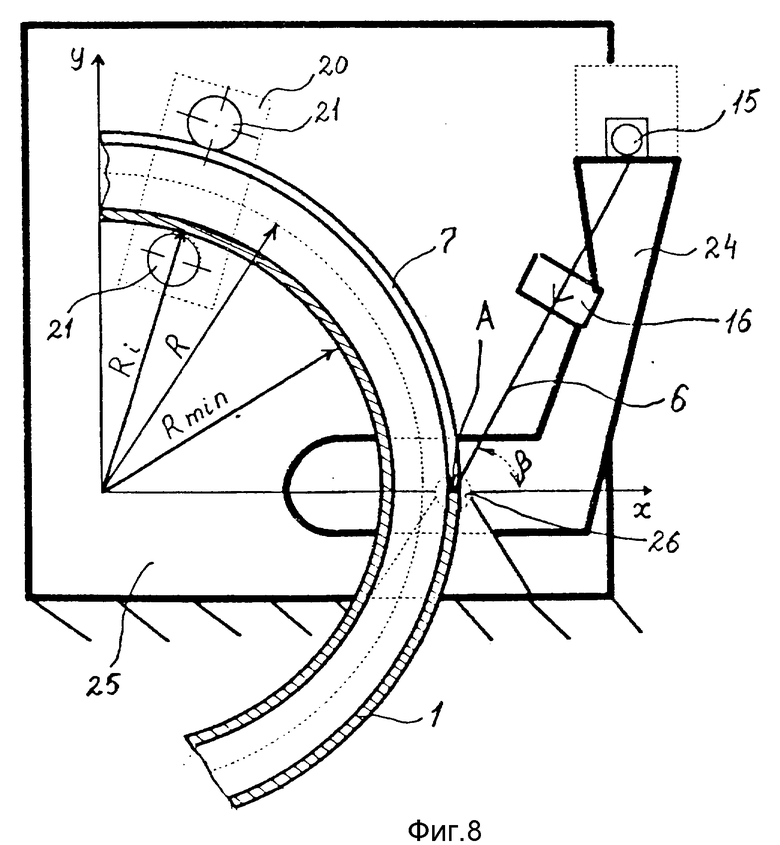

фиг. 8 - схему устройства для измерения направления луча лазера вокруг точки совмещения краев трубчатой заготовки;

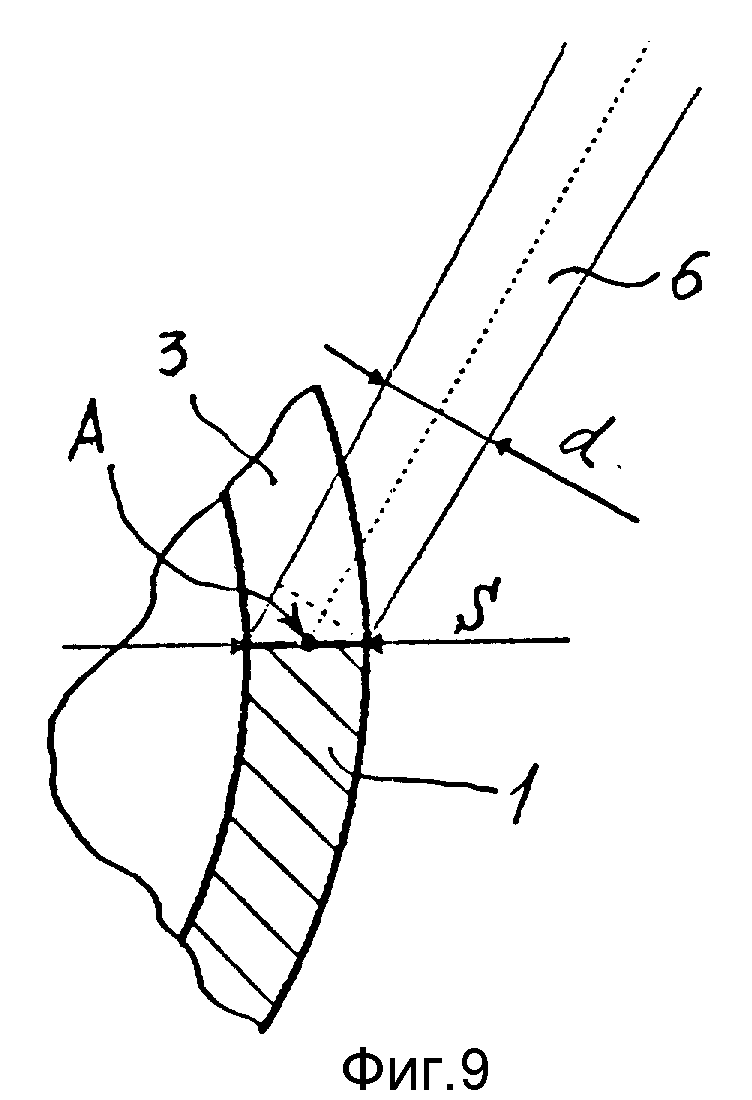

фиг. 9 - схему направления луча лазера в точку совмещения краев трубчатой заготовки, расположенную по линии в плоскости совмещения;

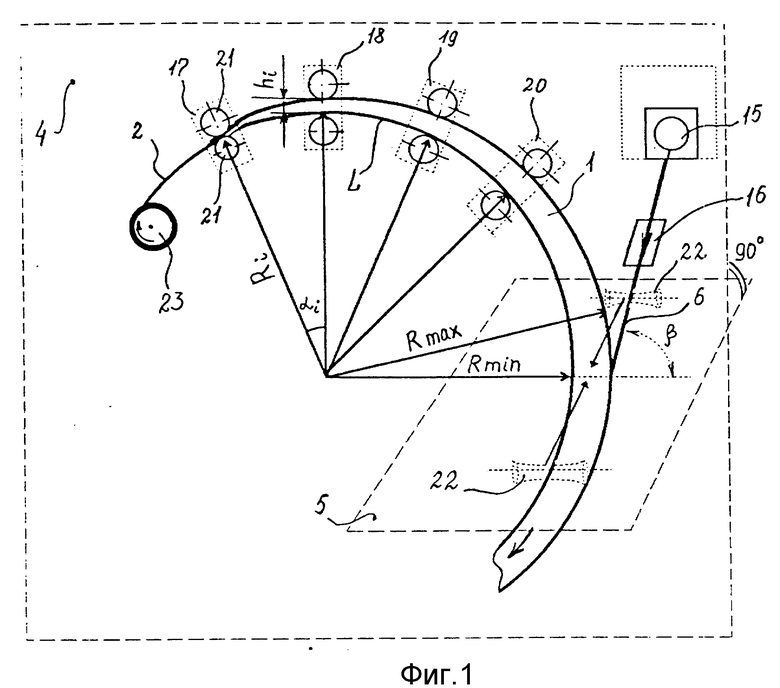

фиг. 10 - схему устройства с двумя лазерными источниками.

Способ осуществляют следующим образом (фиг. 1-7).

Формируют трубчатую заготовку 1 из полосы 2 сгибанием ее краев 3 относительно их плоскости симметрии 4, проходящей через продольную ось полосы 2, при одновременном перемещении полосы 2 в направлении ее продольной оси. При перемещении трубчатую заготовку 1 ориентируют так, что упомянутая плоскость симметрии 4 пространственно расположена в вертикальной плоскости. Совмещают края 3 трубчатой заготовки 1 путем ее сжатия, осуществляемое в плоскости совмещения 5, которая ортогональна плоскости симметрии 4. Направляют по плоскости симметрии 4 луч 6 лазера с наружной стороны трубчатой заготовки 1 в точку А совмещения ее краев 3 под острым углом к продольной оси по ходу перемещения трубчатой заготовки 1.

При формировании трубчатой заготовки 1 ей по ходу ее перемещения придают в поперечном сечении эллиптическую форму, одна из осей которой совпадает с плоскостью симметрии 4 трубчатой заготовки 1. Одновременно трубчатую заготовку 1 по ходу ее перемещения изгибают в продольном направлении по дуге L так, что она перед плоскостью совмещения 5 принимает вид сектора тора с эллиптической формой в поперечном сечении и с продольной прорезью 7 стенки (фиг.5, 7), образованной краями 3 полосы 2. Края 3 трубчатой заготовки 1 при ее формировании ориентируют так, что в плоскости совмещения 5 они расположены на максимальном радиусе Rmax тора, центр которого расположен на плоскости совмещения 5 (фиг. 1). Кроме того, трубчатую заготовку 1 пространственно ориентируют так, что плоскость совмещения 5 ее краев 3 расположена на спадающей вниз по ходу перемещения трубчатой заготовки 1 дуге L.

Придание трубчатой заготовке 1 эллиптической формы поперечного сечения и изгиб ее относительно продольной оси с выполнением указанных условий симметрии позволяет предотвратить при ее перемещении поворот вокруг продольной оси и смещения относительно продольной оси как в продольном, так и в поперечном направлениях. За счет изгиба трубчатой заготовки 1 вдоль продольной оси она после сварки не испытывает деформаций и напряжений, т.к. перед плоскостью совмещения 5 в процессе изгиба в продольном направлении, края 3 трубчатой заготовки 1 испытывают растяжение, что исключает гофрообразование, а сварочный шов не испытывает значительных напряжений при расположении краев 3 трубчатой заготовки 1 на максимальном радиусе Rmax тора.

В общем случае для обеспечения высокого качества сварного шва плоскость совмещения 5 может быть пространственно расположена в любой ортогональной плоскости к вертикальной плоскости на спадающей вниз по ходу перемещения трубчатой заготовки 1 дуге L. Однако, для получения симметричной ванны расплава за счет исключения влияния сил притяжения земной поверхности ее целесообразно располагать в пределах ± 5o от плоскости горизонта.

Также предпочтительно малую ось в трубчатой заготовке 1 ( фиг. 5, 6) с эллиптической формой в поперечном сечении ориентировать совпадающей с упомянутой вертикальной плоскостью симметрии 4. При этом создается большая жесткость от проворота трубчатой заготовки 1 вокруг продольной оси, т.к. изгиб трубчатой заготовки 1 вдоль продольной оси идет в плоскости симметрии 4. Кроме того, для обеспечения лучших результатов края 3 трубчатой заготовки 1 должны сводиться друг с другом (фиг. 6) в положении, наиболее близком к плоскопараллельному и после стыковки не иметь относительного смещения, поэтому предпочтительно для сварки выбрать часть стенки трубчатой заготовки 1 с меньшим радиусом ее кривизны.

Экспериментально получено, что радиус R изгиба продольной оси сектора тора на выходе из последней формовочной клети целесообразно выбирать, в пределах (30-60) m, где m - длина большой оси эллиптического сечения тора (фиг. 6). Для малых усредненных диаметров изготовления труб 5-14 мм этот радиус R целесообразно выбирать ближе к нижнему пределу, для усреднения больших диаметров труб, приближающихся к величинам 30 мм, ближе к верхнему пределу.

При формировании и изгибе трубчатой заготовки 1 ее края 3 подвергаются напряжениям и деформациям разного знака. Поэтому радиус Ri продольного изгиба трубчатой заготовки 1 при ее формировании из полосы 2 должен так соотноситься с радиусом Rmin сектора тора в плоскости совмещения 5, чтобы суммарные напряжения были равными или близкими к нулю. На фиг. 1-5 дополнительно показана высота hi поперечного сечения трубчатой заготовки 1 на i-ом участке изменения ее формы, находящаяся в плоскости симметрии 4, где i - выбранный шаг изменения формы, например, соответствующий количеству формовочных клетей в устройстве.

Для отсутствия суммарных напряжений после проведения сварки условие совпадения центров радиусов Ri, Rmax и соответственно Rmin является важным.

Угол β между направлением луча 6 лазера (фиг. 1) и плоскостью совмещения 5 со стороны наружной поверхности тора с максимальным радиусом выбирают в пределах 50 - 90o. Такое изменение углов позволяет в необходимых пределах варьировать соотношением большой и малой осей эллипса пятна луча 6 лазера. Выбор такого диапазона углов также позволяет производить нагрев в очень малой зоне, поэтому при сварке отсутствует грат (выдавленный расплавленный металл) и зона термического влияния (переход от расплавленного металла к холодному) микроскопически мала и не оказывает отрицательного влияния на качество материала.

Луч 6 лазера (фиг. 7-9) направляют через продольную прорезь стенки 7 тора в точку А совмещения краев 3 трубчатой заготовки 1, которая расположена на линии в плоскости совмещения 5, точка А совмещения лежит на середине линии (фиг. 9) и на пересечении оси луча 6 и линии стыка. При этом удается использовать все преимущества способа сварки параллельным лучом лазера и устранить все присущие ему недостатки. Так, с помощью обычной короткофокусной лазерной оптики можно сфокусировать луч 6 с минимально возможным диаметром и направить в створ свариваемых краев 3 под углом к линии сопряжения так, чтобы световой поток находился в пределах этой линии. При изменении угла наклона луч 6 будет уменьшаться или увеличиваться размер большой оси эллиптического фокального пятна, поэтому соразмерность светового потока с толщинами свариваемых краев 3 легко достигается угловой настройкой луча 6 и замены оптики в данном случае не требуется. Короткофокусная оптика по сравнению с длиннофокусной лучше концентрирует энергию излучения луча 6 лазера.

Угол β наклона оси луча 6 (фиг. 1, 8, 9) для получения эллиптического фокального пятна может быть определен по формуле

β = arcsin (d/s),

где d - диаметр сфокусированного луча 6 лазера;

s - толщина стенки трубчатой заготовки 1.

При формировании трубчатой заготовки 1 (фиг. 5, 6) соотношение малой n и большой m осей эллиптической формы поперечного сечения тора выбирают в пределах 0,5 ≤ n/m ≤ 0,9. При соотношении меньше 0,5 ухудшается устойчивость трубчатой заготовки 1 и трудно в случае необходимости в дальнейшем калибровать ее с круглым поперечным сечением. При соотношении больше 0,9 ухудшаются условия удержания трубчатой заготовки 1 от проворота вокруг продольной оси.

Ввиду увеличения свободной области над плоскостью совмещения 5 способ (фиг. 10) позволяет ввести второй луч 8 лазера или направленный луч плазмы, который направляют в ту же точку А совмещения краев 3 трубчатой заготовки 1 под углом, не совпадающим с углом β луча 6. Поскольку луч 8 направляется в ту же точку А, то резко уменьшается зона термического влияния по сравнению с нагревом металла в любой другой области, и размеры ванны расплава не увеличиваются за счет предварительного нагрева трубчатой заготовки 1 перед плоскостью совмещения 5. Кроме того, может быть обеспечена самофокусировка луча в факеле плазмы.

После выполнения сварки трубчатая заготовка 1 может поступать на последующие термообработку и/или редуцирование на меньшие диаметры и/или калибровку и т.п.

Для осуществления этого способа устройство (фиг. 1 - 7) содержит лазерный источник 15 с фокусирующей системой 16, по меньшей мере три клети формовочного стана, на фиг. 1 показано четыре клети 17, 18, 19, 20, выполненные из профилированных роликов 21 с возможностью перемещения и формирования трубчатой заготовки 1 из полосы 2. Профилированные ролики 21 установлены с возможностью вращения вокруг своих горизонтальных осей. Устройство имеет сварочную клеть (на фиг. 1 показана в плоскости совмещения 5), выполненную с возможностью совмещения продольных краев 3 трубчатой заготовки 1 с двух противоположных сторон относительно ее продольной оси посредством валков 22, для лучшего обозрения фиг. 1 валки 22 показаны разведенными относительно трубчатой заготовки 1, а направления их воздействия на трубчатую заготовку 1 показано стрелками. Фокусирующая система 16 выполнена с возможностью направления пятна луча 6 лазера в точку А совмещения краев 3 трубчатой заготовки 1 по плоскости симметрии 4 для них, расположенную пространственно вертикально на продольной оси трубчатой заготовки 1.

Профилированные ролики 21 клетей 17 - 20 формовочного стана установлены по дуге вдоль плоскости симметрии 4 и выполнены с возможностью трубчатой заготовки 1 вдоль продольной оси и придания трубчатой заготовке 1 на выходе из последней формовочной клети 20 по ходу ее перемещения элемента сектора тора с эллиптической формой поперечного сечения и с продольной прорезью 7 его стенки, которая образована продольными краями 3 трубчатой заготовки 1 и расположена на максимальном радиусе тора. Одна из осей n или m (фиг. 5, 6) эллиптической формы поперечного сечения трубчатой заготовки 1 совмещена с плоскостью симметрии 4. Валки 22 сварочной клети установлены в плоскости совмещения 5 краев 3 трубчатой заготовки 1, ортогональной плоскости симметрии 4, внизу относительно клетей 17 - 20 формовочного стана по ходу перемещения трубчатой заготовки 1. Фокусирующая система 16 выполнена с возможностью направления луча 6 лазерного источника 15 в точку А совмещения краев 3 трубчатой заготовки 1 в сварочной клети под острым углом к продольной оси по ходу перемещения трубчатой заготовки 1. Валки 22 сварочной клети установлены с возможностью сжатия трубчатой заготовки 1 в упомянутой плоскости совмещения 5, в которой расположена точка А совмещения краев 3 трубчатой заготовки 1, оси вращения валков 22 и центр максимального радиуса Rmax тора. Точка А совмещения и центр максимального радиуса Rmax тора расположены на одной прямой в плоскости совмещения 5.

На фиг. 1 также показан барабан разматывателя 23.

Профилированные ролики 21 формовочного стана должны быть выполнены с возможностью формирования трубчатой заготовки 1 (фиг. 2 - 5) с упомянутой эллиптической формой поперечного сечения, малая ось n которой расположена в плоскости симметрии 4. Для этого профилированные ролики 21 выполняют с определенной формой внешней поверхности, которая, например, соответствует изображенным на фиг. 2 - 5. Для обеспечения изгиба заготовки 1 вдоль продольной оси по дуге L нижние профилированные ролики 21 устанавливаются так, чтобы линия воздействия их внешней поверхности на трубчатую заготовку 1 была сопряжена с дугой L, например, выполненной с указанным радиусом Ri для одного типоразмера диаметров трубчатых заготовок 1.

Фокусирующая система 16 лазерного источника 15 выполнена (фиг. 8) с возможностью изменения угла β между лучом 6 лазерного источника 15 и упомянутой плоскостью совмещения 5 в пределах 50 - 90o для различных величин толщин стенок трубчатой заготовки 1. Это позволяет изменять параметры эллиптического пятна луча 6. При угле, равном 90o, получается круглое пятно, при угле 50o- пятно с максимальной эллипсностью.

Фокусирующая система 16 лазерного источника 15 может быть выполнена с возможностью поворота луча 6 лазерного источника 15 вокруг точки А совмещения краев 3 трубчатой заготовки 1.

Для этого, например (фиг. 8), лазерный источник 15 с фокусирующей системой 16 установлен на кронштейне 24, связанном с вертикальной станиной 25, на которой установлены клети 17 - 20 формовочного стана, посредством шарнирного соединения 26 с возможностью перемещения кронштейна 24 вокруг точки А совмещения (фиг. 9). Шарнирное соединение выполнено посредством подшипника качения.

За счет высвобождения пространства над трубчатой заготовкой 1 может быть введен второй лазерный источник 27 (фиг. 10) с собственной фокусирующей системой 28 или источник плазмы с направленным пучком (на фиг. 10 не показан). Фокусирующая система 28 луча 8 от второго лазерного источника 27 или источник плазмы с направленным пучком выполнены с возможностью направления луча 29 лазера или направленного пучка плазмы в ту же точку А совмещения краев 3 трубчатой заготовки 1, что и луч 6 лазерного источника 15 под углом к плоскости совмещения 5, не совпадающим с углом β луча 6. На фиг. 10 также показаны приемный барабан 30 и ролики 31 для изменения изгиба в случае необходимости трубчатой заготовки 1. Как отмечалось, использование второго нагрева краев 3 трубчатой заготовки 1 позволяет увеличить производительность процесса без ухудшения качества сварного шва.

Работает устройство (фиг.1 - 7) следующим образом.

Полоса 2 барабана разматывателя 23 подается в первую клеть 17 формовочного стана и заправляется в ее профилированные ролики 21. Механизм (на фиг. 1 не показан), приводящий во вращение профилированные ролики 21, формирует предварительный изгиб краев 3 относительно продольной оси полосы 2 в плоскости симметрии 4 (фиг. 2). В процессе прохождения остальных клетей 18 - 20 (фиг. 3 - 5) профилированные ролики 21 формируют трубчатую заготовку 1 с эллиптической формой поперечного сечения и с изгибом ее продольной оси так, что на выходе из последней клети 20 выходит трубчатая заготовка 1 в виде тора. Трубчатая заготовка 1 поступает в сварочную клеть (фиг. 6, 7), где валки 22 сжимают ее края 3. Луч 6 посредством фокусирующей системы 16 направляется в точку А, расположенную посередине линии стыка в плоскости совмещения 5. На выходе из сварочной клети получают тонкостенную трубчатую заготовку 1 малого диаметра со сваренными краями 3.

На лабораторном оборудовании в соответствии со схемой, изображенной на фиг. 1, производили сварку тонкостенных труб с толщинами стенок от 0,4 до 1 мм и большими осями m трубчатой заготовки 1 от 5 до 30 мм. В качестве лазерного источника 15 использовался CO2 лазер "Комета-2", а также твердотельный лазер с мощностью 0,4 кВт, производство - Россия. В качестве фокусирующей системы для фокусирования излучения лазерного источника 15 диаметром 40 мм использовали линзу диаметром 60 мм с фокусным расстоянием 120 мм. Минимально возможный диаметр сфокусированного линзой луча 6 получился равным 0,3 - 0,5 мм. Наибольшая скорость формовки и сварки, обусловленная техническими возможностями лабораторного оборудования, не превышала 2 м в 1 мин, что связано с мощностью используемого лазерного источника 15. Толщина сварного шва в поперечном направлении не превышала толщину стенки трубчатой заготовки 1 в месте сварки, т.е. длины линии стыка краев 3 трубчатой заготовки 1.

Указанные выше типы лазеров использовали в качестве второго лазерного источника 27 и процесс проводили по схеме, показанной на фиг. 10. Наибольшая скорость формовки и сварки составляла приблизительно 3 м в 1 мин, что связано со скоростью протяжки полосы 1. Толщина сварного шва в поперечном направлении соответствовала толщине стенки трубчатой заготовки 1. Грат практически отсутствовал.

В качестве материалов выбирались углеродистые стали, нержавеющие стали, цветные металлы и их сплавы,

Качество сварного шва по результатам механических испытаний характеризуется следующими показателями:

сплющивание образцов по шву на 100% не вызывает разрушения сварного шва;

раздача на конус разрушает образцы по основному металлу или приводит к потере продольной устойчивости, не нарушая целостности сварного шва;

отбортовка торцов труб не разрушает основное сварное соединение.

Металлографический и фактографический анализ сварного соединения, проведенный методом растровой электронной микроскопии на приборе τ s M-35 фирмы "TEOL" (Япония) при увеличении 3000 - 15000 крат, показал, что следов нарушения сплошности металла по линии сплавления нет. Кроме того, сварной шов из-за отсутствия ликвации элементов и выраженной структурной неоднородности практически не отличается от основного металла.

Наиболее успешно заявленные способ и устройство для изготовления продольношовных труб сваркой лазером могут быть использованы в машиностроении и металлургии при изготовлении труб малого диаметра с малыми толщинами стенок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАЗЕРНАЯ ПРОЕКЦИОННАЯ СИСТЕМА ОТОБРАЖЕНИЯ ТЕЛЕВИЗИОННОЙ ИНФОРМАЦИИ (ВАРИАНТЫ) | 1995 |

|

RU2104617C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ С ПОМОЩЬЮ ЛАЗЕРНОЙ СВАРКИ | 2011 |

|

RU2563067C2 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СПОСОБ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА ЛАЗЕРНОЙ И ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКОЙ | 2015 |

|

RU2609609C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ ЛАЗЕРНОЙ СВАРКОЙ | 2011 |

|

RU2552826C2 |

| Способ производства электросварных труб | 1986 |

|

SU1353548A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ И СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ | 2012 |

|

RU2488457C1 |

| Стан для производства электросварных прямошовных труб | 1989 |

|

SU1676704A1 |

| УСОВЕРШЕНСТВОВАНИЯ В СВАРКЕ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ПОЛЫМИ ПОЛКАМИ | 2005 |

|

RU2379166C2 |

Способ включает формирование трубчатой заготовки (1) из полосы (2) сгибанием ее краев относительно их плоскости симметрии (4) при одновременном перемещении полосы (2) в направлении ее продольной оси. Совмещают края трубчатой заготовки (1) путем ее сжатия, осуществляя в плоскости совмещения (5). Направляют по плоскости симметрии луч (6) лазера в точку совмещения ее краев под острым углом к продольной оси. При формировании трубчатой заготовки (1) ей придают в поперечном сечении эллиптическую форму, одна из осей которой совпадает с плоскостью симметрии. Одновременно трубчатую заготовку (1) изгибают в продольном направлении по дуге так, что она перед плоскостью совмещения (5) принимает вид сектора тора с эллиптической формой в поперечном сечении и с продольной прорезью стенки. Лазерный источник (15) имеет фокусирующую систему (16). Клети (17) (18) (19) (20) формовочного стана выполнены из профилированных роликов (21). Сварочная клеть имеет валки. Профилированные ролики (21) клетей (17) (18) (19) (20) установлены по дуге и выполнены с возможностью изгиба трубчатой заготовки (1) вдоль ее продольной оси и придания трубчатой заготовке (1) на выходе из клети (20) элемента сектора тора с эллиптической формой поперечного сечения и с продольной прорезью его стенки. Валки сварочной клети установлены с возможностью сжатия трубчатой заготовки (1) в плоскости совмещения (5). Изобретение позволяет повысить качество сварочного соединения, упростить конструкцию устройства. 2 с. и 10 з.п. ф-лы, 10 ил.

0,5 ≤ n/m ≤ 0,9,

где

n - длина малой оси упомянутого тора;

m -длина большой оси упомянутого тора.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Способ изготовления сварных труб из ленты и установка для его осуществления | 1987 |

|

SU1718714A3 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Устройство для завертывания штучных предметов | 1976 |

|

SU602413A1 |

| Способ изготовления электросварных прямошовных труб | 1975 |

|

SU530713A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 1986 |

|

RU1413789C |

| Технологические лазеры, Справочник под ред | |||

| Абильсиитова Г.А., т.1 | |||

| - М.: Машиностроение, 1991, с.132. | |||

Авторы

Даты

1998-10-20—Публикация

1996-12-10—Подача