ьо

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

| Трубоформовочный стан | 1979 |

|

SU902886A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2232655C1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU889182A1 |

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU572311A1 |

| ВАЛКОВЫЕ КАЛИБРЫ АСИММЕТРИЧНОЙ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2002 |

|

RU2218224C1 |

| Валковый калибр трубоформовочного стана | 1982 |

|

SU1049135A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

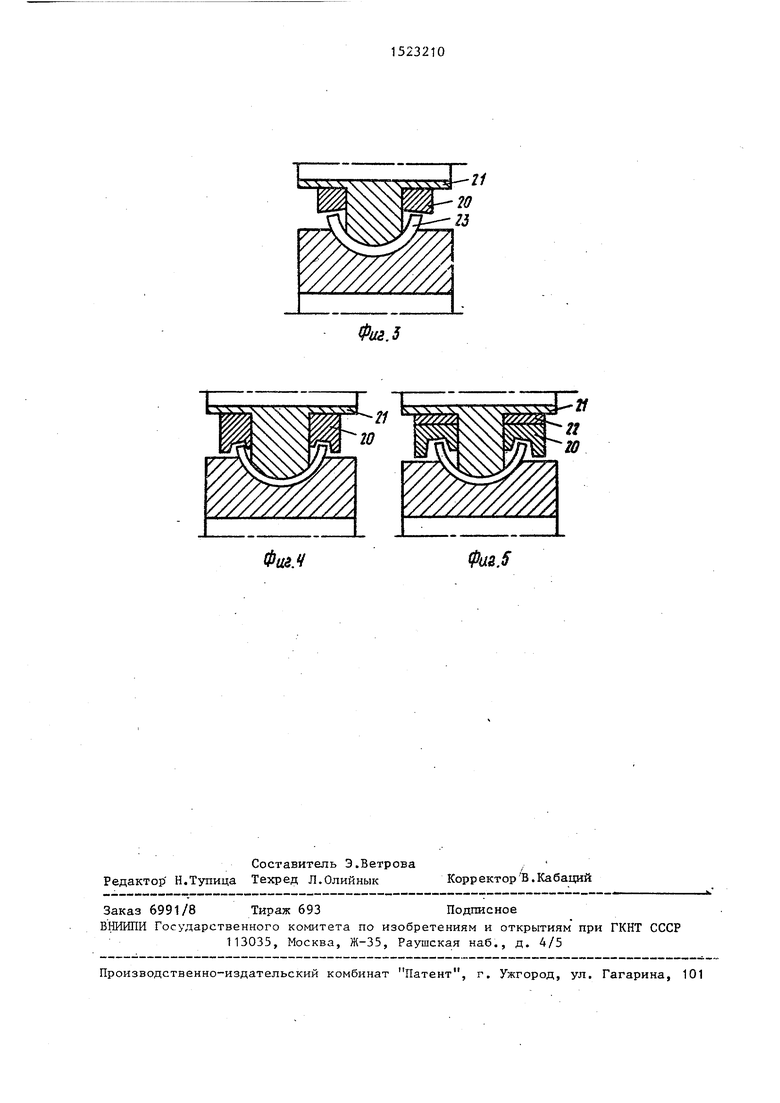

Изобретение относится к производству сварных прямошовных труб. Цель изобретения - повышение качества труб. При формовке полосы в клетях с открытым калибром ограничивают поперечное смещение полосы в пределах 1,25 ... 1,6 от величин допуска по ширине формируемой полосы. Валки, имеющие выпуклый криволинейный профиль рабочей поверхности, снабжают кольцами 20, установленными на шейке 21 валка. В зависимости от условий формовки кольца 20 выполняют профилированными по форме кромки полосы. Устанавливают кольца на шейке валка посредством подшипников качения или скольжения. При этом повышается поперечная устойчивость формуемой ленты в формующих калибрах и сварочном узле, и, следовательно, повышает качество сварного шва по длине труб. 2 с.н. 3 з.п. ф-лы, 5 ил.

фиг.г

Изобрете1ше относится к производству сварных прямошовных труб.

Цель изобретения - повышение качества сварных труб.-

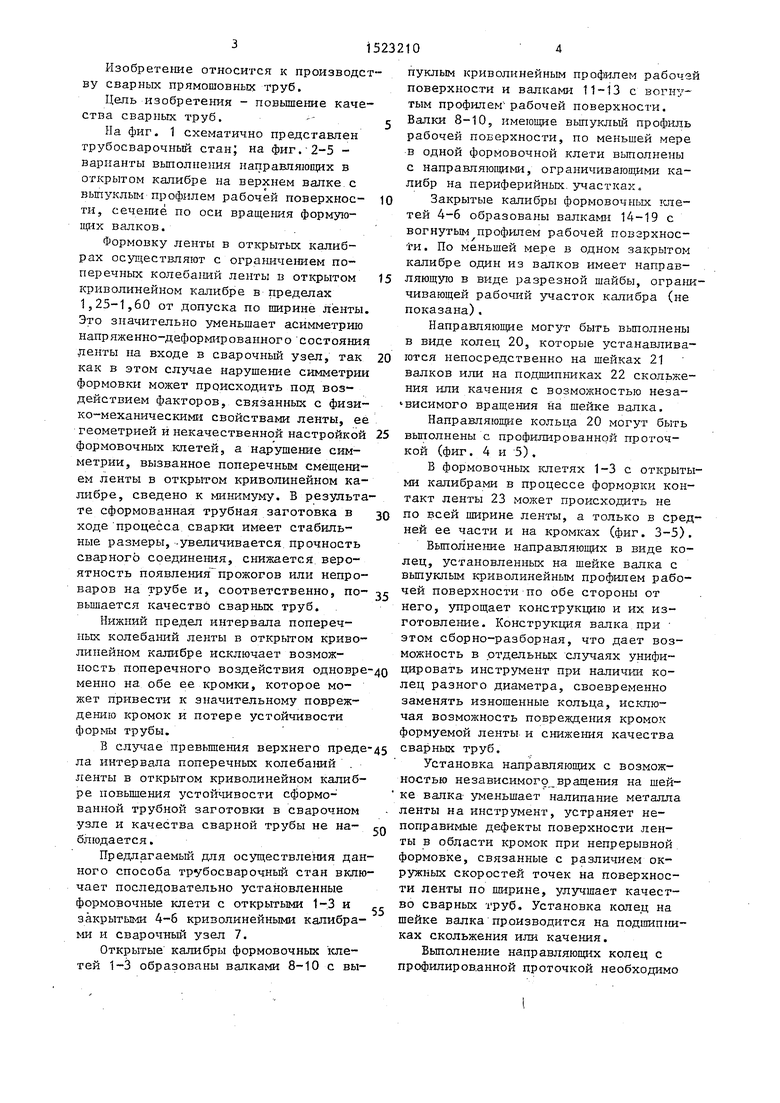

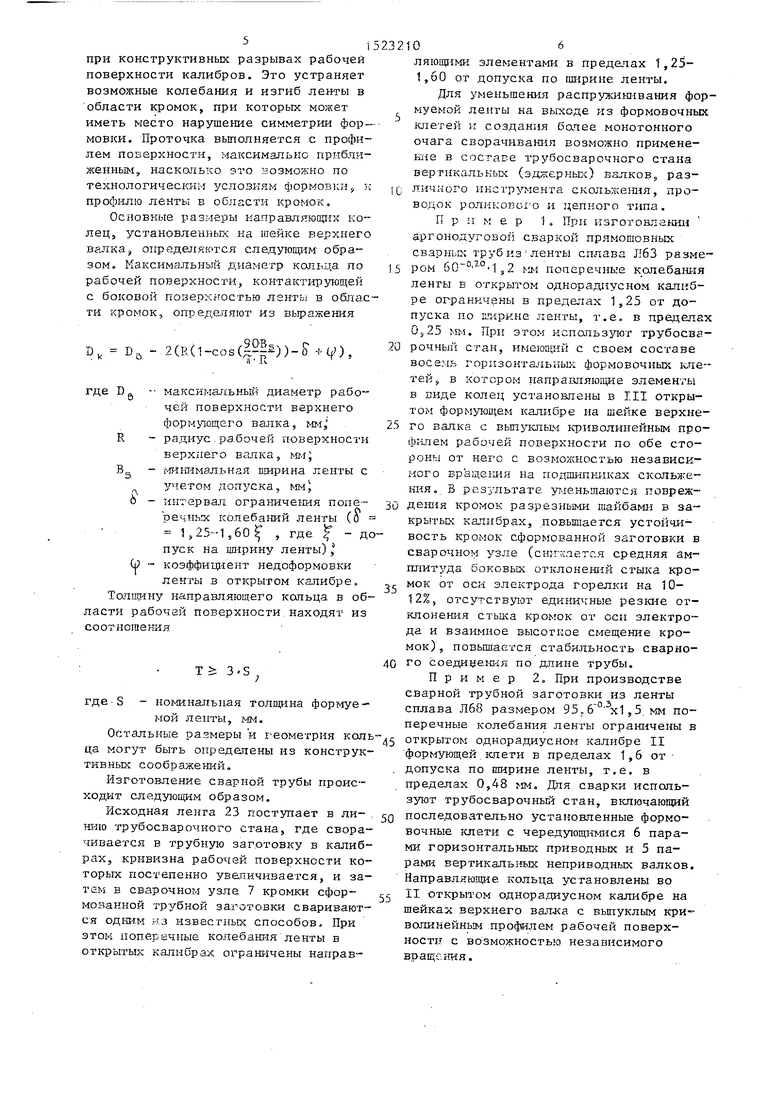

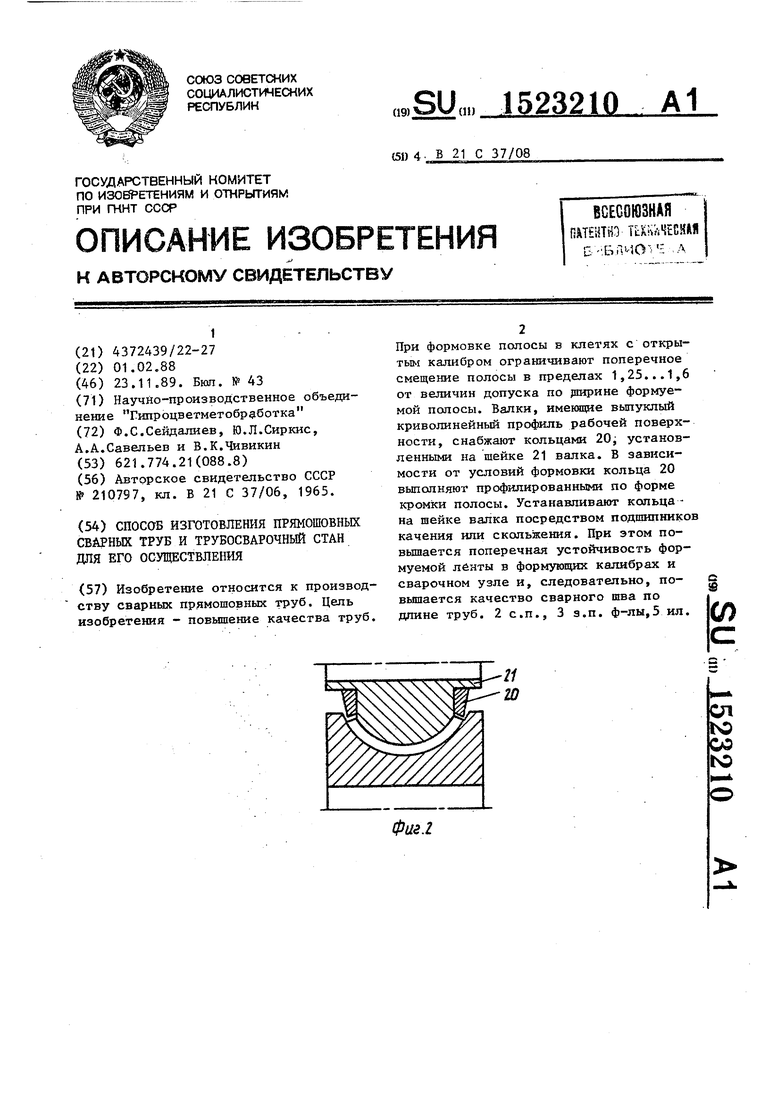

На фиг. 1 схематично представлен трубосварочньш стан; на фиг. 2-5 - варианты выполнелия направляющих в открытом калибре на верхнем валке с выпуклым профилем рабочей поверхнос- ти, сечерше по оси вращения формующих валков..

Формовку ленты в открытых калибрах осуществляют с ограничением поперечных колебаний ленты в открытом криволинейном калибре в пределах 1,25-1,60 от допуска по ширине ленты. Это значительно уменьшает асимметрию напряженно-деформированного состояния ленты на входе в сварочный узел, так как в этом случае нарушение симметрии формовки может происходить под воздействием факторов, связанных с физи- ко-механическимн свойствами ленты, ее геометрией и некачественной настройкой формовочных клетей, а нарушение симметрии, вызванное поперечным смещением ленты в открытом криволинейном калибре, сведено к минимуму. В результате сформованная трубная заготовка в ходе процесса сварки имеет стабильные размеры, -увеличивается прочность сварного соединения, снижается вероятность появления прожогов или непро- варов на трубе и, соответственно, по- вьш1ается качество сварных труб.

Нижний предел интервала поперечных колебаний ленты в открытом криволинейном калибре исключает возможность поперечного воздействия одновре менно на обе ее кромки, которое может привести к значительному повреждению кромок и потере устойчивости трубы.

В случае превьш1ения верхнего преде ла интервала поперечных колебаний . ленты в открытом криволинейном калибре повьш1ения устойчивости сформованной трубной заготовки в сварочном узле и качества сварной трубы не на- блюдается.

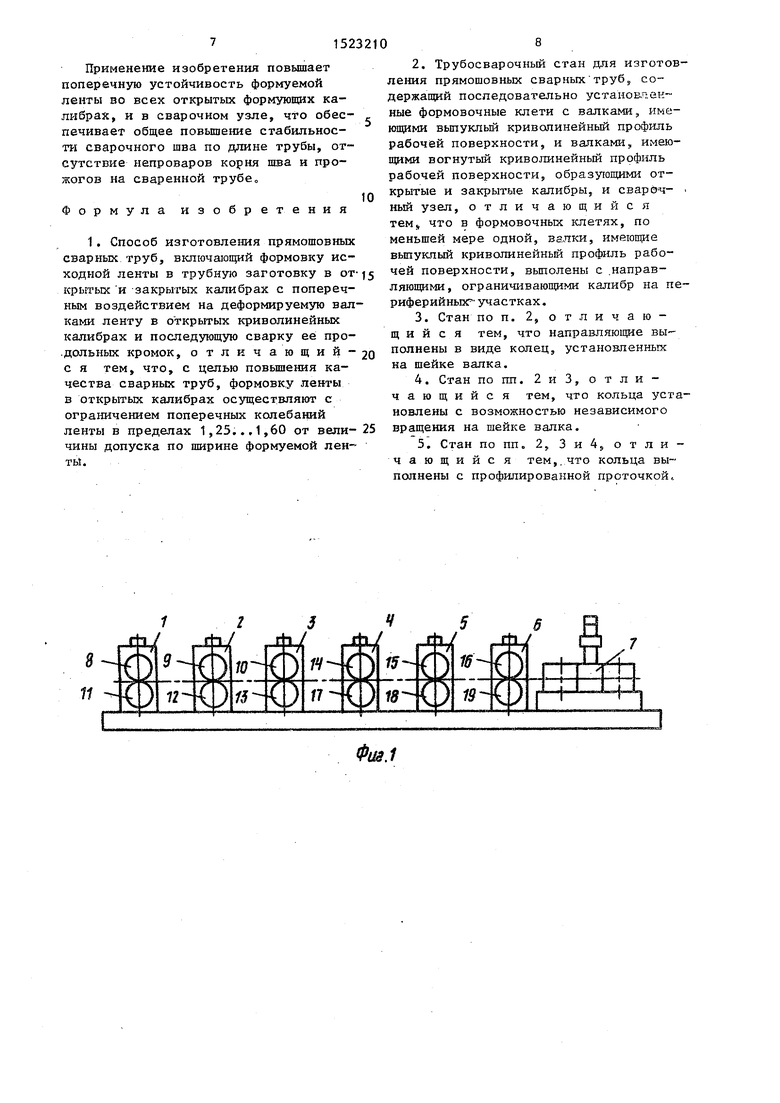

Предлагаемьш для осуществления данного способа трубосварочный стан включает последовательно установленные формовочные клети с открытыми 1-3 и закрытыми 4-6 криволинейными калибрами и сварочный узел 7.

Открытые калибры формовочных icne- тей 1-3 образованы валками 8-10 с выпуклым криволинейным профилем рабочей поверхности и валками 11-13 с вогнутым профилем - рабочей поверхности. Валки 8-10, имеющие вьшукльй профиль рабочей поверхности, по меньшей мере в одной формовочной клети выполнены с направляюгцини, ограничивающими калибр на периферийных,участках

Закрытые калибры формовочных тше- тей 4-6 образованы валками 14-19 с вогнутым профилем рабочей повзрхнос- ти. По меньшей мере в одном закрытом калибре один из валков имеет направляющую в виде разрезной шайбы, ограничивающей рабочий участок калибра (не показана).

Направляющие могут быть выполнены в виде колец 20, которые устанавливаются непосредственно на шейках 21 валков или на подшип шках 22 скольжения или качения с возможностью неза- висимого вращения на шейке валхса.

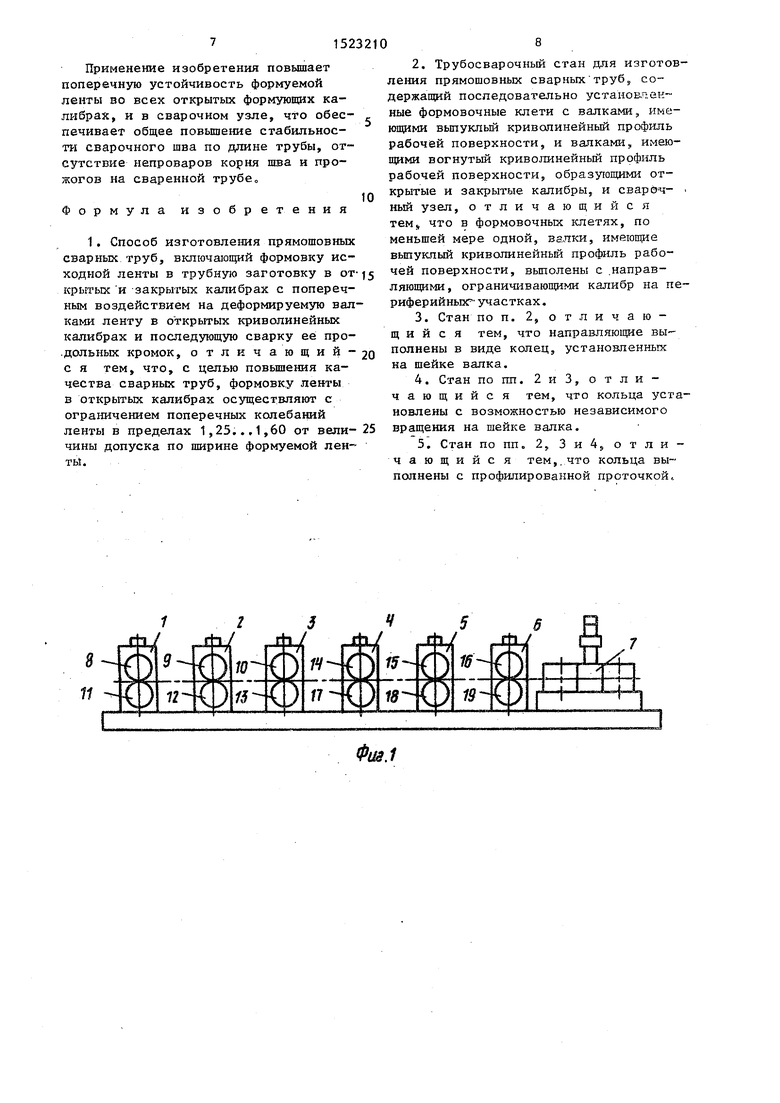

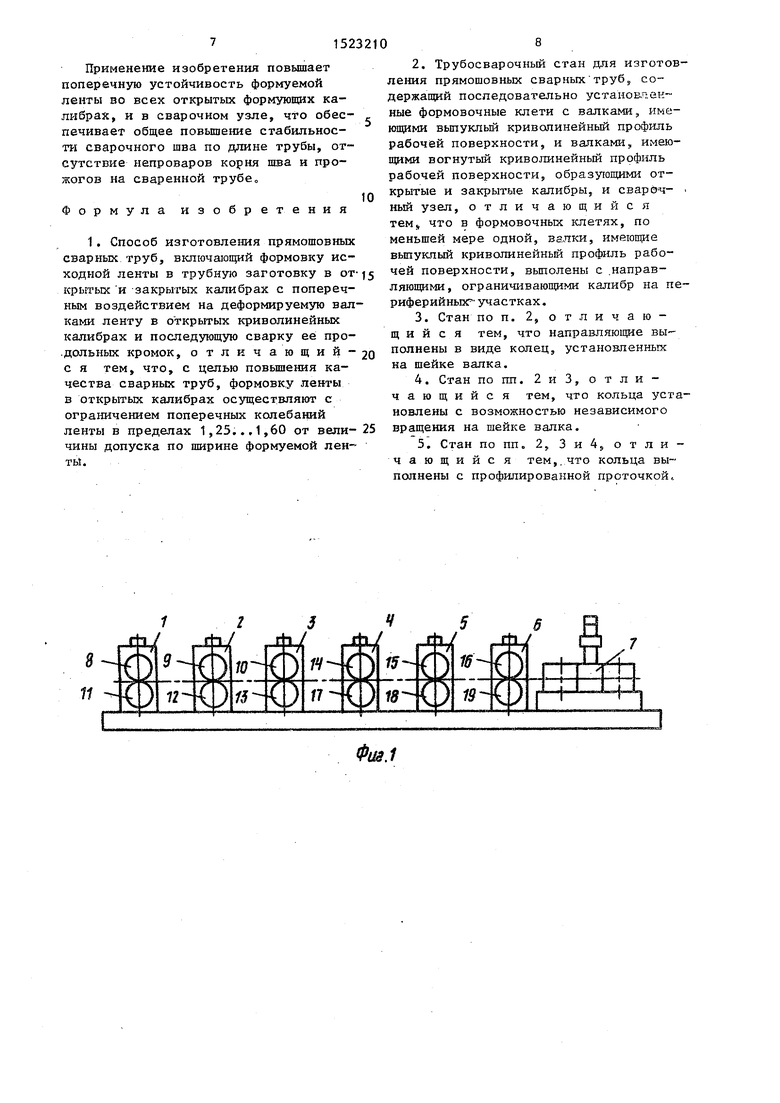

Направляюш5 1е кольца 20 могут быть выполнены с профилированной проточкой (фиг. 4 и 5).

В формовочных ютетях 1-3 с открытыми калибрами в процессе формовки контакт ленты 23 может происходить не по всей ширине ленты, а только в средней ее части и на кромках (фиг. 3-5).

Выполнение направляющих в виде колец, установленных на шейке валка с вьшуклым криволинейным профилем рабочей поверхности по обе стороны от него, упрощает конструкцию и их изготовление. Конструкция валка при этом сборно-разборная, что дает возможность в отдельных слзгчаях унифицировать инструмент при наличии колец разного диаметра, своевременно заменять изношенные кольца, исключая возможность повреждения кромок формуемой ленты и снижения качества сварных труб.

Установка направляющих с возможностью независимого вращения на шей- ке валка уменьшает налипание металла ленты на инстрзгмент, устраняет непоправимые дефекты поверхности ленты в области кромок при непрерывной формовке, связанные с различием ок- ружньк скоростей точек на поверхности ленты по ширине, улучшает качество сварных труб. Установка колец на шейке валка производится на подшипниках скольжения или качения.

Вьшолнение направляющих колец с профилированной проточкой необходимо

5,5

при конструктивных разрывах рабочей поверхности калибров. Это устраняет возможные колебания и изгиб ленты в области кромок, при которых может иметь место нарушение симметрии фор- мовки. Проточка вьшолняется с профилем поверхности, максимально приближенным, насколько это возможно по технологическим условиям формовки, з: профилю ленты в области кромок.

Основные размеры направляющих колец, установленньк на шейке верхнего валка, определяются следующим образом. Максимальный диаметр кольца по рабочей поверхности, контактирующей с боковой поверхностью ленты в области кромок, определяют из выражеш-гя

D,

9 О-В.

DS - 2(Е.(1-соз(Д-|2))5-+ц;),

R

где D

в

MaKCHMaJibHbtfj диаметр рабочей поверхности верхнего формующего валка, мм,

R радиус.рабочей поверхности

верхнего валка, M.iJ Bg - г-етьшмальная ширина ленты с

учетом доп1 ска, мм 6 - интервал ограничеьшя попе-

Ъечнь. х колебаний ленты (о 1,25-1,60 , где - допуск на ширину ленты) ,° (i - коэффициент недоформовки ленты в открытом калибре. Толцину направляющего кольца в области рабочей поверхности.находят из соотношения

Т 3.S

гдеS номинальная толщина формуе - мой ленты, мм.

Остальные размеры и г еометрия коль ца могут быть определены из конструктивных сообра:жений„

Изготовление сварной трубы проис- следующим образом.

Исходная лента 23 поступает в ли- ш ло трубосварочного стана, где сворачивается в трубную заготовку в калибрах, кривизна рабочей поверхности которых постепенно увеличивается, и затем в сварочном узле 7 кромки сфор- мованной трубной зах отовки свариваются одним и.з известных способов. При этом поперечные колеб. ленты в открытых капибрах ограничены направ

JQ

5

0

5

о

5

0

с

п г

106

ляющими элементами в пределах 1,25- 1,60 от допуска по imipnne ленты.

Для уменьшения pacпpyжiiнивaния формуемой ленты на выходе из формовочных клетей и создания батее монотонного очага сворачивашгя возможно применение в составе трубосварочного стана вертикальных (эджерньп) валков, различного инструмента скольлсе11ия, проводок роликового и цепного типа.

П р п м ер К При изготовлении аргонодуговой сваркой прямошовных сварныгс труб из ленты сплава ЛбЗ размером 60 ° ° l52 Mbi поперечные к олебашгя ленты в открытом однорадиусном калибре ограничены в преде тах 1,25 от допуска по пирине ленты, т.е. в пределах 6525 мм. При этом используют трубосварочный стан, имеюпц й с своем составе восемь горизонтальны:-: формовочных к.пе- тей;, в котором направляющие элементы в виде колец установлены в III открытом формуюя;ем калибре на шейке верхнего валка с выпукль1м криволинейным про- ф1алем рабочей поверхности по обе сто- ронь от него с возможностью независимого вращения на подшипю1ках скольлсе- ния. В результате уг.1еньшаются повреж- деш{я кромок разрезными шайбами в за- крытьк калибрах, повышается устойч г- вость кромок сформованной заготовки в сварочном узле (сшгклется средняя амплитуда боковых отклонеш й стыка кромок от оси электрода горелки на 10- 12%, отсутствуют единичные резкие отклонения стыка кромок от оси электрода и взаимное высотное смещение кромок), повышается стабильность сварного соединения по длине трубы.

Пример 2. При производстве сварной трубной заготовки из ленты сплава Л68 размером 95,6 ° х1,5. км поперечные колебания ленты ограничены в открытом однорадиусном калибре II формующей клети в пределах 1,6 от - допуска по ширине ленты, т.е. в пределах 0,48 мм. Для сварки используют трубосварочный стан, включающий последовательно установленные формовочные клети с чередующим11ся 6 парами горизонтальных приводных и 5 параша вертикалытых неприводных валков. Направляющие кольца установлены во II открытом однорадиусном калибре на шейка:х верхнего с выпуклым кри- волинейнь м профилем рабочей поверхности с возможностью независимого вращения.

Применение изобретения повышает поперечную устойчивость формуемой ленты во всех открытых формующих калибрах, и в сварочном узле, что обеспечивает общее повышение стабильности сварочного шва по длине трубы, отсутствие непроваров корня шва и прожогов на сваренной трубе.

Формула изобретения

10

15232108

Физ.1

Фаг.Ч

ssdФиг.5

Фа&.5

| СПОСОБ НЕПРЕРЫВНОЙ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИПОД СВАРКУ | 0 |

|

SU210797A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-11-23—Публикация

1988-02-01—Подача