Изобретение относится к области автомобильного транспорта, а именно к оснащению шин средствами противоскольжения, и может быть использовано при ошиповке протекторов шин шипами противоскольжения.

Известен способ ошиповки шин шипами противоскольжения, заключающийся в том, что шины устанавливают на опору, сверлят глухие отверстия в выступах протектора шины и устанавливают шипы вручную с помощью молотка и оправки. Данный способ применяется при отсутствии иных средств ошиповки и не является промышленным.

Наиболее близким по технической сути и достигаемому эффекту является способ ошиповки, включающий установку шины на опору, сверление глухих отверстий в выступах протектора шины и последующую установку шипа путем его подвода к отверстию и осевой подачи до упора в дно отверстия с помощью пневмопистолета [1].

Наиболее близким по технической сути и достигаемому эффекту к устройству для ошиповки является устройство для ошиповки шины, состоящее из стойки, опоры для шины, механизмов ориентирования, поштучной подачи и фиксации шипов и запрессовочного устройства, выполненного в виде пневматического пистолета [1] . В данном устройстве запрессовочное устройство содержит лапки, которые раздвигают края отверстия в протекторе и служат направляющими для шипа при его осевой подаче в отверстие в протекторе шины.

Известный способ, который реализуется с применением специальных пневмопистолетов, осуществляющих осевую подачу шипа до упора в дно отверстия, обладает следующими недостатками. Надежность закрепления шипов, установленных этим способом, весьма низкая, так как направляющие лапки, выступающие из пневмопистолета и раздвигающие края отверстия в трех направлениях под углом 120o, имеют кромки, которые растягивают резину до возникновения остаточных деформаций и могут произвести надрез резины. В дальнейшем, этот надрез, являющийся концентратором напряжений, при раскачивании шипа от действия нагрузки дорожного полотна, разрывает резину и шип выпадает из отверстия. Производительность ошиповки по данному способу низка, так как станок приходится часто останавливать из-за неправильного размещения шипа в отверстии (слишком большое выступание над протектором или посадка шипа с наклоном), что вызвано неустойчивостью шипа при его движении по направляющим лапкам.

Известное устройство для установки шипов в протектор шины обладает следующими недостатками. Устройство непригодно для ошиповки шин, смонтированных на диске, так как накаченная шина не обладает жесткостью, необходимой для внедрения шипа в отверстие в протекторе шины. Кроме того, надежность работы оборудования весьма низкая из-за частых остановок в работе, вызванных поломками лапок и других частей, что снижает производительность ошиповки и качество произведенной работы.

Целью данного изобретения является устранение указанных недостатков, а именно, повышение производительности ошиповки шины, повышение надежности посадки шипа в протекторе шины и последующей стойкости его работы, обеспечение возможности ошиповки шины, смонтированной на диске.

Указанная цель достигается тем, что в способе, включающем установку шины на опору, сверление глухих отверстий в выступах протектора шины и последующую установку шипа путем его подвода к отверстию и осевой подачи до упора в дно отверстия, шип предварительно вставляют в цилиндрическую оправку таким образом, что торец оправки упирается во фланец шипа, затем путем вращения оправки заглубляют его в отверстие с последующим извлечением оправки из отверстия, оправке придают вращение в виде эксцентрикового кругового движения вокруг оси отверстия с величиной смещения не более диаметра отверстия и/или вращение по конической образующей с углом при вершине не более 20.

Указанная цель достигается также тем, что в устройстве для установки шипов в протектор шины транспортных средств, состоящем из стойки, опоры для шины, механизмов ориентирования, поштучной подачи и фиксации шипов и запрессовочного устройства, упомянутое запрессовочное устройство состоит из присоединенного к стойке посредством подпружиненных шарнирных соединений корпуса, шпинделя, установленного в корпусе и снабженного приводом его вращения и осевого перемещения относительно корпуса, цилиндрической оправки, установленной в шпинделе с регулируемым в диапазоне не более 2 мм эксцентриситетом, при этом рабочая часть оправки выполнена с изгибом под углом не более 10o к оси шпинделя, а привод для осевого перемещения шпинделя выполнен, например, рычажным, кроме того, опора для шины снабжена приводом ее поворота.

Сущность изобретения подтверждается чертежами, на которых изображены:

фиг.1 - цилиндрическая оправка с установленным в ней шипом, которым придают вращение и осевое перемещение к отверстию в протекторе шины;

фиг. 2 - оправка с шипом во время заглубления в отверстие выступа протектора;

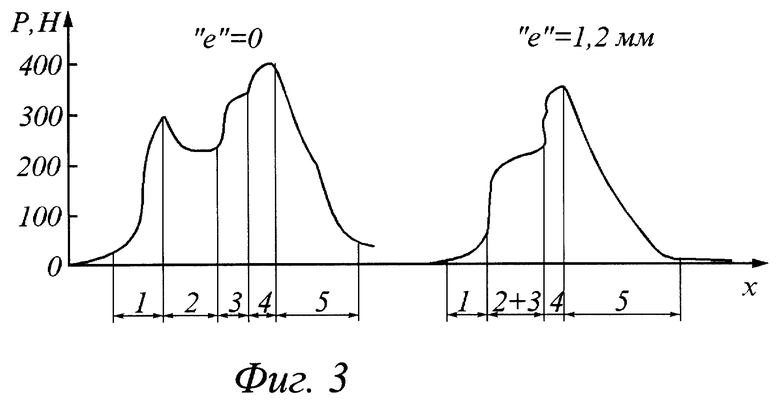

фиг. 3 - изменение осевой силы P по длине отверстия при различных эксцентриситетах; фиг. 4 - деформация резины протектора во время заглубления в отверстие выступа протектора;

фиг. 5 - общий вид устройства для установки шипов в протектор шины (вид спереди):

фиг. 6 - общий вид устройства для установки шипов в протектор шины (вид сбоку).

Способ ошиповки шин транспортных средств шипами противоскольжения осуществляется следующим образом. Шину устанавливают на опору, в выступе протектора 1 высверливают глухое отверстие 2 (фиг.1). К нему поводят оправку 3, в которую устанавливают шип 4 таким образом, что торец оправки 3 упирается во фланец шипа 4. Оправке 3 придают вращение и одновременное эксцентриковое круговое движение вокруг оси отверстия 2 с величиной смещения "e" и одновременное вращение по конической образующей с углом при вершине "α" , а также осевое перемещение к краю отверстия 2 и последующую подачу вглубь отверстия выступа протектора (фиг.2). После этого оправку 3 удаляют из отверстия 2.

Вращение оправки с шипом облегчает условия входа шипа в отверстие, что особенно важно при ошиповке протектора, не обладающего необходимой жесткостью, содержащего мягкую резину, а также при ошиповке шины, смонтированной на диске. В этом случае осевое усилие входа шипа в отверстие невелико и выступ не деформируется под действием осевой нагрузки. Кроме того, вращение позволяет избежать операции точного прицеливания шипа и отверстия, так как вращающаяся оправка сама находит углубление в виде края отверстия и фиксируется на нем. Это особенно эффективно происходит при эксцентриковом вращении оправки или вращении по конической образующей.

На фиг. 2 показаны две характерные зоны, в которых осевая сила сопротивления может меняться в значительных пределах. В зоне "а", равной высоте выступа протектора, резина раздается в стороны, пропуская шип и не оказывая ему существенного сопротивления. Зона "б" оказывает значительно большее сопротивление, так как отверстие проходит в основном массиве резины. Сказанное подтверждается экспериментами, результаты которых приведены на фиг.3, где показана диаграммная запись изменения осевой силы P по длине отверстия во время заглубления шипа. Записи производились на приборе Н-327 для двух случаев - без эксцентриситета, "e"=0, и с эксцентриситетом "e"=1,2 мм, при следующих параметрах: диаметр фланца шипа 8 мм, диаметр отверстия 2,4 мм, скорость вращения оправки 800 об/мин, подача 7 мм/с.

На фиг. 3 показаны участок 1 - вход оправки в отверстие, 2 - движение оправки в зоне "а", 3 - движение оправки в зоне "б", 4 - упирание шипа в дно отверстия, 5 - выход оправки из отверстия. При "e"=0 на входе в отверстие шип испытывает большее сопротивление, чем при "e"=1,2 мм. При эксцентриситете "e"= 1,2мм, осевая сила P меньше на всех участках, а зоны "а" и "б" (участки 2 и 3) неразличимы по значению осевой силы Р. К моменту упирания шипа в дно отверстия осевая сила P при наличии эксцентриситета "e"=1,2 мм примерно на 100H меньше, чем без эксцентриситета. Это вызвано тем, что в зонах "а" и "б" модуль упругости резины различен, так как он зависит не только от свойств резины, но и от коэффициента формы выступа протектора [2]. Такие зоны характерны для шин Я-380, МИ-16 и других, а также для шин бывших в употреблении с частично изношенным протектором, но который еще позволяет установку шипов. Для твердой резины и для шин, изготовленных более чем за год до ошиповки, прошедшей процесс старения и ставшей более твердой, сила сопротивления в зоне "б" еще больше вышеуказанных и может достигать 400H и более. Это существенно затрудняет установку шипа в отверстие, а иногда даже делает ее невозможной, так как отверстие не раздается в стороны, а сминается под действием осевой нагрузки. В этом случае шип не доходит до дна отверстия и выступает над протектором больше допускаемой величины, что часто имеет место при использовании пневмопистолетов. Вращение оправки такого не допускает, так как прилегающий к оправке слой резины из-за большой силы трения тянется за ней, а деформация кручения, вызванная крутящим моментом, приложенным к оправке 3, расширяет отверстие 2 (фиг.4), оно становится более пологим, облегчая прохождение оправки 3 с шипом внутрь отверстия. У самого дна отверстия 2, где осевая сила сопротивления перемещению максимальна, благодаря действию сил трения, резина испытывает максимальную деформацию кручения, сопровождающуюся деформациями растяжения стенки отверстия.

На фиг. 4 показан выделенный элемент пристеночного слоя резины шины 1 "KLMNOPRS" до внедрения оправки 3 в отверстие 2 и тот же элемент "K'L'M'N'OPRS" в процессе деформации, вызванной заглублением оправки 3 с шипом в отверстие 2. Выделенный элемент деформируется под действием крутящего момента М и смещается в сторону вращения оправки 3, расширяя отверстие 2 для прохода фланца шипа. Фактор вращения делает ошиповку доступной для любого типа резины. Этот режим ошиповки особенно эффективен при установке сухих шипов, в отличие от известного способа, где используют только смоченные в мыльном растворе шипы. Это повышает стойкость шипов во время эксплуатации и не требует последующей после ошиповки обязательной (при существующей технологии) обкатки ошипованной шины.

Упругие деформации резины способствуют прижатию пристеночными слоями резины фланца шипа к дну отверстия. При извлечении оправки из отверстия резина тянется за оправкой, "натягиваясь" на шип, что обеспечивает особо прочное закрепление шипа в отверстии, а следовательно, надежность посадки шипа в отверстие и его последующую стойкость в работе.

Придание оправке с шипом эксцентрикового кругового движения вокруг оси способствует вкручиванию шипа в отверстие по винтовой линии с большей амплитудой. Радиальные деформации резины, вызванные биением оправки, вследствие релаксации (гистерезиса) резины при снятии радиальной силы возвращаются в исходное положение с меньшим усилием, чем при первоначальной деформации. Это облегчает продвижение шипа в отверстии.

При эксцентриситете более чем 2 диаметра отверстия оправка имеет слишком большие радиальные амплитуды колебаний и не может зафиксироваться на краях отверстия при вводе оправки в отверстие. Придание оправке с шипом вращения по конической образующей с углом при вершине α дополнительно создает облегченные условия для входа оправки в отверстие, так как фланец шипа входит в отверстие не по всему диаметру фланца шипа, а его сегментом. В дальнейшем фланец шипа перемещается по отверстию, вкручиваясь также по винтовой линии. Придание вращения по конической образующей с углом при вершине более 10o создает слишком большие радиальные нагрузки и неустойчивость при входе оправки в отверстие в протекторе.

Устройство для установки шипов в протектор шины транспортных средств (фиг. 5, 6) состоит из стойки 5, выполненной из швеллера, опоры 6 для шины в виде ролика, закрепленного на консольном кронштейне 7. Устройство содержит также механизм ориентирования 8 шипов известной конструкции, например, марки ROTOVAC, механизм 9 поштучной подачи шипов и механизм 10 фиксации шипов в виде подпружиненных шариков, расположенных на выходе оправки из запрессовочного устройства. Запрессовочное устройство 11 состоит из присоединенного к стойке 5 посредством кронштейна 12 и подпружиненных шарнирных соединений 13 корпуса 14, выполненного в виде полой трубы. Шпиндель 15 установлен в корпусе 14 и снабжен приводом 16 его вращения и приводом 17 его перемещения относительно корпуса 14. Привод 17 выполнен рычажным в виде ножной педали, соединенной посредством троса 18 с шарнирными соединениями 13. Цилиндрическая оправка 3 установлена в шпинделе 15 с регулируемым в диапазоне не более 2 мм эксцентриситетом, при этом рабочая часть оправки 3 выполнена с изгибом под углом не более 10o к оси шпинделя 15. Опора 6 для шины снабжена приводом 19 ее поворота, установленного на кронштейне 7.

Предложенный способ ошиповки шин шипами противоскольжения реализовали следующим образом. Шину марки Я-380 установили на опору, закрепили в электродрель трубчатое сверло и высверлили 80 отверстий глубиной 10 мм и диаметром 2 мм. Затем установили на опору шину, а в шпиндель запрессовочного устройства установили цилиндрическую оправку с наружным диаметром 7,5 мм и внутренним диаметром 5,4 мм. Хвостовая часть оправки, закрепленная в шпиндель, имеет эксцентриситет 1,5 мм для придания оправке эксцентрикового кругового вращения. Установили в оправку шип марки Sitek длиной 11 мм, диаметром фланца 8 мм и диаметром корпуса 5 мм. Включили привод вращения шпинделя и одновременно осуществили осевую подачу оправки в отверстие. После достижения шипом дна отверстия оправку извлекли из отверстия. Аналогичные действия произвели с остальными шипами. На ошиповку данной шины было затрачено 315 с.

Устройство для установки шипов в протектор шины транспортных средств работает следующим образом. Устанавливают на опору шину с готовыми высверленными отверстиями. Включают привод механизма ориентирования шипов, привод вращения шпинделя и привод поворота шины. Затем ориентируют отверстие в протекторе под осью шпинделя и нажимают на ножную рычажную педаль привода осевой подачи шпинделя. Вращающаяся оправка при движении к шине захватывает в механизме фиксации шипов шип и вместе с ним продвигается к отверстию и заглубляет шип в отверстие. Шип упирают в дно отверстие и затем оправку поднимают в исходное положение. Затем цикл повторяют до полной ошиповки шины.

Предложенный способ ошиповки шин шипами противоскольжения позволяет повысить производительность ошиповки, надежность посадки шипа в отверстие, стойкость его последующей работы, обеспечить возможность ошиповки шины, смонтированной на диске.

Источники информации

1. "Инструкция по применению шипов противоскольжения", НИИАТ, Москва, 1974 г., 84 с.

3. Юзеф Яворский. "Резина в автомобилях"/пер. с пол. - Л.: Машиностроение, 1980.- З60 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ОШИПОВКИ ШИН, УСТРОЙСТВО ДЛЯ УСТАНОВКИ ШИПОВ, ГОЛОВКА ДЛЯ ЭТОГО УСТРОЙСТВА И СПОСОБ ОШИПОВКИ ШИН | 1998 |

|

RU2138403C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ВИНТОВ | 2005 |

|

RU2298461C1 |

| Устройство для обработки плоских поверхностей деталей вибронакатыванием | 1985 |

|

SU1411125A1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ | 2005 |

|

RU2305025C1 |

| Расточная головка | 1989 |

|

SU1729702A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| Устройство для испытания дорожного покрытия на износ ошипованными шинами, секторный элемент кольца дорожного покрытия для этого устройства и способ испытания дорожного покрытия на износ ошипованными шинами на этом устройстве | 2019 |

|

RU2706387C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

| ПИЛЬНЫЙ МОДУЛЬ, ПИЛЬНЫЙ БЛОК И УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ | 2013 |

|

RU2555798C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449873C1 |

Изобретение относится к области автомобильного транспорта, а именно к оснащению шин средствами противоскольжения, и может быть использовано при ошиповке протекторов шин шипами противоскольжения. В способе устанавливают шину на опору, выполняют сверлением глухие отверстия в выступах протектора шины. Предварительно вставляют шип в цилиндрическую оправку. Подводят шип к отверстию на шине. Оправку вращают, придавая ей эксцентриковое круговое движение вокруг оси отверстия с величиной смещения не более диаметра отверстия, и/или вращают оправку по конической образующей с углом при вершине не более 20°. Посредством осевой подачи шипа до упора в дно отверстия заглубляют его. Затем извлекают оправку из отверстия. Устройство для установки шипов содержит стойку, опору для шины, механизм ориентирования, поштучной подачи и фиксации шипов и запрессовочное устройство. Запрессовочное устройство состоит из присоединенного к стойке корпуса, установленного в корпусе шпинделя, снабженного приводом его вращения и осевого перемещения относительно корпуса. Корпус присоединен к стойке посредством подпружиненных шарнирных соединений. Запрессовочное устройство содержит цилиндрическую оправку, установленную в шпинделе с регулируемым эксцентриситетом в диапазоне не более 2 мм, рабочая часть которой выполнена с изгибом под углом не более 10° к оси шпинделя. Привод для осевого перемещения шпинделя выполнен рычажным. Опора для шины снабжена приводом ее поворота. Изобретение позволяет повысить производительность ошиповки, надежность посадки шипа в отверстие, стойкость его последующей работы. 2 с.п.ф-лы, 6 ил.

| СПОСОБ УСТАНОВКИ ЭЛЕМЕНТОВ ПРОТИВОСКОЛЬЖЕНИЯ В ПРОТЕКТОР ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1993 |

|

RU2050286C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ОТВЕРСТИЙ ДЛЯ ШИПОВ ПРОТИВОСКОЛЬЖЕНИЯ В ПРОТЕКТОРЕ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120383C1 |

| US 3258835 A, 05.07.1966 | |||

| УСТРОЙСТВО ДЛЯ РЕМОНТА ПРОКОЛОВ ШИНufcuufoawAH IПАШТШ}-ТЕй]1а4|| | 0 |

|

SU351736A1 |

| Устройство для армирования заготовок протекторов пневматических шин | 1971 |

|

SU441168A1 |

Авторы

Даты

2000-11-20—Публикация

1999-03-25—Подача