Изобретение относится к шинной промышленности, в частности к станкам, предназначенным для шипования шин, преимущественно для внедрения шипов противоскольжения в протекторы пневматических шин, применяемых для грузовых автомобилей, автобусов и троллейбусов при их эксплуатации в зимних условиях на обледенелой и заснеженной дороге.

Известен станок для шипования шин, содержащий раму с опорным элементом для размещения подлежащей ошиповке шины, кинематически связанное с рамой устройство для установки шипов противоскольжения в отверстия шины в виде шиповального пистолета, сообщенного трубопроводом с подающим устройством, предназначенным для ориентированной подачи шипов противоскольжения (проспект фирмы UGIGRIP, FR, 1996, с. 11."Автоматический станок для шипования ZN", копия прилагается).

Данный источник информации принят в качестве прототипа для обоих вариантов исполнения изобретения.

Недостатком данного станка является то, что он не может быть использован для шипования крупногабаритных шин, так как предусматривает в качестве обязательной операции подъем шины оператором и размещение ее на опорном элементе, расположенном на высоте, превышающей диаметр шины. При этом данный станок рассчитан на ошиповку шин, уже имеющих отверстия, и предусматривает ручной поворот шины при переходе от одной зоны ошиповки к другой. Так как крупногабаритные шины имеют существенно большой вес и значительные габариты, то их ошиповка на таком станке становится невозможной. При этом крупногабаритные шины выпускаются без отверстий, а известный станок не предусматривает реализацию сверления отверстий. Кроме того, при больших размерах шины становится сложным ориентировать направление сверления отверстий в грунтозацепах протектора в точном соответствии с направлением к геометрическому центру шины.

Настоящее изобретение направлено на решение технической задачи по созданию станка, обеспечивающего сверление отверстий в протекторе и шипование крупногабаритной шины в точном соответствии расположения осей шипов противоскольжения с направлением к геометрическому центру шины. Достигаемый при этом технический результат заключается в упрощении процесса ошиповки крупногабаритной шины и автоматизации процесса шипования.

Указанный технический результат для первого варианта исполнения достигается тем, что станок для шипования шин, содержащий раму с опорным элементом для размещения подлежащей ошиповке шины, кинематически связанное с рамой устройство для установки шипов противоскольжения в отверстия шины в виде шиповального пистолета, сообщенного трубопроводом с подающим устройством, предназначенным для ориентированной подачи шипов противоскольжения, снабжен устройством сверления отверстий в протекторе шины под шипы противоскольжения, кинематически связанным с рамой, устройством закрепления шины на раме, представляющим собой два обращенных навстречу друг другу дисковых элемента, соосно установленных на раме с возможностью вращения и перемещения навстречу друг другу для взаимодействия с боковинами шины и удержания ее устройством блокировки вращения по крайней мере одного дискового элемента при контакте обоих дисковых элементов с боковинами шины, при этом опорная площадка для размещения подлежащей ошиповке шины расположена в зоне основания рамы и выполнена регулируемой по высоте от привода для перемещения подлежащей ошиповке шины до уровня расположения дисковых элементов, устройство сверления отверстий в протекторе шины под шипы противоскольжения представляет собой опорный элемент, на котором с возможностью перемещения от привода в направлении к геометрическому центру подлежащей ошиповке шины размещен узел сверления с приводом вращения сверла или трубки и закреплен элемент ограничения перемещения узла сверления в направлении к оси вращения указанной шины, шиповальный пистолет размещен на опорном элементе с возможностью перемещения от привода в направлении к геометрическому центру подлежащей ошиповке шины, опорный элемент с шиповальным пистолетом связан с рамой посредством шарнирного параллелограмма с осями вращения шарниров в вертикальной плоскости для перемещения опорного элемента в горизонтальном направлении, опорный элемент с узлом сверления связан с рамой посредством шарнирного параллелограмма с осями вращения шарниров в горизонтальных плоскостях для перемещения опорного элемента в вертикальном направлении, причем оси шарниров в месте связи с рамой шарнирного параллелограмма, несущего опорный элемент с шиповальным пистолетом, расположены в вертикальной плоскости, проходящей через ось вращения дисковых элементов.

При этом для обеспечения точной наводки инструмента на зону грунтозацепа в данном варианте исполнения на опорных площадках могут быть размещены лазерные устройства наведения оптического луча излучения на грунтозацеп протектора подлежащей ошиповке шины.

Указанный технический результат для второго варианта исполнения достигается тем, что станок для шипования шин, содержащий раму с опорной площадкой для размещения подлежащей ошиповке шины, кинематически связанное с рамой устройство для установки шипов противоскольжения в отверстия шины в виде шиповального пистолета, сообщенного трубопроводом с подающим устройством, предназначенным для ориентированной подачи шипов противоскольжения, снабжен устройством сверления отверстий в протекторе шины под шипы противоскольжения, кинематически связанным с рамой, устройством закрепления шины на раме, представляющим собой два обращенных навстречу друг другу дисковых элемента, соосно установленных на раме с возможностью вращения и перемещения навстречу друг другу для взаимодействия с боковинами шины и удержания ее, устройством блокировки вращения по крайней мере одного дискового элемента при контакте обоих дисковых элементов с боковинами шины, при этом опорная площадка для размещения подлежащей ошиповке шины расположена в зоне основания рамы и выполнена регулируемой по высоте от привода для перемещения подлежащей ошиповке шины до уровня расположения дисковых элементов, устройство сверления отверстий в протекторе шины под шипы противоскольжения представляет собой опорный элемент, на котором с возможностью перемещения от привода в направлении к геометрическому центру подлежащей ошиповке шины размещен узел сверления с приводом вращения сверла или трубки и закреплены элемент ограничения перемещения узла сверления в направлении к геометрическому центру указанной шины и лазерное устройство наведения оптического луча излучения на грунтозацеп протектора подлежащей ошиповке шины в направлении к геометрическому центру подлежащей ошиповке шины, шиповальный пистолет размещен на опорном элементе с возможностью перемещения от привода в направлении к геометрическому центру подлежащей ошиповке шины, опорный элемент с шиповальным пистолетом снабжен лазерным устройством наведения оптического луча излучения на отверстие в грунтозацепе протектора, опорные элементы связаны с рамой посредством шарнирных параллелограммов с осями вращения шарниров в вертикальных плоскостях для перемещения опорных элементов в горизонтальных направлении, а оси шарниров в месте связи с рамой шарнирных параллелограммов расположены в вертикальной плоскости, проходящей через ось вращения дисковых элементов.

Для обоих вариантов исполнения станок снабжается устройством подкачки закрепленной между дисковыми элементами шины для восстановления геометрической формы шины. Приводы перемещения узла сверления, шиповального пистолета, опорной площадки, дисковых элементов и устройства блокировки вращения одного из последних могут быть выполнены пневматическими в виде управляемых силовых пневмоцилиндров.

Для ручного перемещения агрегатов сверления и шипования каждый опорный элемент снабжается рукоятками. При этом для удобства управления станком по крайней мере на одной из рукояток каждого опорного элемента размещены кнопки управления соответствующими силовыми пневмоцилиндрами.

С целью исключения силового воздействия шарнирных параллелограммов друг на друга в рабочей зоне опорные элементы связаны с рамой по разные стороны от места расположения опорной площадки для размещения шины, подлежащей ошиповке.

Настоящее изобретение поясняется конкретными примерами, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения приведенной совокупностью признаков требуемого технического результата.

На фиг. 1 - общий вид станка для шипования шин, первый вариант исполнения;

на фиг.2 - вид сбоку на станок по фиг.1 при снятом агрегате шипования;

на фиг. 3 - вид сверху на станок по фиг.1 при снятом сверлильном агрегате;

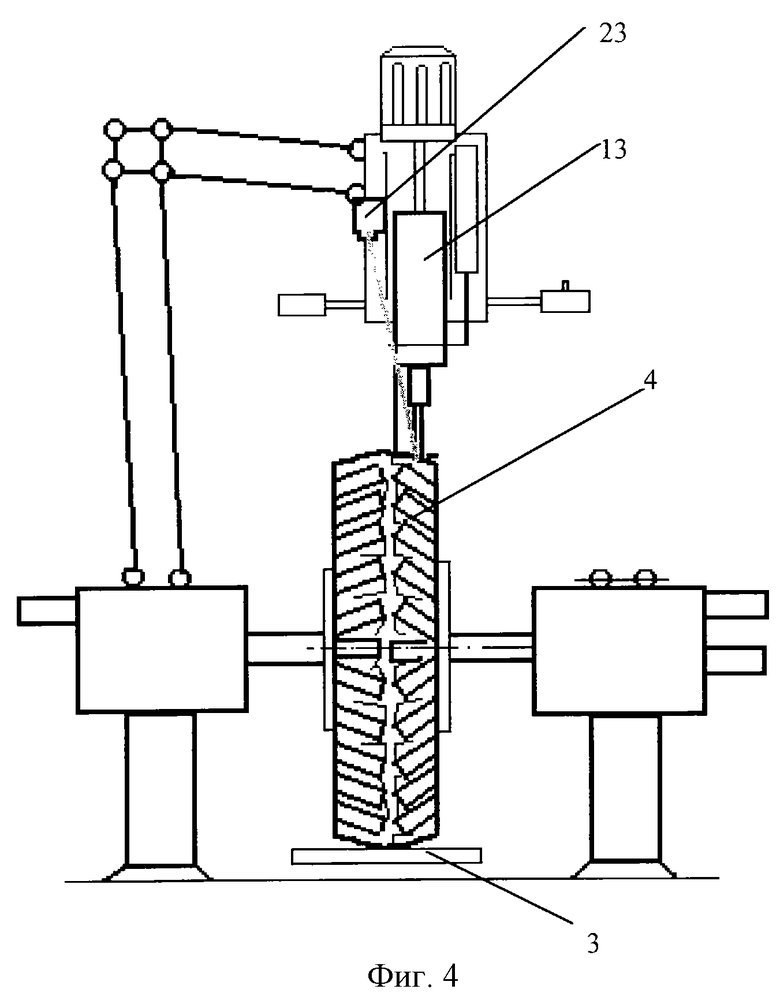

на фиг. 4 - положение элементов станка по фиг.1 при проведении операции сверления отверстия;

на фиг. 5 - положение элементов станка по фиг.1 при проведении операции шипования;

на фиг. 6 - общий вид станка для шипования шин, второй вариант исполнения;

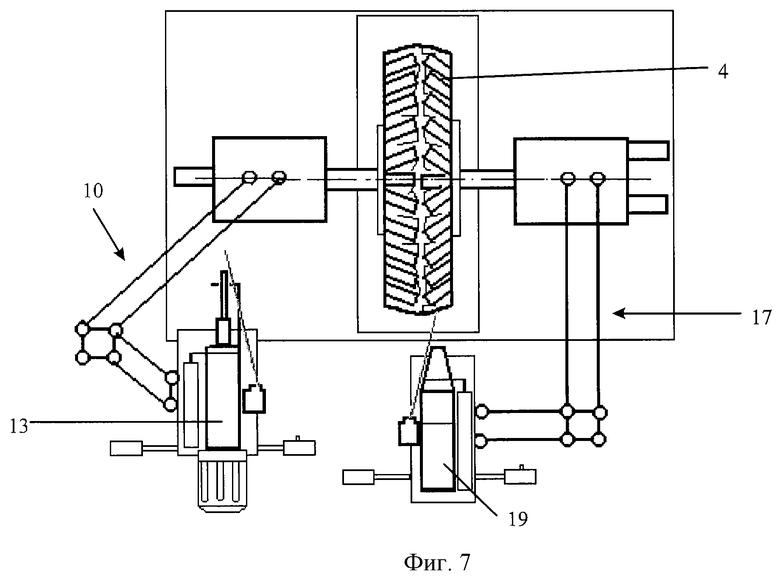

на фиг.7 - вид сверху на станок по фиг.6;

на фиг. 8 - схема пневматической системы управления силовыми пневмоцилиндрами, используемая для обоих вариантов.

Согласно изобретению станок для шипования шин по первому и второму вариантам исполнения содержит раму с опорным элементом для размещения подлежащей ошиповке шины, кинематически связанное с рамой устройство для установки шипов противоскольжения в отверстия шины в виде шиповального пистолета, сообщенного трубопроводом с подающим устройством, предназначенным для ориентированной подачи шипов противоскольжения, устройство сверления отверстий в протекторе шины под шипы противоскольжения, кинематически связанное с рамой, устройство закрепления шины на раме, представляющее собой два обращенных навстречу друг другу дисковых элемента, соосно установленных на раме с возможностью вращения и перемещения навстречу друг другу для взаимодействия с боковинами шины и удержания ее, устройство блокировки вращения по крайней мере одного дискового элемента при контакте обоих дисковых элементов с боковинами шины. Опорная площадка для размещения подлежащей ошиповке шины расположена в зоне основания рамы и выполнена регулируемой по высоте от привода для перемещения подлежащей ошиповке шины до уровня расположения дисковых элементов. Устройство сверления отверстий в протекторе шины под шипы противоскольжения представляет собой опорный элемент, на котором с возможностью перемещения от привода в направлении к геометрическому центру подлежащей ошиповке шины размещен узел сверления с приводом вращения сверла или трубки и закреплен элемент ограничения перемещения узла сверления в направлении к оси вращения указанной шины. Шиповальный пистолет размещен на опорном элементе с возможностью перемещения в направлении к геометрическому центру подлежащей ошиповке шины.

В первом варианте исполнения станка опорный элемент с шиповальным пистолетом связан с рамой посредством шарнирного параллелограмма с осями вращения шарниров в вертикальной плоскости для перемещения опорного элемента в горизонтальном направлении, а опорный элемент с узлом сверления связан с рамой посредством шарнирного параллелограммного механизма с осями вращения шарниров в горизонтальных плоскостях для перемещения опорного элемента в вертикальном направлении, причем оси шарниров в месте связи с рамой шарнирного параллелограммного механизма, несущего опорный элемент с шиповальным пистолетом, расположены в вертикальной плоскости, проходящей через ось вращения дисковых элементов.

При этом для обеспечения точной наводки инструмента на зону грунтозацепа в станке по первому варианту исполнения на опорных площадках могут быть размещены лазерные устройства наведения оптического луча излучения на грунтозацеп протектора подлежащей ошиповке шины.

Во втором варианте исполнения устройство сверления отверстий в протекторе шины под шипы противоскольжения представляет собой опорный элемент, на котором с возможностью перемещения от привода в направлении к геометрическому центру подлежащей ошиповке шины размещен узел сверления с приводом вращения сверла или трубки и закреплены элемент ограничения перемещения узла сверления в направлении к геометрическому центру указанной шины и лазерное устройство наведения оптического луча излучения на грунтозацеп протектора подлежащей ошиповке шины в направлении к геометрическому центру подлежащей ошиповке шины, шиповальный пистолет размещен на опорном элементе с возможностью перемещения в направлении к геометрическому центру подлежащей ошиповке шины, а опорный элемент с шиповальным пистолетом снабжен лазерным устройством наведения оптического луча излучения на отверстие в грунтозацепе протектора. Опорные элементы связаны с рамой посредством шарнирных параллелограммных механизмов с осями вращения шарниров в вертикальных плоскостях для перемещения опорных элементов в горизонтальных направлении, а оси шарниров в месте связи с рамой шарнирных параллелограммных механизмов расположены в вертикальной плоскости, проходящей через ось вращения дисковых элементов.

Для обоих вариантов исполнения станок снабжается устройством подкачки закрепленной между дисковыми элементами шины для восстановления геометрической формы шины. Приводы перемещения узла сверления, шиповального пистолета, опорной площадки, дисковых элементов и устройства блокировки вращения одного из последних могут быть выполнены пневматическими в виде управляемых силовых пневмоцилиндров.

Для ручного перемещения агрегатов сверления и шипования каждый опорный элемент снабжается рукоятками. При этом для удобства управления станком по крайней мере на одной из рукояток каждого опорного элемента размещены кнопки управления соответствующими силовыми пневмоцилиндрами.

С целью исключения силового воздействия шарнирных параллелограммов друг на друга в рабочей зоне опорные элементы связаны с рамой по разные стороны от места расположения опорной площадки для размещения подлежащей ошиповке шины.

Ниже приводятся примеры конкретного исполнения станков по первому и второму вариантам.

Станок для шипования шин по первому варианту исполнения (фиг.1-3) содержит смонтированную на основании раму, имеющую разнесенные на расстоянии друг от друга два короба 1 и 2, между которыми размещена опорная площадка 3 для закатки подлежащей ошиповке крупногабаритной шины 4. Опорная площадка выполнена регулируемой по высоте от силового пневмоцилиндра 5, обеспечивающего подъем шины 4 на заданную высоту между коробами. В коробах установлены с возможностью вращения дисковые элементы 6, обращенные навстречу друг к другу и имеющие возможность перемещаться навстречу друг другу и раздвигаться от силовых пневмоцилиндров 7. Дисковые элементы 6 предназначены для контактирования с боковинами шины и удержания последней в поднятом над опорной площадкой положении. При контакте этих элементов с боковинами шины 4 внутри шины образуется герметичная полость, в которую подается давление воздуха от устройства 8 подкачки для придания шине заданной эксплуатационной формы. Указанные дисковые элементы выполняются ответными по форме краевым посадочным участкам бортов шины с тем, чтобы обеспечить герметичность внутренней полости, куда подается воздух. Данные элементы могут выполняться сменными для возможности использования станка для шипования шин различного типоразмера.

Поворот закрепленной шины вокруг ее оси вращения производится рукой оператора. При производстве операций сверления или шипования включается устройство блокировки вращения (не показано) по крайней мере одного дискового элемента, что обеспечивает позиционное фиксированное положение протекторного участка шины по отношению к инструментам. Устройство блокировки может быть выполнено любым известным в технике образом, например в виде тормоза, управляемого силовым пневмоцилиндром 9.

На одном коробе закреплена шарнирно-параллелограммная система 10, на конечных звеньях которой закреплен опорный элемент 11, имеющий возможность плоскопараллельного перемещения в вертикальной плоскости по заданной дуговой траектории, которая примерно повторяет поверхность протектора шины в поперечном направлении последней. На опорном элементе 11 закреплено устройство сверления отверстий в протекторе шины под шипы противоскольжения, установленное с возможностью перемещения от силового пневмоцилиндра 12 в направлении к геометрическому центру подлежащей ошиповке шины 4. Устройство сверления включает в себя узел 13 сверления с приводом 14 вращения сверла 15 или трубки. На опорном элементе закреплен элемент 16 ограничения перемещения узла сверления в направлении к оси вращения указанной шины. Наличие данного элемента 16 ограничения необходимо с тем, чтобы отрегулировать ход сверла на глубину, заданную для данного типоразмера шипа противоскольжения, и обеспечить сверление всех отверстий в протекторе на одинаковую глубину. В качестве узла сверления может быть использован любой из известных сверлильных аппаратов, применяемых на сверлильных станках или дрелей, используемых для сверления отверстий под шипы противоскольжения (проспект фирмы UGIGRIP, FR, 1996, с. 13 "Дрель", копия прилагается).

На фиг. 1-3 шарнирно-параллелограммная система 10 представлена условно, так как обеспечение плоскопараллельного перемещения в вертикальной или горизонтальной плоскостях по заданной траектории может быть реализовано большим количеством схемных решений, описанных, например, в книгах И.И. Артоболевского или С.Н. Кожевникова. В связи с этим конкретная реализация этой системы не является объектом изобретения. Существенным является то, что кинематическая связь опорного элемента с рамой осуществляется через шарнирно-параллелограммный механизм, в функцию которого, независимо от конкретного исполнения, входит обеспечение плоскопараллельного перемещения конечного элемента этого механизма.

На другом коробе закреплена аналогичная первой из упомянутых другая шарнирно-параллелограммная система 17, на конечных звеньях которой закреплен опорный элемент 18, имеющий возможность плоскопараллельного перемещения в горизонтальной плоскости по заданной дуговой траектории, которая примерно повторяет поверхность протектора шины в поперечном направлении последней. На опорном элементе 18 закреплено устройство для установки шипов противоскольжения в отверстия шины в виде шиповального пистолета 19, сообщенного трубопроводом с подающим устройством (не показан, так как является неотъемлемым узлом любого устройства шипования), предназначенным для ориентированной подачи шипов противоскольжения.

Шиповальный пистолет 19 размещен на опорном элементе с возможностью перемещения от силового пневмоцилиндра 20 в направлении к геометрическому центру подлежащей ошиповке шины. В качестве такого пистолета может быть использован любой из известных конструкций, например, описанный в проспекте фирмы UGIGRIP, FR, 1996, с. 5 "Пистолет для шипования ЕТ6" (копия прилагается).

Опорные элементы связаны с рамой по разные стороны от места расположения опорной площадки для размещения подлежащей ошиповке шины и снабжены рукоятками 21 для ручного перемещения инструментов относительно поверхности шины. При этом по крайней мере на одной из рукояток каждого опорного элемента могут быть размещены кнопки 22 управления соответствующими силовыми пневмоцилиндрами.

Особенностью процесса шипования является выполнение условия, согласно которого ось отверстия должна быть направлена в геометрический центр шины, находящийся на оси ее вращения. Использование шарнирно-параллелограммного механизма позволяет обеспечить перемещение инструмента по дуге, повторяющей контур внешней поверхности шины. При этом сверлильный аппарат или шиповальный пистолет размещают на опорном элементе так, что ось сверла сверлильного аппарата и направление действия захватных элементов головки шиповального пистолета направлены к геометрическому центру шины. Так как инструмент находится на некотором расстоянии от поверхности протектора шины, то обеспечение правильного ориентированного положения его рабочего элемента относительно центра грунтозацепа при сверлении или относительно отверстия при шиповании вызывает определенные трудности. Для обеспечения точной наводки инструмента на зону грунтозацепа в станке по первому варианту исполнения на опорных площадках могут быть размещены лазерные устройства 23 наведения оптического луча излучения на грунтозацеп протектора подлежащей ошиповке шины.

Данный станок по первому варианту исполнения эксплуатируется следующим образом.

Шина для ошиповки вручную закатывается на опорную площадку 3 (фиг.4, 5). С помощью включения силового пневмоцилиндра 5 обеспечивают подъем шины на заданную высоту, а затем, включив силовые пневмоцилиндры 7, фиксируют шину на станке. В этом режиме шину можно свободно поворачивать вокруг оси ее вращения. Затем включают механизмом фиксации центрального вала для стопорения шины от вращения и подкачивают воздухом до определенного давления по показателям прибора (манометра).

Затем осуществляют технологическую операцию по сверлению в шине отверстий для последующего внедрения в них шипов противоскольжения. Сверление отверстий производят с помощью устройства сверления сверлом спирального типа (универсальным) или специальным сверлом - трубкой. Сверление производят согласно схемы сверления, совместив световое изображение проекции шашек протектора с точками сверления с натуральным изображением. Сверление производят в направлении к геометрическому центру шины. Диаметр и глубину сверления производят согласно технологической карты на ошиповку грузовых шин.

Для сверления отверстий на заданном участке протектора шину необходимо растормозить, повернуть вручную на определенный угол, с помощью оптического луча излучения устройства наведения выставить точку места расположения отверстия в грунтозацепе, поставить шину на тормоз с помощью включения пневмоцилиндра устройства блокировки, включить устройство сверления. Затем включить привод перемещения (силовой пневмоцилиндр 12), в результате чего узел сверления перемещается к протектору в направлении к геометрическому центру подлежащей ошиповке шины (фиг.4), и сверло (трубка) внедряется в тело резины грунтозацепа до упора элемента 16 ограничения в поверхность протектора. По окончании работы узел сверления возвращается в исходное положение.

Следующая операция - ошиповка шины (фиг.5). Шипование зафиксированных заторможенных на станке шин с предварительно высверленными по определенной схеме отверстиями под шипы осуществляется ручным шиповальным пистолетом, работающим от сжатого воздуха с давлением 6-12 атм, создаваемым компрессором 24 (фиг.8).

Подводя устройство ошиповки с помощью рычажного механизма к шине, производят ошиповку следующим образом.

Первый пример работы устройства для установки шипов. Зарядив пистолет шипом (шипы должны быть обезжиренными), прижимают его к отверстию так, чтобы направляющие щечки вошли в высверленное отверстие, затем нажимают на курок, в результате этого поршень проталкивает шип между щечками в отверстие, проделанное в резине. Пистолет должен быть плотно прижат к покрышке, пока шип полностью не войдет в отверстие на свое место, а затем пистолет вынимают из отверстия, только после этого отпускают курок.

Второй пример работы устройства для установки шипов. Зарядив пистолет шипом, наводят с помощью устройства наведения оптический луч излучения на отверстие и включают привод перемещения шиповального пистолета в направлении к отверстию. Перемещаясь по опорному элементу, пистолет прижимают к отверстию так, что направляющие щечки входят в высверленное отверстие, затем нажимают на курок, в результате этого поршень проталкивает шип между щечками в отверстие, проделанное в резине.

После ошиповки определенного участка шину растормаживают, поворачивают вручную на следующую позицию, ставят на тормоз и продолжают ошиповку с переменой позиций и т.д. до конца ошиповки по схеме шипования.

По окончании ошиповки шины станок необходимо отключить от подачи электроэнергии и сжатого воздуха, поставить устройство ошиповки в исходное положение и выкатить вручную шину из станка.

Станок по второму варианту исполнения (фиг.6, 7) отличается от ранее рассмотренного тем, что опорные элементы связаны с рамой посредством шарнирных параллелограммов с осями вращения шарниров в вертикальных плоскостях для перемещения опорных элементов устройства сверления и устройства для установки шипов противоскольжения в горизонтальном направлении, а оси шарниров в месте связи с рамой шарнирных параллелограммов расположены в вертикальной плоскости, проходящей через ось вращения дисковых элементов и шины.

На фиг. 8 представлена схема пневматической системы управления силовыми пневмоцилиндрами, используемая для обоих вариантов. Система питается от источника давления сжатого воздуха, например компрессора 24, с выходом которого сообщены управляемые электромагнитными механизмами двухпозиционные распределители 25, сообщенные с управляющими полостями соответствующих силовых пневмоцилиндров 5, 7, 9, 12 и 20, с устройством 8 подкачки воздуха в шину и с шиповальным пистолетом 19. Кнопки управления электромагнитными механизмами могут быть выведены на рукоятки 21 опорных элементов.

Настоящее изобретение промышленно применимо, так как для его изготовления не требуется иной технологии и оснастки, чем те, которые применяются в машиностроении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОШИПОВКИ СЫРОГО ПРОТЕКТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123936C1 |

| УСТРОЙСТВО ДЛЯ ШИПОВАНИЯ ШИН | 1998 |

|

RU2152318C1 |

| ПОЛУАВТОМАТ ДЛЯ ОШИПОВКИ ШИН, УСТРОЙСТВО ДЛЯ УСТАНОВКИ ШИПОВ, ГОЛОВКА ДЛЯ ЭТОГО УСТРОЙСТВА И СПОСОБ ОШИПОВКИ ШИН | 1998 |

|

RU2138403C1 |

| СПОСОБ ШИПОВАНИЯ ШИНЫ | 2001 |

|

RU2220055C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОШИПОВАННЫХ ШИН | 2002 |

|

RU2208526C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИПОВАННЫХ АВТОМОБИЛЬНЫХ ШИН | 1997 |

|

RU2106262C1 |

| Шина шипованная минишипами и способ её шипования | 2020 |

|

RU2731853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОШИПОВАННОЙ ШИНЫ, ОШИПОВАННЫЙ ЛЕНТОЧНЫЙ ПРОТЕКТОР ДЛЯ ЭТОЙ ШИНЫ | 2001 |

|

RU2211153C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАРЕЗКИ ОТВЕРСТИЙ ПОД ШИПЫ ПРОТИВОСКОЛЬЖЕНИЯ В ШИНЕ | 2001 |

|

RU2207939C2 |

| СПОСОБ ШИПОВАНИЯ ШИН | 2001 |

|

RU2211152C2 |

Изобретение относится к автомобильному транспорту, преимущественно для шипования крупногабаритных шин. Станок для шипования шин содержит регулируемую по высоте опорную площадку для размещения шины, шиповальный пистолет, устройство сверления отверстий, устройство закрепления шины на раме в виде обращенных друг к другу дисковых элементов, установленных с возможностью вращения и перемещения навстречу друг к другу для контакта с боковинами шины. Шиповальный пистолет связан с рамой посредством шарнирного параллелограмма с осями вращения шарниров в вертикальной плоскости для перемещения пистолета в горизонтальном направлении. Узел сверления связан с рамой посредством шарнирного параллелограмма с осями вращения шарниров в горизонтальных плоскостях для перемещения его в вертикальном направлении. Во втором варианте исполнения узел сверления и пистолет связаны с рамой посредством шарнирных параллелограммов с осями вращения шарниров в вертикальных плоскостях для их перемещения в горизонтальном направлении, а оси шарниров в месте связи с рамой шарнирных параллелограммов расположены в вертикальной плоскости, проходящей через ось вращения дисковых элементов и шины. В результате упрощается процесс ошиповки крупногабаритных шин. 2 с. и 6 з.п. ф-лы, 8 ил.

| Проспект фирмы UGIGRIP "Автоматический станок для шипования ZN" | |||

| FR | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| СПОСОБ ВЫПОЛНЕНИЯ ОТВЕРСТИЙ ДЛЯ ШИПОВ ПРОТИВОСКОЛЬЖЕНИЯ В ПРОТЕКТОРЕ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120383C1 |

Авторы

Даты

2003-11-20—Публикация

2001-08-03—Подача