Настоящее изобретение относится к области нефтехимической технологии, точнее к способу переработки фенольной смолы, образующейся в процессе получения фенола и ацетона кумольным методом (Кружалов Б.Д., Голованенко Б.Н. Совместное получение фенола и ацетона. М., Госхимиздат, 1963, 200 стр.).

В процессе получения фенола и ацетона из изопропилбензола (ИПБ) наряду с целевыми продуктами образуются высококипящие побочные продукты, которые обычно называют фенольной смолой. В состав фенольной смолы входит большое количество компонентов: фенол, ацетофенон, диметилфенилкарбинол (ДМФК), димеры α-метилстирола, пара-кумилфенол (ПКФ), а также другие компоненты, содержащиеся в небольших концентрациях. В состав фенольной смолы входят также минеральные компоненты, в основном сульфат натрия (см. табл.1).

До настоящего времени фенольная смола не нашла квалифицированного применения в полном объеме и, в основном, сжигается в качестве котельного топлива. Однако, в связи с обострением экологической обстановки, использование фенольной смолы в качестве котельного топлива затрудняется и, как следствие, она не находит сбыта.

Известен способ переработки фенольной смолы, полученной в производстве фенола и ацетона кумольным методом, путем ее термического разложения при температуре 300-340°С. Процесс проводят в реакторе колонного типа с отбором в дистилляте целевых продуктов - фенола, кумола и альфа-метилстирола и 50-100% от вводимого с сырьем ацетофенона. В куб реактора подают водяной пар в количестве 1-15% от массы фенольной смолы (патент РФ №2120433, опубл. 27.05.2001). Указанный способ позволяет увеличить суммарный выход полезных продуктов на 10-50 кг в расчете на 1 т фенольной смолы. Однако осуществление процесса без катализатора не позволяет максимально использовать потенциал сырья.

Известен способ переработки фенольной смолы путем ее деалкилирования в присутствии стеарата кальция. Фенольную смолу выдерживают в реакторе при 0,1 ат в присутствии 0,1-4% стеарата кальция при 120-130°С. После выдержки реакционную смесь подвергают ректификации при температуре 145°С в нижней части колонны и при 110-120°С в верхней при давлении 100 мм рт.ст. В качестве дистиллята получают смесь следующего состава (мас.%): фенол 42-50; α-метилстирол 21-4; кумол 17-28 (Авт. св. НРБ 23087, 1979). Существенным недостатком данного процесса является присутствие значительного количества минерального компонента, соли кальция, в кубовом продукте, что делает его уничтожение крайне затруднительным.

Известен способ переработки фенольной смолы путем ее олигомеризации в присутствии 1-5% АlСl3 при 60-120°С в течение 1-3 часов с последующим разложением хлорида алюминия водой и перегонкой органического слоя (Авт. св. НРБ 33950, 1983). В результате олигомеризации получают ИПБ с выходом 40% и чистотой 98,9%, который рециркулируют на стадию окисления. Выход фракции димеров α-метилстирола 20-29%, углеводородной смолы 17%. Перевод α-метилстирола в димеры упрощает процесс разделения и уменьшает количество высококипящих смол.

Известны также способы переработки фенолсодержащего сырья путем гидрирования в присутствии высокотемпературных катализаторов гидрогенизации (оксиды и сульфиды кобальта, никеля, железа и др.) при 350-450°С под давлением водорода (Воль-Эпштейн А.Б., Гагарин С.Г. Каталитические превращения алкилфенолов. - М., Химия, 1973). Однако указанные способы не нашли применения из-за небольшого срока работы катализатора и сложности аппаратурного оформления процесса, связанного с применением водорода под высоким давлением при высокой температуре.

Наиболее близким по технической сущности к предлагаемому способу является способ деалкилирования фенольной смолы при 100-140°С в присутствии сильнокислотных катионитов или цеолита NaX при температуре около 400°С (Димитров X., Николов Н. Нефтехимия, 1979, т.19, №5, с.786, прототип). Предлагаемый способ позволяет селективно проводить разложение фенольной смолы (и ее основного компонента - пара-кумилфенола) до фенола и α-метилстирола. К числу недостатков данного способа переработки фенольной смолы следует отнести достаточно быструю дезактивацию катализатора. Так, уже после 30-кратной регенерации катализатора, содержание α-метилстирола и фенола снижается на 20-40%. Кроме того, при переработке фенольной смолы на известном катализаторе при указанных температурах эксплуатации происходит забивка системы конденсации смолами, что делает невозможной реализацию процесса. Также к числу недостатков данного способа переработки фенольной смолы относится короткий цикл контактирования, 1 час, что увеличивает энергозатраты в промышленных условиях.

Целью настоящего изобретения является снижение коксоотложения при переработке всей фенольной смолы, а также ликвидация забивки системы конденсации контактного газа.

Указанная цель достигается путем каталитического разложения фенольной смолы, содержащей менее 0,2 мас.% минеральных солей, при температуре 420-550°С в присутствии водяного пара, предпочтительно при соотношении фенольная смола : водяной пар 1:3 соответственно. Соотношение может быть другим и зависит от аппаратурного оформления процесса. Процесс проводят на катализаторе, содержащем (мас.%):

Оксид алюминия 5,0-30,0

Оксид железа 0,4-1,0

Оксид магния 0,4-1,0

Оксид кальция 5,2-7,0

Оксид натрия 1,0-3,0

Оксид калия 1,0-3,0

Оксид титана IV 0,4-1,0

Оксид кремния IV остальное

Полученный контактный газ конденсируют и из катализата методом ректификации выделяют полезные продукты: фенол, α-метилстирол и ИПБ.

Используют катализатор, полученный известным способом, описанным в патенте СРР №88186, кл. B01j 27/8, С07с 3/58, 1983, или другим, гарантирующим получение катализатора данного состава. Перед эксплуатацией катализатор прокаливают.

Предлагаемый катализатор применяется для расщепления высококипящих побочных продуктов и/или пирановой фракции синтеза изопрена из изобутилена и формальдегида (Патент РФ №2167710, опубл. 27.05.2001, БИПМ №15).

Применение подобного катализатора для разложения фенольной смолы авторам не известно, что позволяет сделать вывод о новизне и неочевидности его использования по другому назначению.

Применение предлагаемого катализатора для переработки фенольной смолы позволяет перерабатывать всю смолу, образующуюся при производстве фенола и ацетона кумольным методом, а не только ее легкую часть. Катализатор стабилен во время эксплуатации и система конденсации не забивается.

Кроме того, суммарный выход полезных продуктов (фенола, α-метилстирола и ИПБ) за один проход составляет около 60 мас.%, а коксоотложение не превышает 20 кг на 1 т перерабатываемого сырья.

В предлагаемых условиях технический эффект достигается при использовании фенольной смолы, содержащей менее 0,2 мас.% минеральных солей. Фенольная смола, получающаяся в процессе производства фенола и ацетона кумольным методом, может содержать разное количество солей в зависимости от используемого варианта технологии кумольного метода. При использовании не обессоленной фенольной смолы, содержащей более 0,2% солей, происходит накопление минеральных компонентов смолы в слое катализатора, что приводит к снижению его активности, увеличению сопротивления потоку в слое катализатора, увеличению времени регенерации. В таком случае требуется обессоливание фенольной смолы перед ее переработкой до указанной величины содержания солей.

При переработке обессоленной фенольной смолы предлагаемого состава на не прокаленном предлагаемом катализаторе происходит его быстрая дезактивация, резкое сокращение межрегенерационного периода, что снижает эффективность предлагаемого способа переработки фенольной смолы.

Промышленная применимость предлагаемого изобретения проиллюстрирована следующими примерами.

Пример 1.

30 см3 твердых гранул катализатора, содержащего (мас.%):

Оксид алюминия 22,4

Оксид железа 0,4

Оксид магния 0,4

Оксид кальция 6,7

Оксид натрия 1,2

Оксид калия 2,4

Оксид титана IV 0,47

Оксид кремния IV остальное

прокаленного перед эксплуатацией в течение 2 часов при 700°С загружают в кварцевый реактор, который помещают в электропечь. В реактор в течение 2 часов подают смесь водяного пара и фенольной смолы. Фенольную смолу предварительно обессоливают до содержания солей <0,2 мас.%. Состав фенольной смолы, на которой проводились исследования, приведен в табл. 2. Соотношение фенольная смола : водяной пар = 1:3,0 (мас.); температура в реакторе 500°С. После 2 часов контактирования катализатор продувают водяным паром в течение 10 минут при температуре опыта.

Образующийся контактный газ конденсируют и получают 2 слоя - водный и масляный, - которые анализируют хроматографически на содержание фенола, α-метилстирола, ИПБ, ДМФК и т.д. На основании данных анализа составляют баланс процесса переработки фенольной смолы. Индивидуальные компоненты из полученного конденсата выделяют ректификацией.

После 2 часов контактирования катализатор регенерируют путем выжига отложившегося кокса паро-воздушной смесью при 550°С в течение 2 часов.

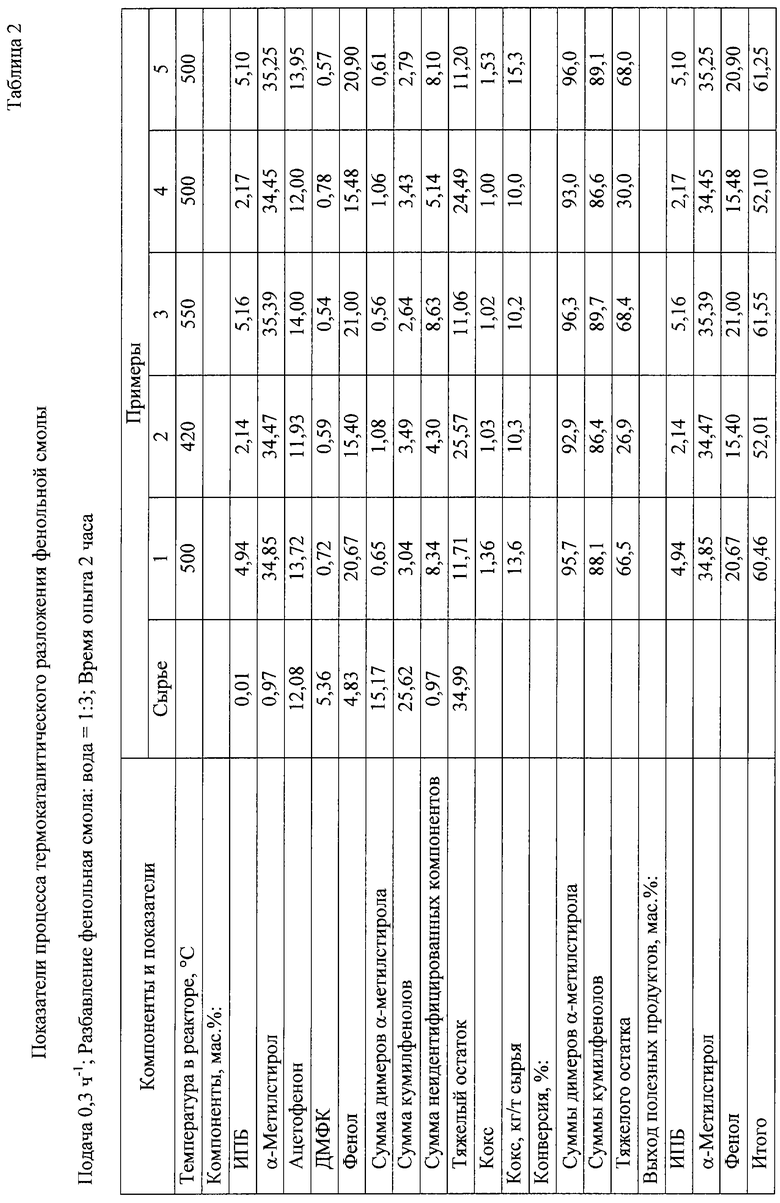

Результаты опыта приведены в табл.2 (опыт 1).

Пример 2.

Процесс переработки фенольной смолы осуществляют так же, как описано в примере 1, за исключением того, что температура процесса составляет 420°С.

Результаты опыта приведены в табл.2 (опыт 2).

Пример 3.

Процесс переработки фенольной смолы осуществляют так же, как описано в примере 1, за исключением того, что температура процесса составляет 550°С.

Результаты опыта приведены в табл.2 (опыт 3).

Пример 4.

Процесс переработки фенольной смолы осуществляют так же, как описано в примере 1, за исключением того, что в качестве катализатора используют алюмоксидный контакт, содержащий (мас.%):

Оксид алюминия 5,0

Оксид железа 0,5

Оксид магния 0,5

Оксид кальция 5,3

Оксид натрия 1,1

Оксид калия 2,1

Оксид титана IV 0,57

Оксид кремния IV остальное

Результаты опыта приведены в табл. 2 (опыт 4).

Пример 5.

Процесс переработки фенольной смолы осуществляют так же, как описано в примере 1, за исключением того, что в качестве катализатора используют алюмоксидный контакт, содержащий (мас.%):

Оксид алюминия 30,0

Оксид железа 0,6

Оксид магния 0,7

Оксид кальция 5,5

Оксид натрия 3,0

Оксид калия 3,0

Оксид титана IV 0,4

Оксид кремния IV остальное

Результаты опыта приведены в табл.2 (опыт 5).

Пример 6 (для сравнения, без прокалки катализатора).

Процесс переработки фенольной смолы осуществляют так же, как описано в примере 1, за исключением того, что катализатор перед использованием не прокаливают.

Таким образом, предлагаемый способ переработки фенольной смолы позволяет подвергать термокаталитическому разложению всю фенольную смолу и получать при этом за один проход до 61,5 мас.% полезных продуктов (фенола, α-метилстирола и ИПБ). Следует отметить, что выход полезных продуктов при предлагаемом методе утилизации фенольной смолы во многом зависит от содержания димеров α-метилстирола и кумилфенолов в исходной смоле. Поэтому при переработке фенольной смолы с большим содержанием димеров и кумилфенолов выход полезных продуктов будет больше чем 61,5 мас.%.

Выход кокса при этом достаточно невелик и находится на уровне 15 кг в расчете на 1 т перерабатываемого сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ, ПОЛУЧЕННОЙ В ПРОИЗВОДСТВЕ ФЕНОЛА И АЦЕТОНА КУМОЛЬНЫМ МЕТОДОМ | 1997 |

|

RU2120433C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ | 1995 |

|

RU2079479C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ФЕНОЛЬНОЙ СМОЛЫ | 1994 |

|

RU2064917C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФЕНОЛА ИЗ ФЕНОЛЬНОЙ СМОЛЫ ПРОИЗВОДСТВА ФЕНОЛА И АЦЕТОНА КУМОЛЬНЫМ МЕТОДОМ | 1992 |

|

RU2032656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2008 |

|

RU2404954C2 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ВЫСОКОКИПЯЩЕГО КУБОВОГО ОСТАТКА ОТ ДИСТИЛЛЯЦИИ БИСФЕНОЛА А, ПОЛУЧЕННОГО КОНДЕНСАЦИЕЙ ФЕНОЛА И АЦЕТОНА | 1993 |

|

RU2072977C1 |

| БЕЗОТХОДНЫЙ ЭКОНОМИЧНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 1996 |

|

RU2125038C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C | 1992 |

|

RU2032652C1 |

| ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА В СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ, ВКЛЮЧАЮЩИЕ МИНЕРАЛЬНЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА | 2008 |

|

RU2382005C1 |

| Способ получения арилалкилфенолов | 1984 |

|

SU1731767A1 |

Изобретение относится к области нефтехимической технологии и может быть использовано в процессе совместного получения фенола и ацетона кумольным методом. С целью утилизации фенольной смолы и получения дополнительных количеств кумола, фенола и α-метилстирола, фенольную смолу, содержащую менее 0,2 мас.% солей, подвергают термокаталитическому разложению в интервале температур 420-550°С в присутствии водяного пара на катализаторе, содержащем, мас.%: оксид алюминия 5,0-30,0, оксид железа 0,4-1,0, оксид магния 0,4-1,0, оксид кальция 5,2-7,0, оксид натрия 1,0-3,0, оксид калия 1,0-3,0, оксид титана IV 0,4-1,0, оксид кремния IV – остальное до 100%. Предлагаемый метод позволяет получить за один проход 61,5 мас.% полезных продуктов – кумола, фенола и α-метилстирола. 1 з.п. ф-лы, 3 табл.

Оксид алюминия 5,0-30,0

Оксид железа 0,4-1,0

Оксид магния 0,4-1,0

Оксид кальция 5,2-7,0

Оксид натрия 1,0-3,0

Оксид калия 1,0-3,0

Оксид титана IV 0,4-1,0

Оксид кремния IV остальное

и процесс проводят при температуре 420-550°С в присутствии водяного пара.

| Димитров Х | |||

| и др | |||

| Получение фенола и α-метилстирола деалкилированием n-кумилфенола в присутствии цеолита | |||

| - Нефтехимия | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ, ПОЛУЧЕННОЙ В ПРОИЗВОДСТВЕ ФЕНОЛА И АЦЕТОНА КУМОЛЬНЫМ МЕТОДОМ | 1997 |

|

RU2120433C1 |

| КАТАЛИЗАТОР ДЛЯ РАСЩЕПЛЕНИЯ ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2000 |

|

RU2167710C1 |

Авторы

Даты

2005-02-20—Публикация

2002-08-05—Подача