Изобретение относится к пирогидрометаллургии вольфрама, в частности к извлечению вольфрама из шеелитовых CaWO4 и вольфрамитовых (Fe, Mn) WO4 концентратов в виде соединений, являющихся товарной продукцией.

Известные способы переработки вольфрамовых концентратов можно разделить на три группы:

1) способы, предусматривающие использование для вскрытия концентратов соды, едкого натра и других щелочных реагентов и получение выщелачиванием спеков растворов, из которых после очистки от примесей осаждают вольфрамовую кислоту;

2) способы, предусматривающие разложение концентратов концентрированными минеральными кислотами при нагревании с выделением вольфрамовой кислоты;

3) способы, предусматривающие хлорирование концентратов с получением конденсата летучих галогенидов и оксигалогенидов вольфрама, гидролитическим разложением которых выделяют вольфрамовую кислоту.

В зависимости от минералогического состава концентрата выбирают тот или иной вариант вскрытия.

Все рассматриваемые выше способы характеризуются или высокой степенью нагрузки на окружающую среду (загрязнение вредными выбросами в случае использования концентрированных минеральных кислот или концентратов соды, едкого натра, других щелочных реагентов) или требуют сложного дорогостоящего аппаратурного оформления.

Известен способ переработки шеелитового концентрата, при котором достигается высокая степень извлечения вольфрама путем его автоклавного выщелачивания раствором фторида натрия при соотношении Т:Ж, равном 1:4, при температуре 150-200°C, давлении 10-15 атм и расходе реагента 150-170% от стехиометрии. В результате разложения концентрата получают раствор вольфрамата натрия и твердый осадок, содержащий фтористый кальций.

Извлечение вольфрама в раствор составляет 99,5-99,7%. При этом осадок содержит 80-95% CaF2 (Авт. св. СССР №292460, кл. C01G 41/00, опубл. 26.01.1972, Бюл. №5).

Недостатком данного способа является сложность автоклавного аппаратурного оформления, что существенно удорожает процесс.

Известен способ получения соединения вольфрама двухстадийной противоточной обработкой шеелита бифторидом аммония при 80-90°C в течение 3-4 ч. После разложения осадок искусственного флюорита отделяют от раствора, из которого выпариванием получают паравольфрамат аммония, который далее может быть переработан в триоксид. Суммарное извлечение вольфрама в триоксид при осуществлении способа не превышает 95% (Зеликман А.Н. и др. Вскрытие шеелита бифторидом аммония. - Цветные металлы. 1975. №9. С. 47-49).

Недостатком способа является то, что он предназначен для вскрытия чистого шеелита, в то время как в вольфрамовых концентратах, в том числе шеелитовых, присутствуют примеси, главным образом, железа и кремния. Эти примеси после фторирования также переходят в раствор вместе с вольфрамом в виде фтораммониевых солей железа и кремния. При упаривании таких растворов невозможно получение чистых вольфрамовых продуктов.

В качестве наиболее близкого аналога выбран способ получения соединения триоксида вольфрама обработкой шеелита бифторидом аммония при температуре 200-300°C в течение 2 ч с выводом паров до прекращения образования воды, затем полученный твердый продукт обрабатывают при 300-400°C в течение 6 ч бифторидом аммония или фтористым водородом или их смесью до прекращения возгонки летучего соединения вольфрама, конденсируют полученное летучее соединение охлаждением и обрабатывают конденсат парами воды при температуре 400-750°C до образования триоксида вольфрама. В отличие от предшествующего способа этот способ позволяет отделить вольфрам от примесей с извлечением вольфрама до 99,2-99,8% (Авт. св. СССР №1036683, кл. C01G 41/00, опубл. 23.08.1983, Бюл. №31).

К недостаткам наиболее близкого аналога следует отнести необходимость использования специального дорогостоящего оборудования, выполненного, в частности, из платины, устойчивой по отношению к HF, NH3, H2O при температурах 300-750°C, что существенно ограничивает и удорожает использование данной технологии на практике.

Задачей изобретения является оптимизация способа переработки вольфрамовых концентратов путем снижения температуры процесса, при этом способ не требует использования специального дорогостоящего оборудования.

Поставленная задача решается за счет того, что в способе переработки вольфрамовых концентратов обработкой их бифторидом аммония при нагревании с добавлением бифторида аммония частями в два этапа, обработку вольфрамового концентрата бифторидом аммония на каждом этапе ведут при 170-180°C и суммарном массовом отношении бифторида аммония к вольфрамовому концентрату, равном (1,5-2):1, с последующим выщелачиванием профторированного продукта водой, гидролизом раствора, полученного после выщелачивания, раствором аммиака с отделением осадка и упариванием фильтрата до сухих солей, содержащих смесь диоксопентафторовольфрамата аммония (NH4)3WO2F5 и бифторида аммония NH4HF2, нагреванием этой смеси при 240°C для возгона бифторида аммония (температура кипения бифторида аммония составляет 239,5°C) и получения конечного товарного продукта диоксотетрафторовольфрамата аммония (NH4)2WO2F4.

При этом обработку вольфрамового концентрата бифторидом аммония ведут в два этапа: на первом этапе в течение 3 ч, а на втором - в течение 2 ч.

Добавление к вольфрамовому концентрату необходимого количества бифторида аммония и нагревание при температуре 170-180°C в течение 3 ч на первом этапе и в течение 2 ч на втором позволяет предотвратить выкипание бифторида аммония и более полно провести взаимодействие без использования его избытка.

После каждого этапа обработки вольфрамового концентрата бифторидом аммония полученный продукт охлаждают до комнатной температуры.

Для более полного перевода вольфрама в раствор, выщелачивание профторированного продукта проводят путем 3-кратного растворения его в воде при Т:Ж=1:5 и соответственно трехкратного фильтрования раствора с осадком, а гидролиз раствора, полученного после выщелачивания, проводят концентрированным раствором аммиака до pH 12.

При соотношении бифторида аммония к вольфрамовому концентрату меньше, чем 1,5:1, происходит неполное фторирование сырья, что может привести к потерям вольфрама на стадии выщелачивания. Использование соотношения фторирующего агента к минеральному сырью больше чем 2:1 нецелесообразно вследствие избыточного расхода реагента.

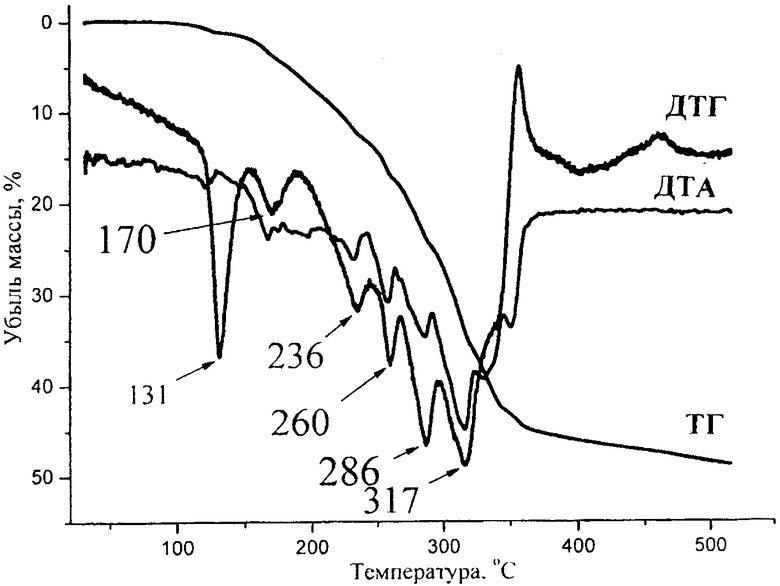

На чертеже представлена термограмма взаимодействия вольфрамитового концентрата с бифторидом аммония. Из термограммы следует, что взаимодействие начинается после плавления бифторида аммония (экзоэффект при 131°C) и протекает в температурном интервале 160-190°C с максимальной скоростью при 170°C и образованием (по данным рентгенофазового анализа выделенных при температуре 200°C продуктов) диоксопентафторовольфрамата аммония (NH4)3WO2F5 и фтораммониевых солей железа и марганца. Температурные эффекты при дальнейшем нагревании выше 200°C профторированного вольфрамита соответствуют термическому разложению образовавшейся фтораммониевой соли (NH4)3WO2F5 до менее насыщенной фторидом аммония соли (NH4)2WO2F4 и разложению фтораммониевых солей железа, марганца и кремния. Поэтому для проведения процесса вскрытия вольфрамовых концентратов с максимальной скоростью обоснован температурный интервал 170-180°C.

Образовавшиеся при взаимодействии вольфрамового концентрата с бифторидом аммония фтораммониевые соли вольфрама, железа и марганца растворимы в воде, поэтому на следующей стадии переработки их целесообразно перевести в раствор путем выщелачивания. В результате этой операции удается освободиться от примеси кальция (входящего в состав шеелита), который в виде нерастворимого фторида отделяется при фильтровании. В фильтрате содержится смесь фтораммониевых солей вольфрама, железа, марганца и кремния. Фтораммониевые соли вольфрама хорошо растворимы не только в воде, но и в растворах аммиака, а соли железа, марганца и кремния взаимодействуют с раствором аммиака с образованием гидроокисей, которые выпадают в осадок.

При добавлении раствора аммиака к полученному при выщелачивании раствору до pH 12 весь вольфрам остается в растворе, а примеси железа, марганца и кремния переходят в осадок. При упаривании фильтрата получают смесь, содержащую вольфрам в виде диоксопентафторовольфрамата аммония (NH4)3WO2F5 и бифторида аммония NH4HF2. Для отделения и регенерации бифторида аммония эту смесь нагревают при 240°C и получают диоксотетрафторовольфрамат аммония (NH4)2WO2F4, который является товарным продуктом для производства оксифторида, гексафторида, оксида и металлического вольфрама известными способами.

Техническим результатом, достигаемым изобретением, является разработка технологии переработки вольфрамовых концентратов, обеспечивающей эффективное отделение вольфрама от примесей, присутствующих в сырье, без использования высоких температур и без специального дорогостоящего оборудованиями, не загрязняющей вредными выбросами окружающую среду.

Возможность осуществления изобретения подтверждается следующими примерами.

Пример 1. 50 г концентрата, содержащего 60% вольфрамита (Fe, Mn) WO4, перемешивают с 40 г бифторида аммония NH4HF2 и полученную смесь нагревают при температуре 170-180°C в течение 3 ч. После охлаждения до комнатной температуры продукт растирают, добавляют еще 35 г NH4HF2 (суммарное отношение бифторид аммония : концентрат = 1,5), перемешивают и снова нагревают при температуре 170-180°C в течение 2 ч. Далее охлажденный до комнатной температуры профторированный продукт выщелачивают путем трехкратного растворения в воде при Т:Ж=1:5; растворяют профторированный продукт в воде и фильтруют, оставшийся на фильтре осадок снова растворяют в воде и фильтруют, оставшийся на фильтре осадок снова растворяют в воде и вновь фильтруют, после чего все фильтраты объединяют. В результате этой операции практически весь продукт переходит в фильтрат, масса нерастворимого остатка, высушенного на воздухе, составляет <1% от массы исходного образца.

К полученному после выщелачивания объединенному фильтрату прибавляют концентрированный раствор аммиака до pH 12, через 15 мин образовавшийся осадок отделяют фильтрованием. Фильтрат упаривают до сухих солей и получают 54,2 г продукта, содержащего вольфрам в виде диоксопентафторовольфрамата аммония (NH4)3WO2F5, устойчивого до 200°C, и бифторид аммония NH4HF2. Нагреванием этого продукта при 240°C переводят NH4HF2 в возгон и в остатке получают 32,0 г (NH4)2WO2F4. Выход вольфрама составляет 98,9%.

Пример 2. 50 г концентрата, содержащего 65% шеелита CaWO4, перемешивают с 40 г бифторида аммония NH4HF2 и полученную смесь нагревают при температуре 170-180°C в течение 3 ч. После охлаждения до комнатной температуры продукт растирают, добавляют еще 35 г NH4HF2 (суммарное отношение бифторид аммония : концентрат = 1,5), перемешивают и снова нагревают при температуре 170-180°C в течение 2 ч. Далее охлажденный до комнатной температуры профторированный продукт выщелачивают путем его трехкратного растворения в воде при Т:Ж=1:5 и соответственно трехкратного фильтрования полученного раствора с осадком, после чего фильтраты объединяют. Нерастворимый остаток, полученный в результате этой операции, представляет собой преимущественно CaF2, его масса составляет 8,8 г. К полученному после выщелачивания объединенному фильтрату прибавляют концентрированный раствор аммиака до pH 12, через 15 мин образовавшийся осадок отделяют фильтрованием и сушат при комнатной температуре. Масса высушенного осадка составляет 11,2 г. Фильтрат упаривают до сухих солей и получают 82,7 г продукта, содержащего вольфрам в виде диоксопентафторовольфрамата аммония (NH4)3WO2F5, устойчивого до 200°C, и бифторид аммония NH4HF2. Нагреванием этого продукта при 240°C переводят NH4HF2 в возгон и в остатке получают 36,8 г (NH4)2WO2F4. Выход вольфрама составляет 99,4%.

Пример 3. 50 г концентрата, содержащего 60% вольфрамита (Fe, Mn) WO4, перемешивают с 40 г бифторида аммония NH4HF2 и полученную смесь нагревают при температуре 170-180°C в течение 3 ч. После охлаждения до комнатной температуры продукт растирают, добавляют еще 40 г NH4HF2, (суммарное отношение бифторид аммония : концентрат = 1,6), перемешивают и снова нагревают при температуре 170-180°C в течение 2 ч. Далее охлажденный до комнатной температуры профторированный продукт выщелачивают путем трехкратного растворения в воде при Т:Ж=1:5 и соответственно трехкратного фильтрования полученного раствора с осадком, после чего фильтраты объединяют. В результате этой операции практически весь продукт переходит в раствор, масса нерастворимого остатка, высушенного на воздухе, составляет <1% от массы исходного образца.

К полученному после выщелачивания объединенному фильтрату прибавляют концентрированный раствор аммиака до pH 12, через 15 мин образовавшийся осадок отделяют фильтрованием и сушат при комнатной температуре. Масса высушенного осадка составляет 31,6 г. Фильтрат упаривают до сухих солей и получают 54,4 г продукта, содержащего вольфрам в виде диоксопентафторовольфрамата аммония (NH4)3WO2F5, устойчивого до 200°C, и бифторид аммония NH4HF2. Нагреванием этого продукта при 240°C переводят NH4HF2 в возгон и в остатке получают 32,0 г (NH4)2WO2F4. Выход вольфрама составляет 99,2%.

Пример 4. 83 г концентрата, содержащего 60% вольфрамита (Fe, Mn) WO4, перемешивают с 50 г бифторида аммония NH4HF2 и полученную смесь нагревают при температуре 170-180°C в течение 3 ч. После охлаждения до комнатной температуры полученный продукт растирают, добавляют еще 50 г NH4HF2 (суммарное отношение бифторид аммония : концентрат = 1,2), перемешивают и снова нагревают при температуре 170-180°C в течение 2 ч. Далее охлажденный до комнатной температуры профторированный продукт выщелачивают путем трехкратного растворения в воде при Т:Ж=1:5 и соответственно трехкратного фильтрования полученного раствора с осадком, после чего фильтраты объединяют. В результате этой операции не весь продукт переходит в раствор, масса нерастворимого остатка, высушенного на воздухе, составляет 21,1 г.

К полученному объединенному фильтрату прибавляют раствор аммиака до pH 12, через 15 мин образовавшийся осадок отделяют фильтрованием и сушат при комнатной температуре. Масса высушенного осадка составляет 39,4 г. Фильтрат упаривают до сухих солей и получают 77,8 г продукта, содержащего вольфрам в виде диоксопентафторовольфрамата аммония (NH4)3WOF5, устойчивого до 200°C, и бифторид аммония NH4HF2. Нагреванием этого продукта при 240°C переводят NH4HF2 в возгон и в остатке получают 43,1 г (NH4)2WO2F4. Выход вольфрама составляет 80,2%. Таким образом, при выходе за пределы минимального значения суммарного отношения бифторид аммония : концентрат (1,2, т.е. менее 1,5) выход вольфрама в раствор снижается, поскольку недостаточно фторирующего реагента для вскрытия исходного количества концентрата и, таким образом, для перевода вольфрама в комплексное соединение, которое растворимо в воде.

Пример 5. 77 г концентрата, содержащего 65% шеелита CaWO4, перемешивают со 100 г бифторида аммония NH4HF2 и полученную смесь нагревают при температуре 170-180°C в течение 3 ч. После охлаждения до комнатной температуры продукт растирают, добавляют еще 54 г NH4HF2 (суммарное отношение бифторид аммония : концентрат = 2), перемешивают и снова нагревают при температуре 170-180°C в течение 2 ч. Далее охлажденный до комнатной температуры профторированный продукт выщелачивают путем трехкратного растворения в воде при Т:Ж=1:5 и соответственно трехкратного фильтрования полученного раствора с осадком, после чего фильтраты объединяют. Нерастворимый остаток, полученный в результате этой операции, представляет собой преимущественно CaF2, его масса составляет 13,5 г. К полученному объединенному фильтрату прибавляют концентрированный раствор аммиака до pH 12, через 15 мин образовавшийся осадок отделяют фильтрованием и сушат при комнатной температуре. Масса высушенного осадка составляет 17,2 г. Фильтрат упаривают до сухих солей и получают 127,4 г продукта, содержащего вольфрам в виде диоксопентафторовольфрамата аммония (NH4)3WO2F5, устойчивого до 200°C, и бифторид аммония NH4HF2. Нагреванием этого продукта при 240°C переводят NH4HF2 в возгон и в остатке получают 56,7 г (NH4)2WO2F4. Выход вольфрама составил 99,5%.

Пример 6. 77 г концентрата, содержащего 65% шеелита CaWO4, перемешивают со 100 г бифторида аммония NH4HF2 и полученную смесь нагревают при температуре 170-180°C в течение 3 ч. После охлаждения до комнатной температуры продукт растирают, добавляют еще 70 г NH4HF2 (суммарное отношение бифторид аммония : концентрат = 2,2), перемешивают и снова нагревают при температуре 170-180°C в течение 2 ч.

Далее охлажденный до комнатной температуры профторированный продукт выщелачивают путем трехкратного растворения в воде при Т:Ж=1:5 и соответственно трехкратного фильтрования полученного раствора с осадком, после чего фильтраты объединяют. Нерастворимый остаток, полученный в результате этой операции, представляет собой преимущественно CaF2, его масса составляет 13,5 г. К полученному объединенному фильтрату прибавляют концентрированный раствор аммиака до pH 12, через 15 мин образовавшийся осадок отделяют фильтрованием и сушат при комнатной температуре. Масса высушенного осадка составила 17,2 г. Далее фильтрат упаривают до сухих солей и получают 143,2 г продукта, содержащего вольфрам в виде диоксопентафторовольфрамата аммония (NH4)3WO2F5, устойчивого до 200°C, и бифторид аммония NH4HF2. Нагреванием этого продукта при 240°C переводят NH4HF2 в возгон и в остатке получают 56,7 г (NH4)2WO2F4. Выход вольфрама составил 99,5%. То есть использование соотношения фторирующего агента к минеральному сырью больше чем 2:1 нецелесообразно из-за избыточного расхода реагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки вольфрамовых концентратов | 2022 |

|

RU2785560C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2120487C1 |

| СПОСОБ ОЧИСТКИ ЗОЛЬНОГО ГРАФИТА | 2021 |

|

RU2755989C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО КОНЦЕНТРАТА | 2007 |

|

RU2349653C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1998 |

|

RU2136771C1 |

| СПОСОБ БИФТОРИДНОЙ ПЕРЕРАБОТКИ РЕДКОГО И РЕДКОЗЕМЕЛЬНОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2014 |

|

RU2576710C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2139249C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНИЕВОГО КОНЦЕНТРАТА | 1993 |

|

RU2048559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРСИЛИКАТА АММОНИЯ | 1996 |

|

RU2097321C1 |

| Способ переработки титансодержащего минерального сырья | 2019 |

|

RU2717418C1 |

Изобретение относится к пирогидрометаллургии вольфрама, в частности к извлечению вольфрама из шеелитовых CaWO4 и вольфрамитовых (Fe, Mn) WO4 концентратов в виде соединений, являющихся товарной продукцией. Способ предусматривает обработку вольфрамового концентрата бифторидом аммония при нагревании с добавлением бифторида аммония частями в 2 этапа, при этом обработку вольфрамового концентрата на каждом этапе ведут при 170-180°C и суммарном массовом отношении бифторида аммония к вольфрамовому концентрату, равном (1,5-2):1, с последующим выщелачиванием профторированного продукта водой, гидролизом раствора, полученного после выщелачивания, раствором аммиака с отделением осадка и упариванием фильтрата до сухих солей, содержащих смесь диоксопентафторовольфрамата аммония (NH4)3WO2F5 и бифторида аммония NH4HF2, нагреванием этой смеси при 240°C для возгона бифторида аммония и получения конечного товарного продукта диоксотетрафторовольфрамата аммония (NH4)2WO2F4. Обработку вольфрамового концентрата бифторидом аммония на первом этапе ведут в течение 3 ч, а на втором - в течение 2 ч. После каждого этапа обработки вольфрамового концентрата бифторидом аммония полученный продукт охлаждают до комнатной температуры. Для более полного перевода вольфрама в раствор выщелачивание профторированного продукта проводят путем 3-кратного растворения его в воде при Т:Ж, равном 1:5, и соответственно трехкратного фильтрования полученного раствора с осадком. Гидролиз раствора, полученного после выщелачивания, проводят концентрированным раствором аммиака до pH 12. Технический результат - оптимизация способа переработки вольфрамовых концентратов путем снижения температуры процесса. 4 з.п. ф-лы, 1 ил., 6 пр.

1. Способ переработки вольфрамовых концентратов обработкой их бифторидом аммония при нагревании с добавлением бифторида аммония частями в два этапа, отличающийся тем, что обработку вольфрамового концентрата на каждом этапе ведут при 170-180°C и суммарном массовом отношении бифторида аммония к вольфрамовому концентрату, равном (1,5-2):1, с последующим выщелачиванием профторированного продукта водой, гидролизом раствора, полученного после выщелачивания, раствором аммиака с отделением осадка и упариванием фильтрата до сухих солей, содержащих смесь диоксопентафторовольфрамата аммония (NH4)3WO2F5 и бифторида аммония NH4HF2, нагреванием этой смеси при 240°C для возгона бифторида аммония и получения конечного товарного продукта диоксотетрафторовольфрамата аммония (NH4)2WO2F4.

2. Способ по п. 1, отличающийся тем, что обработку вольфрамового концентрата бифторидом аммония на первом этапе ведут в течение 3 ч, а на втором - в течение 2 ч.

3. Способ по п. 1, отличающийся тем, что после каждого этапа обработки вольфрамового концентрата бифторидом аммония полученный продукт охлаждают до комнатной температуры.

4. Способ по п. 1, отличающийся тем, что для более полного перевода вольфрама в раствор выщелачивание профторированного продукта проводят путем 3-кратного растворения его в воде при Т:Ж, равном 1:5, и соответственно трехкратного фильтрования полученного раствора с осадком.

5. Способ по п. 1, отличающийся тем, что гидролиз раствора, полученного после выщелачивания, проводят концентрированным раствором аммиака до pH 12.

| Способ получения соединения вольфрама | 1982 |

|

SU1036683A1 |

| SU 1624923 A1, 27.08.1999 | |||

| Способ переработки вольфрамовых концентратов | 1992 |

|

SU1836466A3 |

| СПОСОБ ВСКРЫТИЯ ВОЛЬФРАМИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2506330C1 |

| Способ переработки вольфрамсодержащих руд | 1986 |

|

SU1430407A1 |

| Сотрясательный транспортер | 1925 |

|

SU5311A1 |

Авторы

Даты

2016-01-10—Публикация

2014-10-21—Подача