Изобретение предназначено для нанесения гальванических цинковых покрытий и может быть использовано в машиностроении, приборостроении и других отраслях промышленности.

Цель изобретения расширение диапазона рабочей плотности тока.

Электролит цинкования содержит, г/л: окись цинка 8-60, хлористый аммоний 180-250, клей столярный или мездровый 2-4, синтанол ДС-10 5-12, дибутиловый эфир трихлорметилфосфоновой кислоты 2-6.

Использование дибутилового эфира трихлорметилфосфоновой кислоты в качестве органической добавки позволяет расширить диапазон рабочей плотности тока до 0,5-15 А/дм2. Рассеивающая способность электролита до 68% (по методу Фильда), выход по току 80-100%

Дибутиловый эфир трихлорметилфосфоновой кислоты выпускается промышленностью (ТУ 6-02-579-75) под названием присадка хлорэф-40. Применяемая добавка хлорэф-40 недефицитна, стабильна в работе. Уменьшение концентрации дибутилового эфира трихлорметилфосфоновой кислоты до менее 2 г/л сужает диапазон допустимых плотностей тока, а увеличение концентрации до более 6 г/л экономически нецелесообразно.

Электролит готовят следующим образом. В горячей воде (70-80оС), составляющей две трети от общего объема электролита, растворяют расчетное количество хлористого аммония. В приготовленный раствор вводят предварительно смешанную с водой до кашеобразного состояния окись цинка в количестве, соответствующем порции раствора. Окись цинка в хлористом аммонии растворяется частично. Для полного растворения окиси цинка при концентрации 40-60 г/л в раствор вводят 80-100 мл/л соляной кислоты (плотность 1,17 г/см3). Затем в электролит добавляют остальные компоненты, предварительно растворенные. Объем ванны доводят до рабочего объема, электролит перемешивают.

Процесс электролиза ведут при температуре 18-30оС, рН 4,5-6 (оптимум рН 5-5,8) и плотности тока 0,5-15 А/дм2.

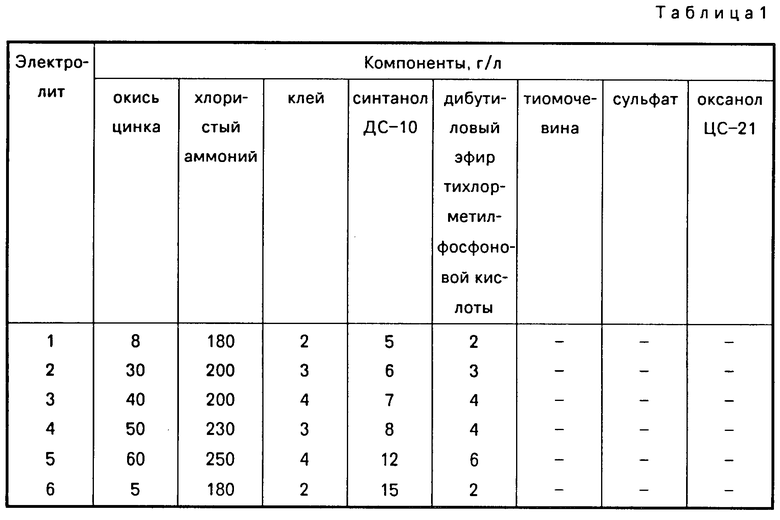

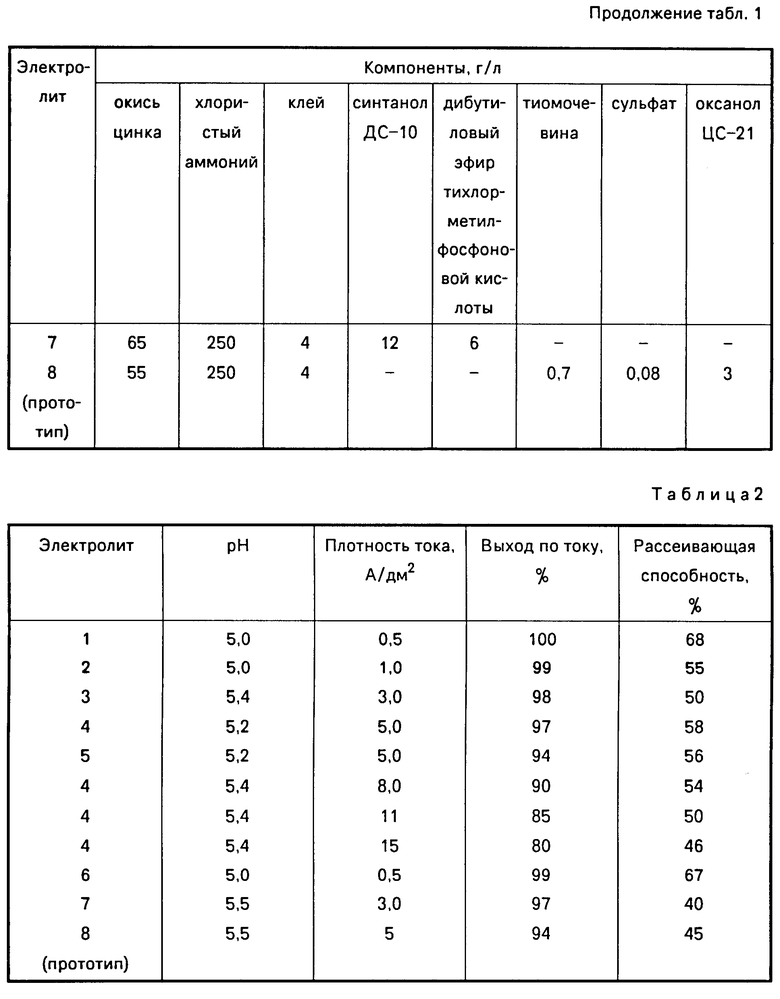

В табл. 1 приведены составы опробованных электролитов, результаты их испытаний в табл. 2.

Рассеивающую способность оценивали по методу Фильда, выход по току-весовым методом в гальваностатических условиях. Состав раствора контролировали по содержанию окиси цинка, хлористого аммония с помощью химического анализа.

В результате испытаний установлено, что предложенный электролит позволяет получать покрытия в более широком диапазоне плотностей тока (0,5-15 А/дм2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Кислый электролит кадмирования | 1988 |

|

SU1588809A1 |

| Электролит для электроосаждения блестящих цинковых покрытий | 2024 |

|

RU2820435C1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1996 |

|

RU2120501C1 |

| Электролит цинкования | 1982 |

|

SU1081241A1 |

| Добавка к электролитам цинкования | 1983 |

|

SU1177399A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 1994 |

|

RU2063481C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ | 1973 |

|

SU387038A1 |

| Электролит цинкования | 1979 |

|

SU834259A1 |

| Электролит цинкования | 1983 |

|

SU1126632A1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 2005 |

|

RU2301289C1 |

Изобретение относится к электролитическому осаждению цинковых покрытий. Целью изобретения является расширение диапазона рабочих плотностей тока. Электролит для нанесения цинкового покрытия содержит, г/л: окись цинка 8 - 60; хлористый аммоний 180 - 250, клей столярный или мездровый 2 - 4, синтанол ДС-10 5 - 12. Расширение диапазона допустимых плотностей тока достигается за счет дополнительного введения в электролит дибутилового эфира трихлорметилфосфоновой кислоты (2 - 6 г/л). 2 табл.

ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ, содержащий окись цинка, хлористый аммоний, столярный клей или мездровый и синтанол ДС-10, отличающийся тем, что, с целью расширения диапазона рабочих плотностей тока, он дополнительно содержит дибутиловый эфир трихлорметилфосфоной кислоты при следующем соотношении компонентов, г/л:

Окись цинка 8 60

Хлористый аммоний 180 250

Клей столярный или мездровый 2 4

Синтанол ДС-10 5 12

Дибутиловый эфир трихлорметилфосфоновой кислоты 2,0 6,0

| Электролит цинкования | 1982 |

|

SU1081241A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-04-30—Публикация

1989-09-25—Подача