1. Изобретение относится к гальвано стегии, в частности к нанесению цин ковых покрытий на сложнопрофилирова ные изделия. Известен aм aIaкaтный электролит цинкование, содержащей окись ,цинка, хлористый аммоний, уротропин и столярный клейС1 П. Недостатками электролита являютс несовершенство структуры, а также невысокая рассеивающая способность. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является электролит цинкования, содержащий соединение цинка,. преимущественно в виде оксид цинка, хлористьй аммоний, аммоний уксуснокислый, уротропин, моноалкиловые эфиры. полиэтиленгликоля на основе первичных жирных спиртов (препарат ОС-20) и продукт конденсации сульфокислот нафталина с фор.мальдегидом (диспергатор НФ) L2j. , Однако этот электролит также характеризуется невысокой рассеиваю щей способностью. Цель изобретения - повьшение рас сеиванмцей способности электролита цинкования. Указанная цель достигается тем, что электролит хщнкования, содержащий соединение цинка, хлористый аммоний, препарат ОС-20 и диспергатор НФ, в качестве соединения цинка содержит диметилформамидную комплексн соль цинка при следующем соотношени компонентов, г/л: Диметилформамидная комплексная соль цинка 150-17 Хлористый аммоний Препарат ОС-20 Диспергатор НФ Используемая в электролите диметилформамидная комплексная соль цин ка (КС) следующей формулы (СИ,), является технологически отходом в процессе дихлорирования предельных 1,2-дихлорпроизводных этана (j X(l-dtJ -i-zn -ГдйфдТ ГЯ;/ и поставляется по ТУ 6-02-18-12-82 Осаждение цинка из электролита проводят при 18-30 с и плотности то ка 1,5-2 А/дм. Анодная плотность т ка 0,8-5,0А/дм2. 2 рН электролита (4,7-5,0) не требует корректировк и контроля, так как при растворении Диметилформамидная комплексная соль цинка имеет определенное значение, равное 4,7-5,0, крторое в процессе работы не изменяется. Электролит готовят следующим образом. Непосредственно в ванне, в которой осуществляется цинкование деталей, растворяют в воде при комнатной температуре необходимое количество КС и хлористого аммония (раствор А). В горячей воде () растворяют ОС-20, затем вводят диспергатор НФ. Диспергатор НФ ГОСТ 6848-73 марки А (сухой) необходимо вводить в количестве 4-6 г/л. Однако способ допускает введение диспергатора НФ марки А и марки Б в жидком виде в количестве эквивалентном указанному. Раствор добавок ОС-20и диспергатор НФ охлаждают до комнатной температуры и вводят в раствор А. Корректировку по ингредиентам предлагаемого электролита осуществляют после пропускания через него 450-500 А.ч/л. Анализ электролита на содержание цинка и хлора проводят согласно общепринятой методике. Предлагаемый электролит не содержит токсичных веществ, КС не превышает 1000 мг/кг. В предлагаемом электролите электроосаждение цинка происходит из комплекса иного состава, чем по прототипу. Диметилформамидньй комплекс цинка более устойчив (), чем аммиакатно-уротропиновый, что обеспечивает более высокую рассеивающую способность предлагаемого электролита. Применение диметилформамидной комплексной соли цинка позволяет полностью избежать пассивации анодов. Вследствие тбго, что действующим началом предлагаемого электролита является диметилформамидный комплекс цинка, произведение растворимости которого выше, чем ам1«шакатно- уротропинового комплекса, поэтому в рабочем режиме анодной плотности тока 0,5-8,0, А/дм солевой пассивности не наступает.

Введение в состав электролита добавок ОС-20 и НФ увеличивает необратимость электродного процесса и способствует получению мелкозернистых полублестящих покрытий. Высокая электропроводность электролита обеспечивается наличием хлористого аммония.

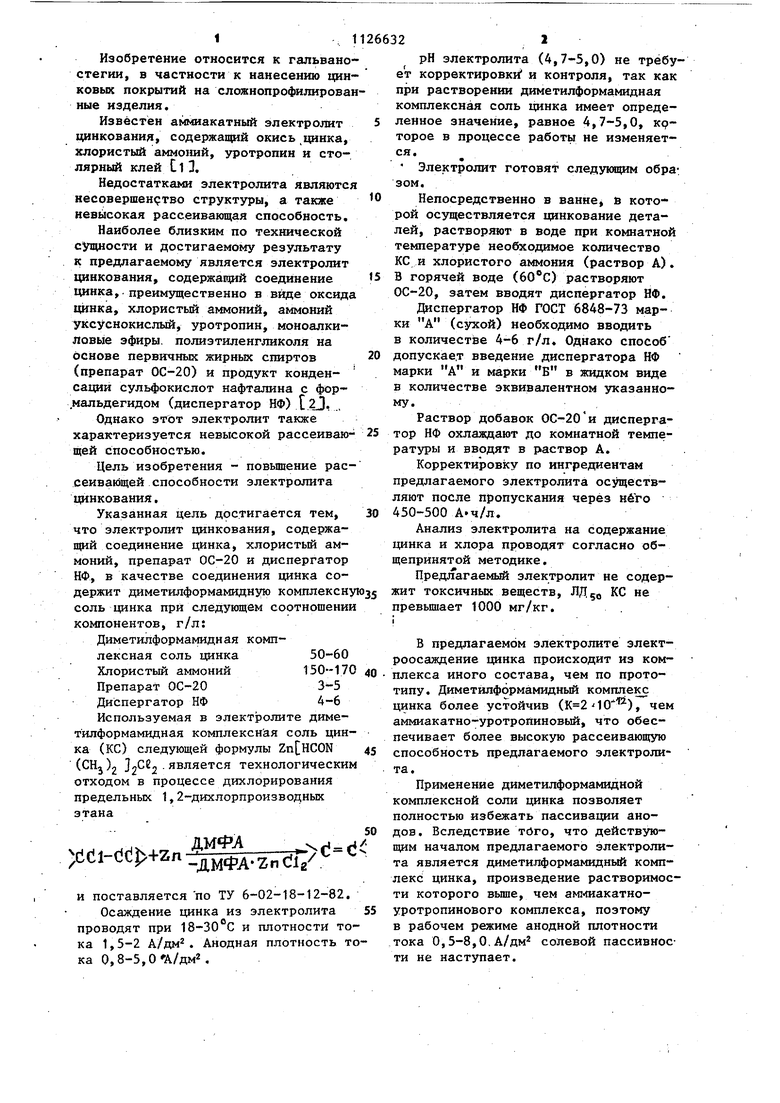

Примеры конкретных составов предлагаемого, электролита и электролитапрототипа приведены в .табл. 1.

Свойства электролитов и покрытий оценивают по следующим методикам.

Сцепление цинкового покрытия, полученного из предлагаемого электро лита, с основой из углеродистой стали, оцененное методом поперечных рисок по ГОСТу 9.076-77, является хоропгам; отслаивания не наблюдаете.

Определение пористости покрытия проводится пробой на ферроксил. Метод основан на следующей химической реакции ,

3FeC«2 (СЮб ( +

Определение нроизводится следующш образом.

Полоски фильтровальной бумаги смачивают раствором состава (CN) 10 г/л, NaC 5 г/л. Затем увлажненная раствором бумага плотнс) накладывается на поверхность покрытия. Через 10 мин на букаг& визуально определяется количество синих точек на 1 см поверхности. Каждая точка соответствует поре в покрытии.

Другой метод, которым оценивается пористость, заключается в определении потен101апа оцинкованного образца электрохимическим методом.

Исследования показывают, что покрытие, полученное из аммиакатноуротропинового электролита-прототипа имеет пористость порядка 0,8%, а в покрытии, полученном из предлагаемого электролита, поры не обнаруживаются .

Сравнительная оценка коррозионрой стойкости цинковых покрытий, полученных из предлагаемого и известного электролитов, проведена по ГОСТ 9.076-77. Установлено, что Коррозионная стойкость образцов обеих партий практически одинакова.

Определение рассеивающей способности проводят в ячейке.Хулла с разборным 6-секционным катодом из малоуглеродистой стали. Аноды цинковые. Рассеивакндая способность электроли: тов по металлу (РС,) определяется

гПО формуле

Е/«П-ЬП

.

100 °/о ,

РСл,

где а - знач.ения первичного распределения TOKaj

где m - привес цинка на п-ом катоде

щ - средняя величина привеса катода.

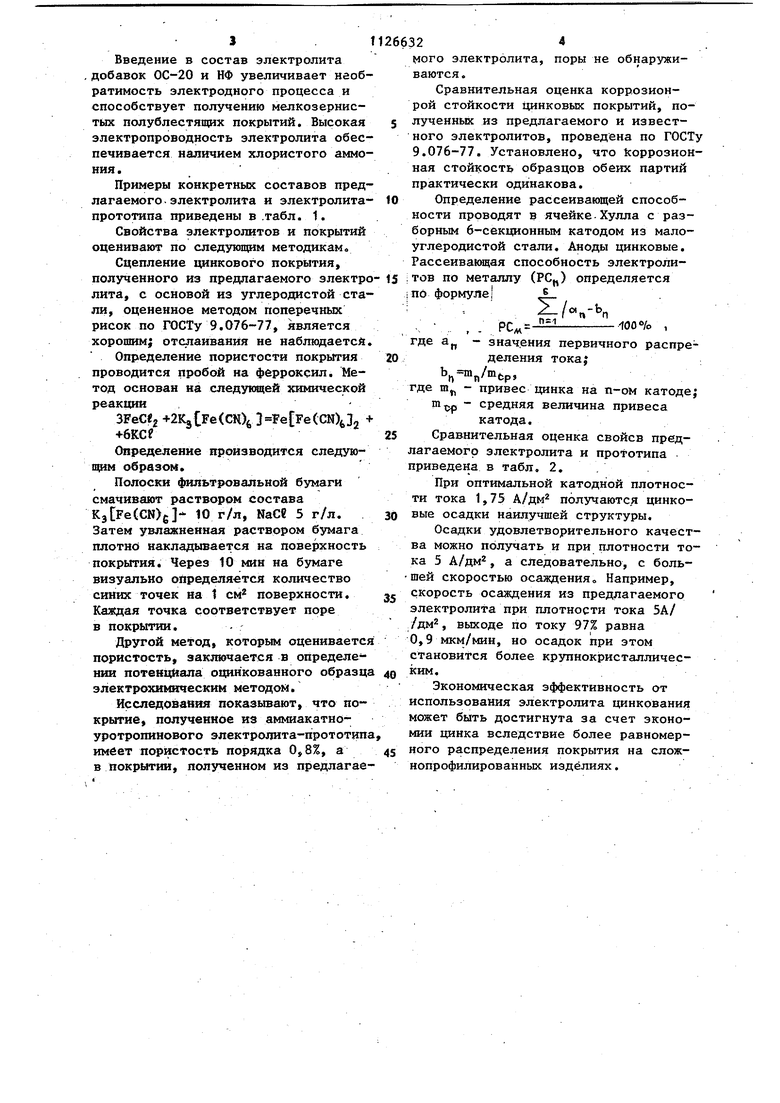

Сравнительная оценка свойсв предлагаемого электролита и прототипа приведена в табл. 2.

При оптимальной катодной плотности тока 1,75 А/дм получаются цинковые осадки наилучшей структуры.

Осадки удовлетворительного качества можно получать и при плотности тока 5 А/дм, а следовательно, с большей скоростью осаждения. Например, скорость осаждения из предлагаемого электролита при плотности тока 5А/ /дм, выходе по току 97% равна 0,9 мкм/мин, но осадок при этом становится более крупнокристаллическим.

Экономическая эффективность от использования электролита цинкования может быть достигнута за счет экономии цинка вследствие более равномерного распределения покрытия на сложнопрофилированных изделиях. Компоненты

J 2 I 3 I 4 Г 5 6 I 7 I Прототип

Диметилформамидная комплексная соль

Таблица1 Содержание компонентов, г/л,в электролите

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| Электролит блестящего цинкования | 1976 |

|

SU655749A1 |

| Электролит цинкования | 1983 |

|

SU1263726A1 |

| Электролит цинкования | 1989 |

|

SU1763525A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 1990 |

|

RU2048615C1 |

| Электролит цинкования | 1979 |

|

SU876798A1 |

| Электролит цинкования | 1980 |

|

SU910861A1 |

| Электролит цинкования | 1982 |

|

SU1081241A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ | 1971 |

|

SU305204A1 |

| Блескобразующая добавка | 1980 |

|

SU889749A1 |

ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ, содержащий соединение цинка, хлористый аммоний, моноалкиловые эфиры полиэтиленгликоля на основе первичных жирных спиртов (препарат ОС-20), продукт конденсации сульфокислот нафталина с формальдегидом (диспергатор НФ), отличающийся тем, что, с целью повьшения рассеивающей способности электролита, он в качестве соединения цинка содержит диметилформамидную комплексную соль цинка при следующем соотношении компонентов, г/л: ф1метилформамидная комп§ лексная соль цинка 50-60 Хлористый аммоний 150-170 (Л Препарат ОС-203-5 Диспергатор НФ4-6

Таблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ямпольский A.M., Ильин В.А | |||

| Краткий справочник гальванотехника | |||

| Л., Машиностроение , 1972, с, 87, 2 | |||

| Покрытия металлические, неорганические | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-11-30—Публикация

1983-03-18—Подача