Изобретение относится к области нанесения гальванических покрытий, в частности цинковых, и может быть спользовано в приборостроении. Известен электролит цинкования, содержащий сернокислый цинк, сернокислый натр алюмоксшиевые квасцы, тиомочевину, сернокислую соль трех валентного титана и натриевые соли сульфокарбоновой кислоты фракции Cl. Однако Известный электролит имее недостаточную рассеивающую способность, а получаемые цинковые покрытин матовые и недостаточно эластичн Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является электролит цинкования, содержащий окись цинка хлористый аммоний, столярный клей, тиомочевину и поверхностно-активную добавку (фурфуриловый спирт) С2. Однако известный электролит име,ет недостаточно высокий уровень рассеивающей способности и стабильности. Кроме того, получаемые покры тия также недостаточно эластичны. Цель изобретения - улучшение эла тичности покрытия, повыщение рассеи вающей способнсоти и стабильности электролита. Указанная цель достигается тем, что электролит цинкования, содержащий окись цинка, хлористый аммоний, столярный клей, тиомочевину и поверхностно-активную добавку, дополнительно содержит сульфат титана а в качестве поверхностно-активной добавки - соединение выбираемое из группы оксиэтилированных жирных спиртов или кислот со степенью окси этилирования 10-21, при следующем соотношении компонентов, г/л: Окись цинка40-60 Хлористый аммоний 200-250 Столярный клей .3,0-5,0 Тиолючейина . 0,1-1,0 Сульфат титана 0,05-0,1 Соединение, выбираемое из группы оксиэтилированных жирных спиртов или кислот со степенью оксиэтилирования 10-212,0-6,0 Процесс цинкования проводят при 18-25 С, рИ 5,2-5,8 и плотное ти тока 1-8 А/дм беэ перемешивания. Катодный выход по току составляет 90-96%. Осадки беспористые. В табл. 1 приведены составы опробованных электролитов. Электролит готогят следуххцим образом. Емкость для приготовления раствора заполняют до половины объема, подогретой до , водой и в ней растворяют расчетное .количество хлористого аммония. В приготовленный раствор вводится предварительно смешанная с водой до кашицеобразного состояния окись цинка в количестве, cooTBeTCTBytcmeM порции раствора. Окись Щ1нка в хлористом аммонии растворяется частично. Для ее полного растворения и доведения рН до нужного значения в раствор ввсщят 60-100 мл/л соляной кислоты (плотность 1,17 г/смЗ). Приготовленный раствор отстаиаецот и затем отфильтровыва Ьт в рабочую ванну. Затем в электролит добавляют остальные компоненты, предварительно растворенные. Объем ванны доводят до рабочего объема, электролит перемешивают и прорабатывают током. Коррозионную стойкость испытывают в 3%-ном растворе хлористого натрия в течение 20 сут по величине частотного показателя согласно ТОСТ 9012-73. Степень блеска определяли иа фотоэлектрическом блескомере ФВ-2 в сравнении с эталоном темным у в полевым стеклом. Рассеивающую способность оценквали по методу Филда. Эластичность определяли числом перегибов образца на 18а°С. В табл. 2 приведены результаты испытаний предлагаемого электролита. Из результатов исшлтаний видно, что получаемые цинковые покрытия отличаются хорошей эластичностью, высоким блеском и коррозионной стойкостью. Элекролит стабилен в работе. и в йшроком диапазоне плотностей тока пригоден для нанесения цинковых покрытий на сложнопрофилированныедетали. Экономический эффект от внедрения электролита мркет быть достигнут за счет улучшения Качества покрытия и товарного вида изделий.

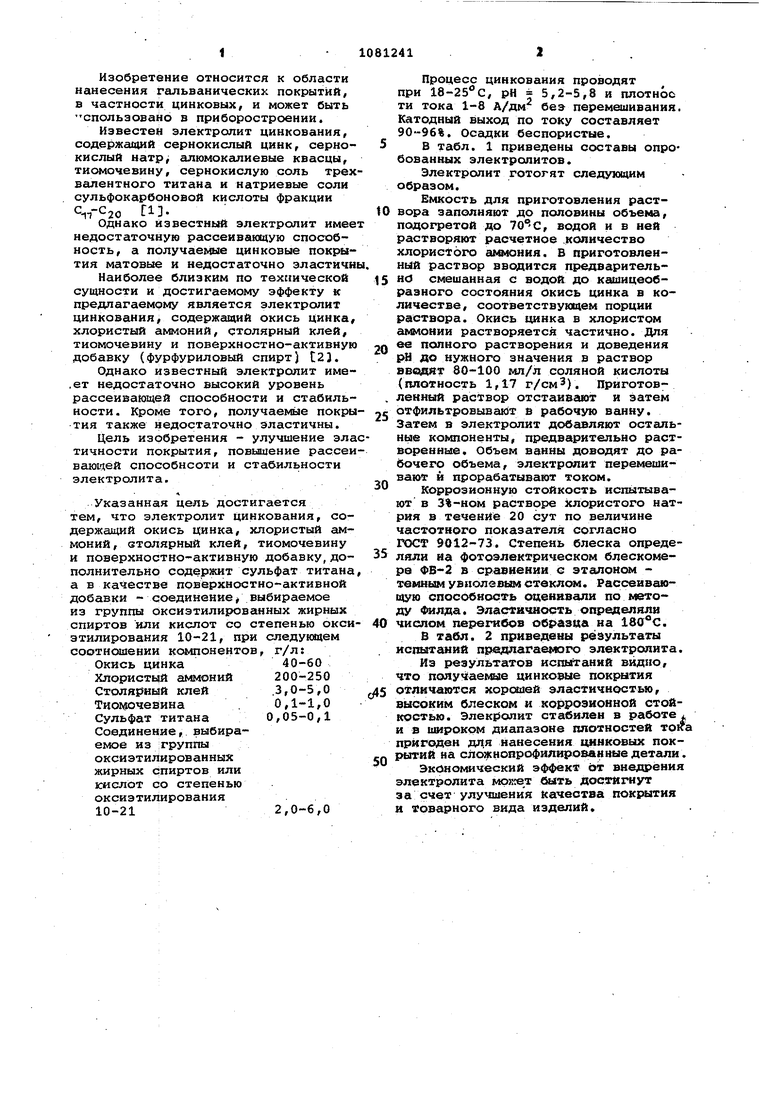

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1996 |

|

RU2120501C1 |

| Электролит цинкования | 1979 |

|

SU834261A1 |

| Электролит для электроосаждения блестящих цинковых покрытий | 2024 |

|

RU2820435C1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1989 |

|

SU1835871A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 1994 |

|

RU2063481C1 |

| Электролит цинкования | 1988 |

|

SU1638213A1 |

| Электролит цинкования | 1979 |

|

SU834259A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ | 1973 |

|

SU387038A1 |

| Электролит цинкования | 1983 |

|

SU1126632A1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1994 |

|

RU2089676C1 |

ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ, содержащий окись цинка, хлористый аммоний; столярный клей, тиомочевину и поверхностно-активную добавку, отличающийся тем, что, сцелью улучшения эластичности покрытия , повышения рассеивающей способности и стабильности электролита, он дополнительно содержит сульфат титана, а в качестве поверхностноактивной добавки - соединение, выбираемое из группы оксиэтилированных жирных спиртов или кислот со степенью оксиэтилирования 10-21, при следующем соотношении компонентов, г/л: Окись цинка4О-6С Хлористый аммоний 200-250 Столярный клей 3,0-5,0 Тиомочеэина0,1-1,0 Сульфат титана 0,05-0,1 Соединение, выбираемое из группы оксиэтилированных жирных спиртов или (Л кислот со степенью оксиэтилирования 10-212,0-6,0

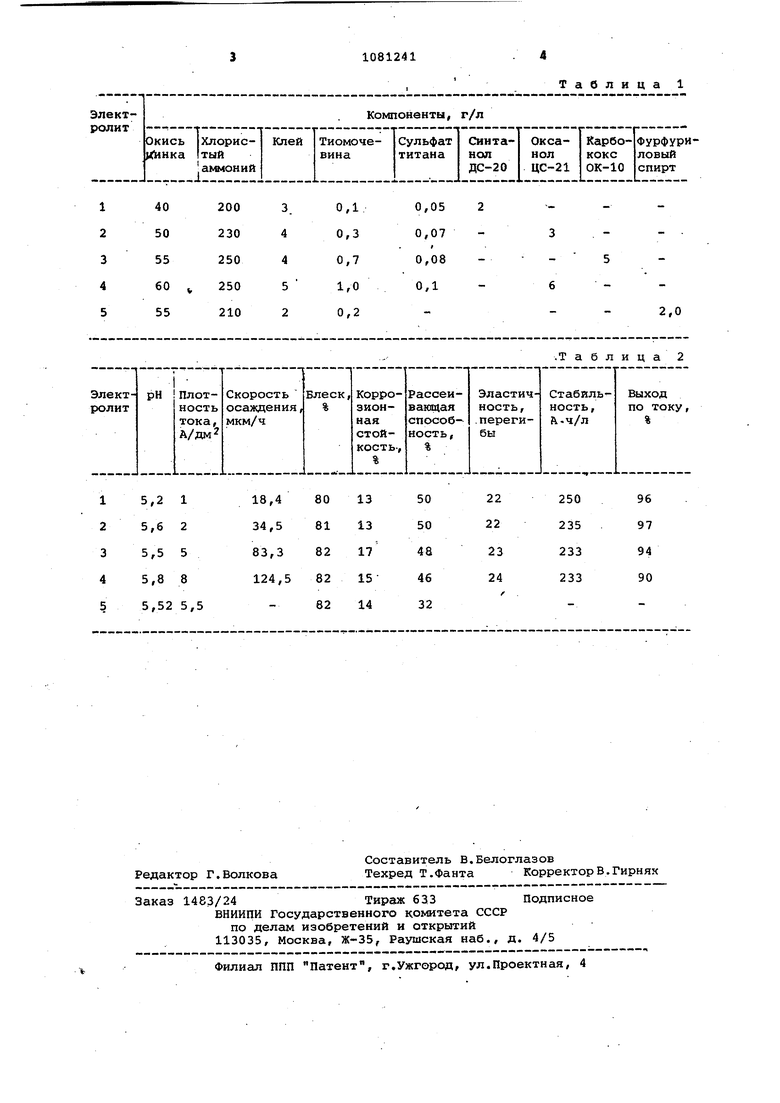

.Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электролит цинкования | 1978 |

|

SU933815A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электролит цинкования | 1979 |

|

SU834259A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-03-23—Публикация

1982-01-08—Подача