Изобретение относится к металлургии, в частности к способам упрочняющей обработки стальных изделий, легированных хромом, алюминием и кремнием, а также может быть использовано в машиностроительной, химической, нефтяной, газовой и других отраслях народного хозяйства.

Известен способ обработки стальных деталей, включающий нагрев в расплавленной борсодержащей среде при катодной плотности тока 0,04-0,07 А/см2 до 700- 950°С с последующей возрастающей анодной поляризацией до плотности тока на детали 0,04-0,07 А/см2 с помощью дополнительного электрода. Однако микротвёрдость поверхностного и подпленочного слоев после обработки недостаточно высока..

Целью изобретения является гШвыше- ние твердости поверхнос тнбго и подпленочного слоев. .

Указанная цель достигается анодной поляризацией при 777-947°С стальных изделий, преимущественно легированных

хромом( алюминием и кремнием, в ступенчатом режиме до потенциала 1200 мВ с пятнадцатиминутной выдержкой через каждые 40-50 мВ в предварительно вэкуумирован- ном расплаве буры с 0,2-0,5 мас.% оксида железа (II).

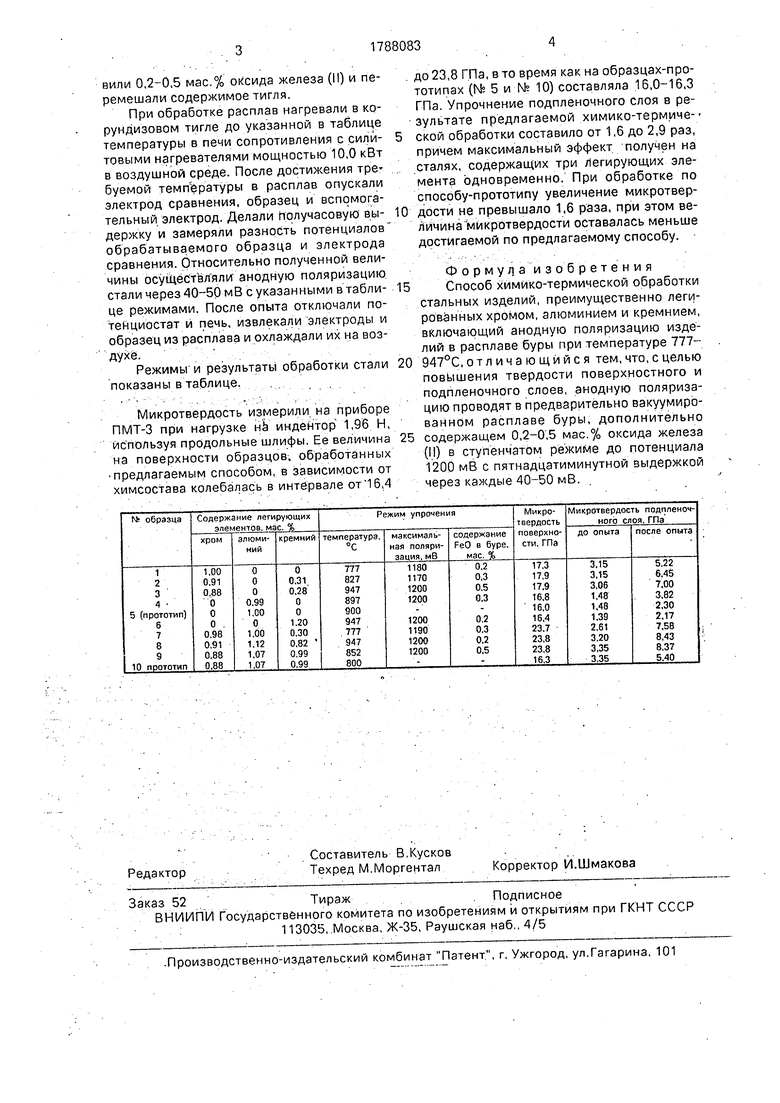

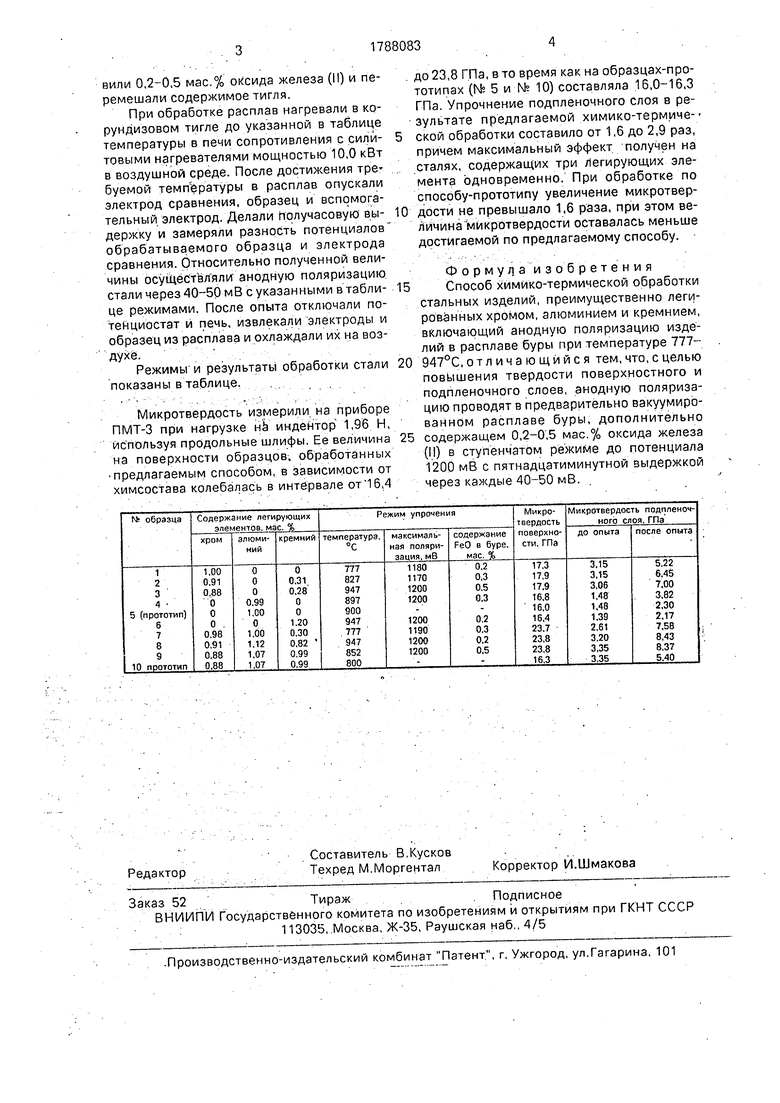

Предлагаемый способ химико-термической обработки осуществили на образцах, содержавших 0,23-0,43 мас.% углерода. 0,56-0,71 мас.% марганца, по 0,021-0,031 мас.% серы и фосфора, а также указанное в таблице количество легирующих элементов. Образцы с помощью токоподводов и соединительных проводов подключали к пот ейциостату П-5848 по известной трех- электродной схеме. Потенциостат позволяет стабилизировать потенциал рабочего электрода до 4,0 В с максимально допустимым током в 1,0 А.

Предварительно буру марки ЧДА переплавляли на воздухе при 850-900°С, затем выдерживали 2,0-2,5 ч при 1000°С в вакуумной печи с остаточным давлением 10 Па. После разгерметизации в расплав добаел С

vj оо со О оо со

вили 0,2-0,5 мас.% оксида железа (II) и перемешали содержимое тигля.

При обработке расплав нагревали в ко- рунд изовом тигле до указанной в таблице температуры в печи сопротивления с силй- товыми нагревателями мощностью 10,0 кВт в воздушной среде. После достижения тре буемой температуры в расплав опускали электрод сравнения, образец и вспомогательный электрод, Делали Получасовую выдержку и замеряли разность потенциалов обрабатываемого образца и электрода сравнения. Относительно полученной величины осуществляли анодную поляризацию, стали через 40-50 мВ суказанными в таблице режимами. После опыта отключали по- тенциостат и печь, извлекали электроды и образец из расплава и охлаждали их на воз- духё.

Режимы и результаты обработки стали показаны в таблице. .,

Микротвердость измерили на приборе ПМТ-3 при нагрузке на индентор 1,96 Н, используя продольные шлифы. Ее величина на поверхности образцов, обработанных предлагаемым способом, в зависимости от химсостава колебалась в интервале от 16,4

до 23,8 фа, в то время как на образцах-прототипах (№ 5 и № 10) составляла 16,0-16,3 ГПа. Упрочнение подпленочного слоя в результате предлагаемой химико-термиче-ской обработки составило от 1,6 до 2,9 раз, причем максимальный эффект получен на сталях, содержащих три тегирующих элемента одновременно. При обработке по способу-прототипу увеличение микротвердости не превышало 1,6 раза, при этом величина микротвердости оставалась меньше достигаемой по предлагаемому способу.

Ф о р м у л. а и з о б р е т е н и я Способ химико-термической обработки стальных изделий, преимущественно легированных хромом, алюминием и кремнием, включающий анодную поляризацию изделий в расплаве буры при температуре 777- 947°С, отличающийся тем, что, с целью повышения твердости поверхностного и подпленочного слоев, анодную поляризацию проводят в предварительно вакуумиро- ваннбм расплаве буры, дополнительно содержащем 0,2-0,5 мас.% оксида железа (II) в ступенчатом режиме до потенциала 1200 мВ с пятнадцатиминутной выдержкой через каждые 40-50 мВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2061089C1 |

| Способ термической обработки стали, легированной хромом и/или алюминием, и окислительная среда для его осуществления | 1990 |

|

SU1761812A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2005810C1 |

| СПОСОБ ЭЛЕКТРОДИФФУЗИОННОЙ ТЕРМООБРАБОТКИ ПОЛОЙ ДЕТАЛИ ИЗ СТАЛИ | 2010 |

|

RU2450084C1 |

| Способ химико-термической обработки прецизионных деталей | 1990 |

|

SU1721103A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2241783C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| СПОСОБ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В РАСПЛАВЕ, СОДЕРЖАЩЕМ ОКСИД БОРА | 2011 |

|

RU2478737C1 |

| АНОД-ПРОТЕКТОР | 2011 |

|

RU2480537C1 |

| Состав для электролизного борирования стальных изделий | 1986 |

|

SU1321770A1 |

Использование: в машиностроении, химической, нефтяной и других отраслях народного хозяйства, при упрочнении низкои среднелегй ршанных стальных изделий. Сущность изобретения: изделия подвергают анодной поляризации при температуре 777-947°С в расплаве, содержащем предварительно вакуумированную буру и 0,2-0,5 мас.% оксида железа (II). Причем анодную поляризацию ведут в ступенчатом режиме до потенциала 1200 мВ, с пятнадцатиминутной выдержкой через каждые 40-50 мВ. Обработка изделий по предлагаемому способу позволяет повысить твердость поверхностного и подпленочного слоев. 1 табл.

| Способ электролизного борирования стальных деталей | 1978 |

|

SU773140A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1993-01-15—Публикация

1990-07-25—Подача