Изобретение относится к способу обработки мелкоизмельченной руды, при котором мелкоизмельченную руду сушат горячим сушильным газом, проходящим через частицы руды, сушильный газ очищается после обтекания им частиц руды с отделением захваченных пылевидных частиц руды, пылевидные частицы руды собирают и примешивают к высушенной мелкоизмельченной руде, а также относится к установке для осуществления способа.

Известно, что прямое восстановление металла из руды во взвешенном слое имеет определенные трудности, если в руде содержится избыточное количество пылевидных частиц, в частности частиц, размеры которых составляют менее 150 мкм. Слишком большое количество таких пылевидных частиц в мелкоизмельченной руде может привести к серьезным нарушениям процесса при дальнейшей переработке, вызываемым, например, засорением трубопроводов, циклонов или образованием отложений в реакционных емкостях. Такие нарушения могут возникнуть и тогда, когда хотя содержание пылевидных частиц в руде находится в допустимых пределах, но их распределение в мелкоизмельченной руде является крайней неравномерным. Следовательно, могут встречаться максимальные содержания пылевидных частиц, значительно превышающие количества, которые допустимы для переработки без нарушений процесса, такие максимальные количества могут составлять до 50%.

Из заявки FR-A-2440015 известен способ обработки мелкоизмельченной руды, включающий сушку в вихревом слое с помощью горячего сушильного газа, подаваемого со скоростью, обеспечивающей захват газом пылевидных частиц, имеющих размеры менее заранее заданных (менее 0,2 мм), очистку газа с отделением захваченных частиц.

Выносимые частицы смешивают с мелочью, уловленной в газе от восстановительного реактора, брикетируют с получением микротаблеток со средним размером 1,5 мм. Полученные таблетки направляют вместе с мелкоизмельченной и высушенной рудой в реактор - восстановитель. Способ осуществляется в установке, содержащей сушилку в виде реактора-подогревателя псевдоожиженного слоя, содержащую узлы подачи сушильного газа и отделения от сушильного газа захваченных пылевидных частиц.

Недостаток известного решения заключается в том, что процесс является дорогостоящим, что связано с большими затратами на гранулирование и соответствующие узлы установки.

Технической задачей изобретения является снижение затрат на процесс обработки мелкоизмельченной железной руды при одновременном исключении нарушений процесса при дальнейшей ее переработке, связанных с большим количество пылевидных частиц, присутствующих в руде. В частности, должно быть исключено сильное колебание содержания пылевидных частиц и обеспечено приблизительно постоянное содержание пылевидных частиц в руде, подвергающейся дальнейшей обработке, размеры которых не должны превышать заранее определенного предела, причем наиболее желательно устранить сброс пылевидной руды, если это вообще возможно.

Для решения этой задачи скорость сушильного газа в сушилке поддерживают на уровне, обеспечивающем захват практически всех пылевидных частиц, имеющих размер менее заранее заданных определенных размеров, отделенные от газа пылевидные частицы собирают и примешивают к высушенной пылевидной руде в дозированном количестве, выбираемом исходя из условия поддержания постоянного содержания пылевидных частиц в обработанном материале.

Собирая пылевидные частицы руды, можно уловить и сбалансировать временно возникающий избыток пылевидных частиц, и в то же время собираемые частицы могут быть добавлены к руде в процессе восстановления металла в случае, если в сушке участвует меньшее количество пылевидных частиц, чем количество, приемлемое для дальнейшего процесса переработки, или в случае, если в сушке участвует меньшее количество пылевидных частиц, чем предназначалось для дальнейшей переработки, такой как прямое восстановление металла из руды. Полученное таким образом равновесие позволяет свести до минимума или совсем исключить пылевидную часть руды, требующую складирования.

Из EP-A-0149865 известен способ сушки сульфидных руд в вихревом слое. В этом процессе весь объем твердых веществ подается на газовую очистку вместе с выходным газом из сушки в вихревом слое через трубопровод, причем твердые вещества, отделенные при очистке, примешиваются к ранее отделенным твердым веществам без учета их зернистости. Таким образом, здесь не применяется просеивание продувкой.

Из CH-B-318904 известно тонкое измельчение рудных оксидов и дальнейшее просеивание полученного порошка продувкой восстановительным газом. Более грубый порошок железа, остающийся при просеивании, возвращается на операцию тонкого измельчения, и, таким образом, на операцию восстановления металла попадают только равномерно измельченные порошкообразные частицы руды.

DE-A-1458755 относится к способу регулирования распределения размеров частиц и концентрирования мелких частиц в зонах реакции вихревого слоя. В данном случае концентрация мелких частиц от 5 до 60% вес сохраняется в вихревом слое путем удаления мелких частиц заранее определенного диапазона размеров из вихревого слоя и возврата их обратно в вихревой слой при циркуляции в заданных количествах. Важным здесь является противодействие обогащению мелкими частицами, содержащимися в реакционной зоне вихревого слоя из-за образования новых мелких частиц, происходящего из-за трения в этой зоне. Следовательно, этот способ не имеете отношения к предварительной обработке руды, а осуществляется непосредственно при восстановлении из нее металла.

Согласно изобретению, полезно также собирать высушенную мелкоизмельченную руду после отвода из вихревого слоя и смешивать в дозированных количествах с пылевидными частицами руды, подаваемыми в дозированных количествах. В связи с этим обеспечивается получение равномерного потока высушенных пылевидных частиц, вводимого в высушенную мелкоизмельченную руду.

Для удобства смешивание высушенной мелкоизмельченной руды с пылевидными частицами осуществляют при количественном соотношении от 90:10 до 70:30, предпочтительно от 80:20 до 85:15.

Преимуществом является то, что смешивание высушенной мелкоизмельченной руды с пылевидными частицами осуществляют при соблюдении постоянного заранее определенного количественного соотношения, смешивание высушенной мелкоизмельченной руды с пылевидными частицами для удобства осуществляют при поддержании постоянного общего количества в единицу времени.

Доказано, что особенно целесообразно для процесса восстановления металла из руды, подобном описанному, например, в US-A-5082251, если скорость сушильного газа фисируют на уровне, при котором вовлекаются пылевидные частицы, размеры которых менее 200 мкм, предпочтительно менее 150 мкм.

Установка для осуществления способа содержит вихревую сушилку с устройством для подачи сушильного газа и устройством для очистки отработанного газа с сепаратором для отделения от газа пылевидных частиц и снабжена коллектором для сбора отделенных от газа пылевидных частиц и смесителем для смешивания высушенной мелкоизмельченной руды и пылевидных частиц в заданном соотношении.

Является также предпочтительным установить за вихревой сушилкой коллектор для сбора высушенной мелкоизмельченной руды.

Целесообразно также установить за коллектором и для сбора пылевидных частиц и высушенной мелкоизмельченной руды дозирующие конвейерные весы.

Сушильный газ образуется путем сжигания газа, поэтому вихревая сушилка оснащена горелкой для газа, предпочтительно для природного газа, предназначенной для выработки сушильного газа.

Ниже изобретение поясняется более подробно на примере выполнения, показанном на чертеже и соответствующем предпочтительному осуществлению изобретения.

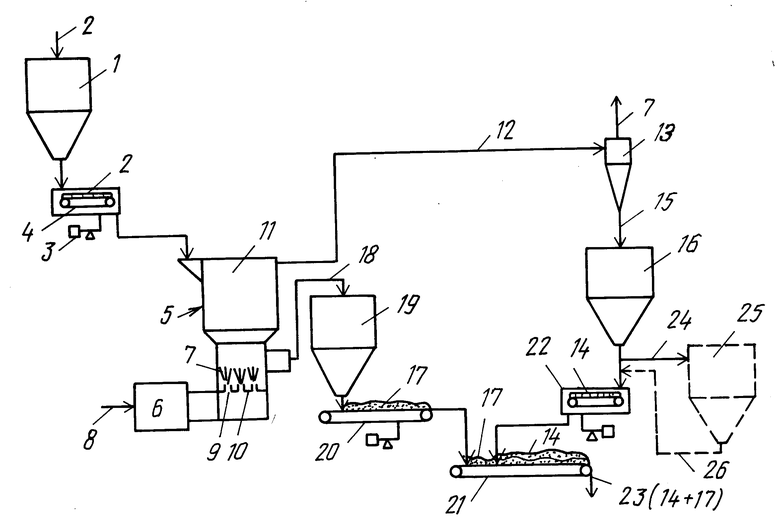

Устройство согласно изобретению включает накопитель 1 для мелкоизмельченной руды 2, которая, например, используется для производства губчатого железа путем прямого восстановления восстановительным газом. Из накопителя 1 мелкоизмельченная руда 2 попадает через дозирующий конвейер 4, оборудованный весами 3, в вихревую сушилку 5, оснащенную газовой горелкой 6 для выработки сушильного газа 7. Газовая горелка 6 работает на природном газе 8. Сушильный газ 7, образующий при сгорании природного газа 8, подается во внутреннее пространство 11 вихревой сушки 5 через распределительную решетку 10, снабженную множеством фурм 9, причем сушильный газ 7 проходит через фурмы распределительной решетки 10 с предварительно заданной скоростью. Скорость сушильного газа 7 может быть доведена до желаемой величины путем регулирования газовой горелки 6.

Сушильный газ 7 подается в верхнюю часть вихревой сушилки 5 через отводящий трубопровод 12 в устройство для очистки сушильного газа 13 в виде циклонного сепаратора. В циклонном сепараторе 13 происходит отделение пылевидных частиц руды 14, вовлеченных сушильным газом 7, после чего пылевидные частицы передаются из циклонного сепаратора 13 в коллектор 16 через передающий трубопровод 15.

Мелкоизмельченная руда 17, высушенная в сушилке 5 и освобожденная от пылевидных частиц, через передающий трубопровод 18 попадет в коллектор 19 и оттуда передается через дозирующие конвейерные весы 20 в смесительное устройство 21 для смешивания высушенной мелкоизмельченной руды 17 с предварительно определенным количеством пылевидных частиц 14, подаваемых в смесительное устройство 21 через дозирующие конвейерные весы 22. Смесительное устройство 21 представляет собой конвейер, который питает дозирующие конвейерные весы 20, 22.

Установка действует следующим образом.

В вихревой сушилке 5 вихревой слой образуется при подаче сушильного газа 7 через фурмы 9 распределительной решетки 10 и поднимается с заданной скоростью в внутреннюю часть сушилки 5, мелкие частицы, такие как пылевидные частицы 14, имеющие размеры меньше заданного предела, захватываются сушильным газом 14. Предельный размер частиц зависит от скорости потока сушильного газа 14. Скорость потока сушильного газа 14 выбирается таким образом, чтобы все пылевидные частицы 14 с размерами менее приблизительно 150 мкм выносились вместе с сушильным газом. Эти пылевидные частицы 14 отделяются в циклонном сепараторе 13 и подаются в коллектор 16.

При помощи двух дозирующих конвейерных весов 20, 22 подача высушенной мелкоизмельченной руды 17 и высушенных пылевидных частиц руды 14 регулируется таким образом, что обеспечивается (предпочтительное) соотношение между количеством высушенной мелкоизмельченной руды 17 и высушенных пылевидных частиц 14, варьируемое примерно от 80:20 до 85:15, при этом общее количество смеси руды 23, образованной высушенной мелкоизмельченной рудой 17 и пылевидными частицами 14, поддерживается постоянным.

Если появляется избыточное количество пылевидных частиц 14, порция их может быть передана в место сброса отходов или в следующий коллектор 25 для промежуточного хранения через отводной трубопровод 24, причем собранные пылевидные частицы 14 в дальнейшем примешиваются к высушенной мелкоизмельченной руде 17, как это показано прерывистой линией 26, в том случае, если непросеянная руда 2, подаваемая в сушилку 5, содержит пониженное количество пылевидных частиц 14.

Смесь руды 23, покидающая конвейер 21 при постоянном количестве и постоянном количественном соотношении мелкоизмельченной руды 17 и пылевидных частиц 14 в единицу времени, далее поступает на установку прямого восстановления металла согласно US-A-5,082,251 или EP-A-0571358 или EP-B-0010627 с целью производства губчатого железа.

Способ согласно изобретению обеспечивает протекание процессов прямого восстановления металла без каких-либо проблем, так как нарушения процесса, которые могли быть вызваны случайными избыточными количествами пылевидных частиц руды 14, устранены.

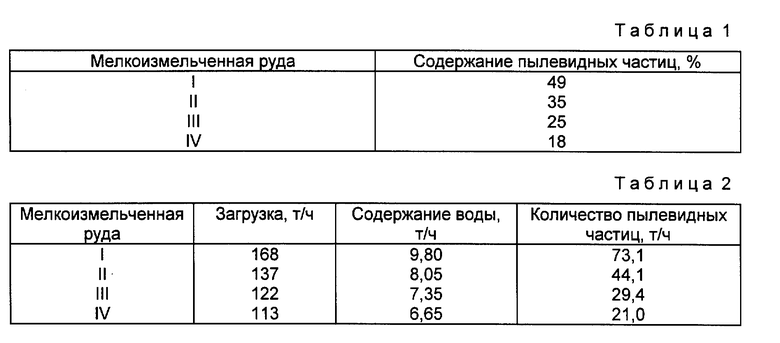

В табл. 1 перечислены мелкоизмельченные руды I - IV, имеющие различное содержание пылевидных частиц (размеры частиц 150 мкм).

Эти мелкоизмельченные руды применялись в вихревой сушилке 5 в количествах (т/ч), указанных в табл. 2, для производства 70 т/ч брикетированного губчатого железа (табл. 2). Содержание воды, отделенной сушильным газом 7, также показано в таблице 2. Количество пылевидных частиц 14 (размером менее 150 мкм), приведенное в таблице 2, было вынесено сушильным газом 7 и отделено в циклонном сепараторе 13.

Каждая мелкоизмельченная руда (I-IV) 17 в количестве 86,1 т/час смешивалась в виде высушенной и освобожденной от пылевидных частиц 14 руды с 18,9 т/час пылевидных частиц 14 (смесь руды 23 в количестве 105 т/час) и подвергалась прямому восстановлению, как описано в EP-A-0571358:

подача углерода - 0,7 т/час

отделенный кислород - 26,6 т/час

потери при зажигании - 4,2 т/час

отделенная пыль - 2,1 т/час

Было получено 72,1 т/час губчатого железа. Потери при брикетировании составили 2,1 т/час, так что губчатого железа в брикетах осталось 70 т/час.

Изобретение относится к подготовке руды для дальнейшего ее прямого восстановления в псевдоожиженном слое. В способе обработки мелкоизмельченной руды ее высушивают при помощи горячего сушильного газа, проходящего через частицы руды, сушильный газ после прохождения через частицы руды очищают, освобождая от захваченных им пылевидных частиц руды, а пылевидные частицы собирают и примешивают к высушенной мелкоизмельченной руде. Чтобы избежать нарушений процесса при дальнейшей обработке руды из-за избыточного содержания пылевидных частиц, присутствующих в руде, сушку осуществляют в вихревом слое с одновременной продувкой мелкоизмельченной руды, при этом сушильный газ пропускают через мелкоизмельченную руду с формированием вихревого слоя, а скорость сушильного газа фиксируют на уровне, при котором происходит захват практически всех пылевидных частиц руды, имеющих размеры ниже заранее определенных (менее 200 мкм). После этого пылевидные частицы руды, захваченные сушильным газом, отделяют, собирают и примешивают к высушенной мелкоизмельченной руде в дозированном количестве. Установка для осуществления способа содержит вихревую сушилку с горелкой для газа, устройством для очистки отработанного сушильного газа и сепаратором для отделения от газа пылевидных частиц. Установка оснащена также коллекторами для сбора отделенных пылевидных частиц и высушенной мелкоизмельченной руды, а также смесителем для их смешивания в заданном соотношении, например от 10: 90 до 30: 70. Технический результат заключается в снижении затрат на процесс при одновременном исключении нарушений хода процесса восстановления мелкоизмельченной железной руды, связанных с большим количеством пылевидных частиц. 9 з.п. ф-лы, 2 табл., 1 ил.

| ПИЩЕВОЙ ФУНКЦИОНАЛЬНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2240015C1 |

| Автоматический захват | 1961 |

|

SU149865A1 |

| ФИЛЬТР КВАДРАТУРНОЙ И ВЫСШИХ ГАРМОНИЧЕСКИХ СОСТАВЛЯЮЩИХ НАПРЯЖЕНИЙ СИГНАЛОВ | 0 |

|

SU318904A1 |

| DE 1458755 A, 1965. | |||

Авторы

Даты

1998-11-10—Публикация

1995-03-23—Подача