Изобретение относится к способу восстановления, состоящего из частиц оксидсодержащего материала, в частности мелкой руды или рудной мелочи, методом кипящего слоя, при котором оксидсодержащий материал посредством восстановительного газа, текущего снизу вверх, поддерживается в кипящем слое и восстанавливается, а также к установке для осуществления способа.

Способ этого типа известен, например, из US-A-2 909 423, WO 92/02458 и EP-A-0 571 358. В этом способе восстановление оксидсодержащего материала, например, мелкой руды, осуществляется в кипящем слое, поддерживаемом восстановительным газом в реакторе кипящего слоя, в котором восстановительный газ, который вводят в восстановительный реактор кипящего слоя через фурменную сетку, проходит через восстановительный реактор снизу вверх, тогда как оксидсодержащий материал пропускают через восстановительный реактор приблизительно в обратном относительно потока газа направлении. Для поддержания кипящего слоя требуется определенная скорость восстановительного газа в пределах зоны кипящего слоя.

При относительно высокой скорости восстановительного газа сверхмелкие частицы оксидсодержащего материала и уже восстановленного в процессе восстановления оксидсодержащего материала выносятся из кипящего слоя, и эти частицы тогда будут содержаться в восстановительном газе. Для того чтобы выделить такие сверхмелкие частицы из восстановительного газа так, чтобы с одной стороны частично окисленный восстановительный газ можно было бы далее использовать например, в предшествующих реакторах восстановления и с другой стороны устранить потери оксидсодержащего материала или уже восстановленного материала, восстановительный газ, содержащий упомянутые сверхмелкие частицы, пропускают через пылеуловители типа циклонов, и отделенную пыль направляют на повторную обработку в кипящий слой. Пылеуловители или циклоны предпочтительно размещены в пределах реакторов (см. США-А-2 909 423); но они также могут быть установлены вне реакторов.

Как показала практика, частично или полностью восстановленные мелкозернистые частицы оксидсодержащего материала имеют тенденцию к слипанию или спеканию друг с другом и/или со стенками реакторов или циклонов, а также соединительных и транспортирующих трубопроводов. Эти явления названы "налипанием" или "загрязнением" соответственно. Налипание или загрязнение зависят от температуры и от степени восстановления оксидсодержащего материала. Из-за налипания или отложения частично или полностью восстановленного оксидсодержащего материала на стенках реакторов восстановления или других частей устройства, могут возникать отказы, из-за которых становится невозможной непрерывная эксплуатация устройства свыше некоторого периода времени без остановки. Известно, что установку необходимо останавливать каждые три-четыре месяца.

Удаление отложений и нагара является очень трудоемким и дорогостоящим процессом, увеличивающим как трудозатраты, так и затраты из-за потери производительности устройства. Часто такие отложения определяются сами по себе и попадают либо в кипящий слой и вредят процессу восстановления, или - в случае отделения отложений от циклона - забивают каналы рециркуляции пыли, которые ведут от циклона к кипящему слою, что делает полностью невыполнимым дальнейшее отделение пыли от восстановительного газа.

Наиболее близким по технической сущности и достигаемому результату является установка для восстановления частиц оксидсодержащего материала в кипящем слое, содержащая один реактор восстановления кипящего слоя, оборудованный трубопроводами подачи и выпуска восстановительного газа и каналами загрузки и выгрузки оксидсодержащего материала и имеющий поперечное переменное сечение в виде нижней и верхней цилиндрических секций, соединенных между собой конической секцией, имеющей расширение вверх.

Способ восстановления состоящего из частиц оксидсодержащего материала включает поддержание оксидсодержащего материала в кипящем слое при помощи восстановительного газа, протекающего от основания к вершине реактора (заявка Швеции N 419129, F 27 B 15/08, 1981).

Описываемому техническому решению присущи те же недостатки.

Изобретение направлено на устранение этих неудобств и трудностей и технический результат заключается в создании способа указанного выше типа, а также устройства для осуществления способа, посредством которых восстановление состоящего из частиц оксидсодержащего материала возможно в течение очень длительного периода времени без опасности прерываний работы, вызываемых налипанием или загрязнением.

В соответствии с изобретением технический результат достигается тем, что скорость потока восстановительного газа в пустой трубе исключительно над кипящим слоем понижают непрерывно и с предотвращением вихреобразования по всему свободному поперечному сечению пространства над кипящим слоем.

Этой мерой эффективно достигается исключение налипания и загрязнения несмотря на высокую скорость восстановительного газа в пустой трубе в пределах кипящего слоя, радикального сокращения выноса оксидсодержащего материала или частично, или полностью восстановленного материала восстановительным газом. Было доказано, что если содержащие частиц в восстановительном газе падает ниже определенного максимального значения, то налипание и загрязнение уменьшаются настолько существенно, что вызываемые ими прерывания работы исключаются.

Очень важно, чтобы в потоке восстановительного газа над кипящим слоем не происходило существенного вихреобразования. Такие вихри серьезно препятствовали бы уменьшению выноса сверхтонкой пыли. Следовательно, принцип настоящего изобретения заключается в том, что скорость потока восстановительного газа, то есть скорость его перемещения вдоль оси, понижают по всему свободному поперечному сечению пространства над кипящим слоем; здесь не должно происходить возникновения никаких вихрей.

Посредством понижения скорости потока восстановительного газа достигается увеличение периодов непрерывной работы не только реакторов восстановления, но также циклонов и всех других частей установки, где имеется тенденция к налипанию и загрязнение которых (транспортирующих трубопроводов и т.д. ) может ожидаться. В качестве преимущества изобретения следует отметить также то, что содержание мелкодисперсной фракции в зернистом оксидсодержащем материале может быть увеличено без какого-либо риска нарушения процесса, чем обеспечивается увеличение гибкости процесса восстановления.

Поскольку установлено, что налипания и загрязнение увеличиваются при повышении степени восстановления оксидсодержащего материала, то согласно предпочтительному варианту изобретения ступенчатое восстановление оксидсодержащего материала осуществляют в последовательно размещенных кипящих слоях, в которых повышение степени восстановления происходит ступенчато, шаг за шагом, и скорость потока восстановительного газа понижают начиная с той ступени, на которой минимальная степень восстановления составляет 25%.

Предпочтительно, скорость потока восстановительного газа понижают с той ступени, на которой минимальная степень восстановления равна 50%.

Существенное увеличение непрерывного периода работы установки достигается тогда, когда скорость потока восстановительного газа над кипящим слоем понижена по крайней мере на 25%, предпочтительно по крайней мере на 50%, т. е. скорость потока восстановительного газа предпочтительно понижена с 0,8 - 1,5 м/с на входе до 0,4 - 0,75 м/с на выходе.

Предпочтительно, скорость потока в кипящем слое и в зоне выше пространства, где скорость потока восстановительного газа понижают, поддерживают существенно постоянной.

Установка для осуществления способа, содержащая по крайней мере один реактор восстановления кипящего слоя, отличается тем, что реактор восстановления кипящего слоя включает:

нижнюю цилиндрическую секцию кипящего слоя для размещения кипящего слоя, включающую газораспределяющее основание, трубопровод подачи восстановительного газа и каналы загрузки и выгрузки оксидсодержащего материала, размещенные выше газораспределяющего основания;

коническую секцию, установленную непосредственно выше секции кипящего слоя, расширяющуюся вверх при максимальном наклоне стенки конической секции относительно центральной оси реактора 10o;

размещенную после конической секции по крайней мере частично цилиндрическую закрытую сверху успокоительную секцию, из которой выведен трубопровод выпуска восстановительного газа.

Выходное поперечное сечение конической секции увеличено по крайней мере на 25%, предпочтительно по крайней мере на 50%, по отношению к ее входному поперечному сечению.

Предпочтительно в пределах реактора восстановления размещено по крайней мере одно пылеотделяющее устройство, вход которого для насыщенного пылью восстановительного газа размещен в области успокоительной секции, а его трубопровод для рециркулируемой пыли введен в секцию кипящего слоя.

Разрывы потока и, следовательно, образование вихрей восстановительного газа в пределах конической секции надежно исключены, если наклон стенки конической секции относительно центральной оси реактора не превышает 8o, в частности наклон стенки конической секции относительно центральной оси реактора предпочтительно равен от 6 до 8o.

Если установка включает множество последовательно установленных реакторов восстановления кипящего слоя, связанных трубопроводами для восстановительного газа и трубопроводами для передачи оксидсодержащего материала от одного реактора к другому реактору, то конической секцией снабжены только последние по направлению потока оксидсодержащего материала реакторы, предпочтительно только последний реактор.

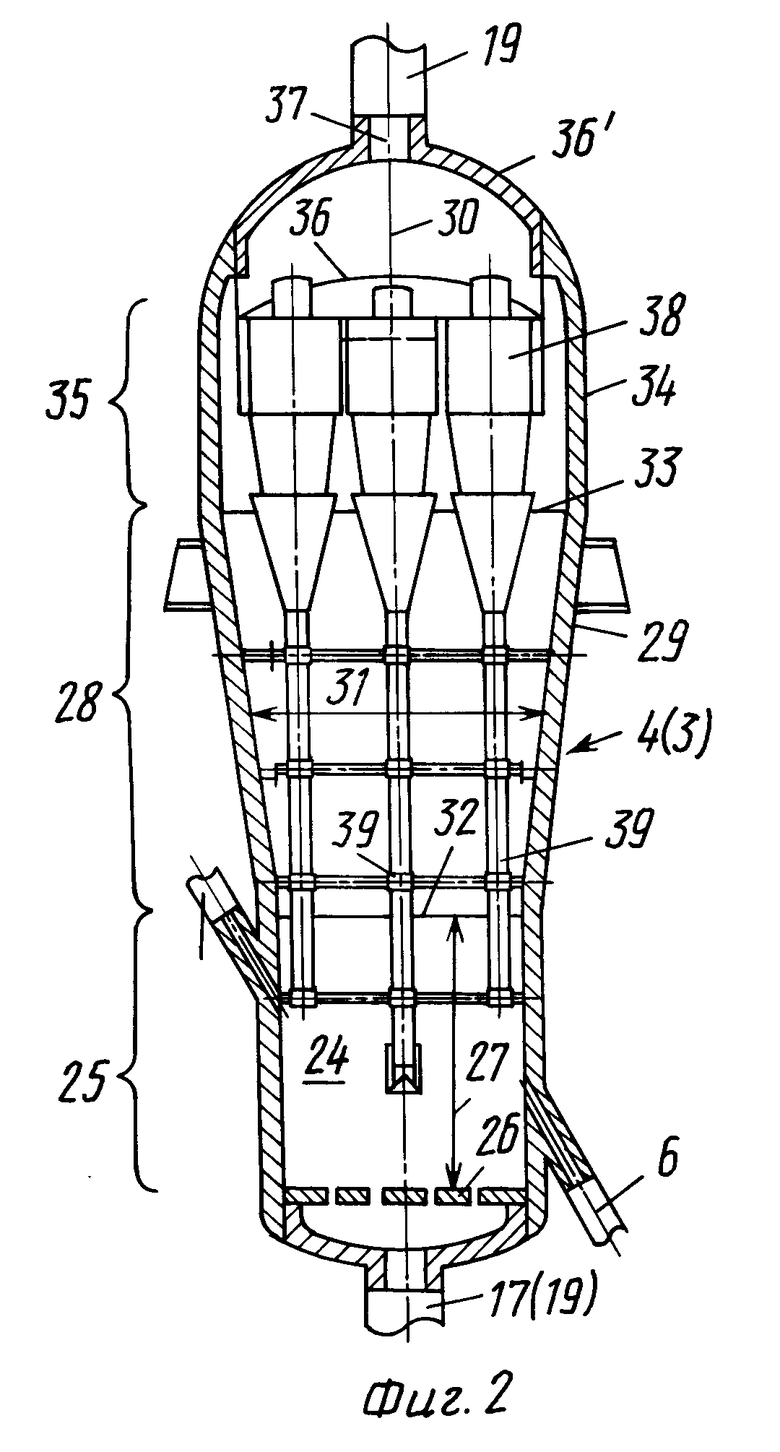

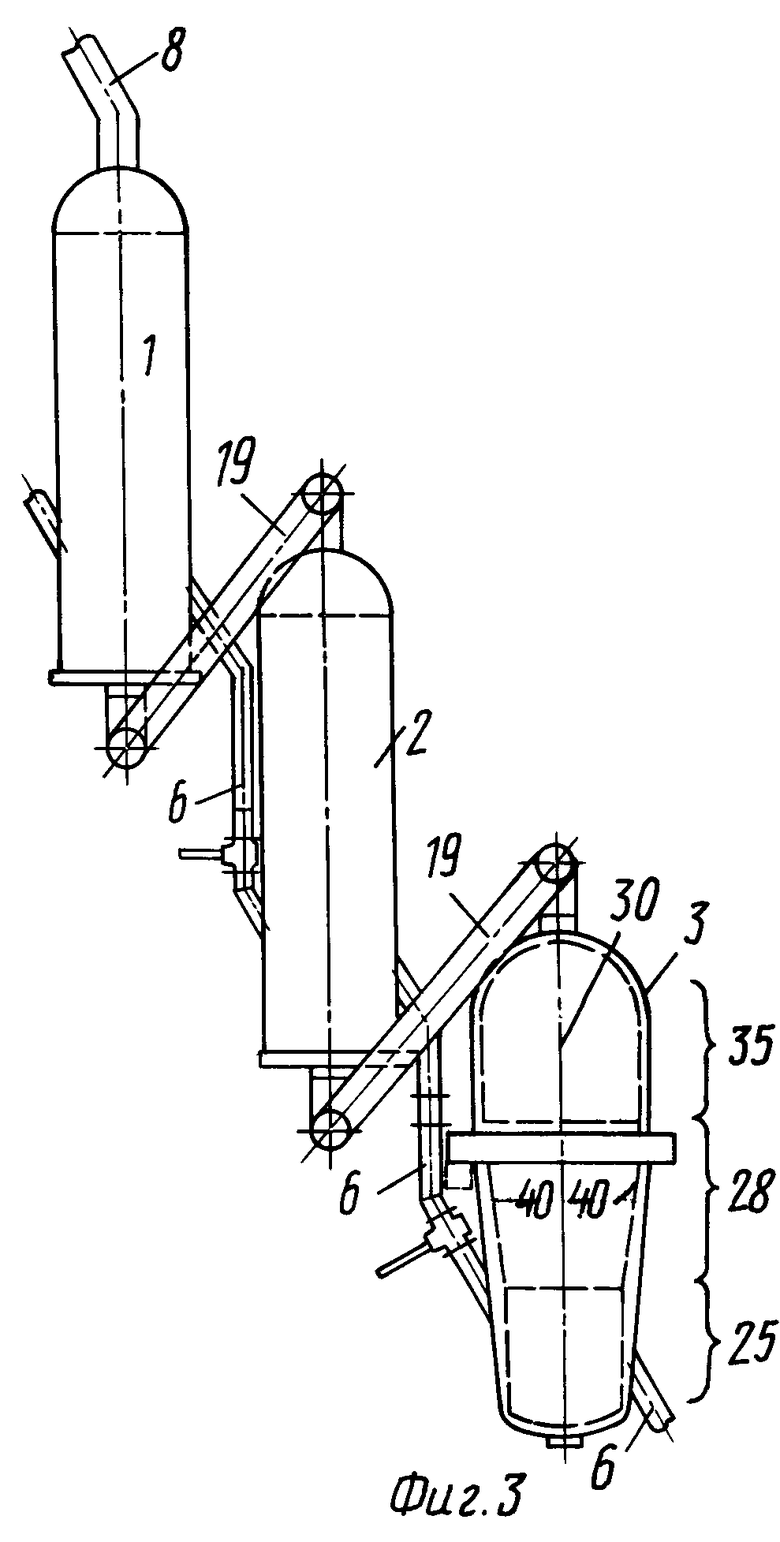

Далее изобретение будет пояснено более подробно с помощью чертежей, где фиг. 1 иллюстрирует способ согласно первому варианту исполнения, на фиг. 2 представлено поперечное сечение по линии II-II реактора восстановления кипящего слоя, изображенного на фиг. 1. На фиг. 3 показаны ступенчато установленные четыре реактора восстановления согласно другому варианту реализации.

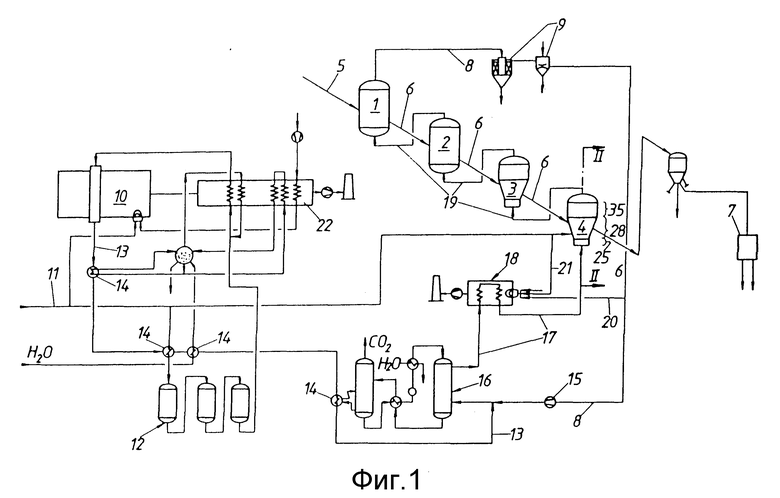

Устройство согласно изобретению включает четыре реактора восстановления кипящего слоя 1 - 4, последовательно установленных в группу. Материал, содержащий оксиды железа типа мелкой руды подают в первый реактор кипящего слоя 1 по каналу подачи руды 5 и пропускают от одного реактора восстановления кипящего слоя к другому реактору восстановления кипящего слоя по транспортирующему трубопроводу 6, полностью восстановленный материал (губчатое железо) подвергают горячему брикетированию на брикетирующей установке 7. Если требуется, восстановленное железо защищают от переокисления при брикетировании инертной газовой системой, которая не показана.

Перед подачей в первый реактор восстановления 1 мелкую руду подвергают процессу рудной подготовки типа высушивания и просеивания, который подробно не иллюстрируется.

Восстановительный газ пропускают в противотоке к рудному потоку от одного реактора восстановления 4 к другому реактору восстановления 3 - 1 и выпускают из последнего по отношению к газовому потоку реактора восстановления 1 как колошниковый газ через канал выпуска колошникового газа 8, охлаждают и очищают в мокром скруббере 9.

Восстановительный газ получают посредством преобразования в реформере 10 природного газа, который подают через трубопровод 11 и десульфирируют в десульфуризационной установке 12. Преобразованный газ, полученный из природного газа и пара, по существу состоит из H2, CO, CH4, H2O и CO2. Этот преобразованный природный газ по трубопроводу подачи преобразованного газа 13 подают на несколько теплообменников 14, в которых газ охлаждается, а содержащаяся в нем вода конденсируется.

Трубопровод подачи преобразованного газа 13 входит в канал выпуска колошникового газа 8 после компрессора 15, предназначенного для сжатия колошникового газа. Полученную таким образом смесь газов пропускают через скруббер CO2 16 и очищают от CO2, после чего она может быть использована в качестве восстановительного газа. Этот восстановительный газ, нагретый до температуры около 800oC в газонагревателе 18, установленном после скруббера CO2 16, подают по каналу подачи восстановительного газа 17 в первый по отношению к газовому потоку реактор кипящего слоя 4, где он реагирует с мелкой рудой с получением непосредственно восстановленного железа. Реакторы восстановления 4 - 1 связаны последовательно; восстановительный газ поступает из одного реактора восстановления в другой реактор восстановления по соединительному трубопроводу 19.

Часть колошникового газа выводят из системы циркуляции газа 8, 17, 19 для того, чтобы избежать переобогащения инертными газами типа N2. Выводимый колошниковый газ через ответвление 20 подают в газонагреватель 18 для нагрева восстановительного газа, где он сгорает. Возможный недостаток энергии восполняют природным газом, который подают по трубопроводу подачи 21.

Теплосодержание преобразованного газа, покидающего реформер 10, а также дымовых газов реформера утилизируют в рекуператоре 22 для предварительного нагрева подаваемого газа (= смесь природного газа и водяного пара) и для получения пара, необходимого для преобразования. Необходимый для горения воздух, который подают в реформер 10, также предварительно нагревают.

Согласно примеру реализации устройства восстановления, показанного на фиг. 1, два реактора восстановления 3 и 4, которые являются оконечными по отношению к направлению рудного потока, устроены следующим образом (см. фиг. 2).

Каждый из реакторов восстановления 3, 4 включает цилиндрическую нижнюю секцию кипящего слоя 25, в которой размещен кипящий слой 24, снабженную расположенным на определенном уровне газораспределяющим днищем, выполненным в виде фурменной решетки 26, служащей для подачи и равномерного распределения восстановительного газа. Выходя из фурменной решетки 26 восстановительный газ проходит через каждый из реакторов восстановления 3 и 4 от основания к вершине. Выше фурменной решетки 26, но в пределах цилиндрической секции кипящего слоя 25, размещены транспортирующие трубопроводы 6 (трубопроводы подачи и выгрузки) для мелкой руды. Кипящий слой 24 имеет высоту слоя 27 и возвышается над фурменной решеткой 26 так, чтобы превышать уровень, на котором находятся трубопроводы 6 подачи и выпуска мелкой руды.

Коническая секция 28 конически расширяется вверх и расположена над цилиндрической секцией кипящего слоя 25, при этом угол наклона стенки 29 этой конической секции 28 относительно центральной оси 30 реактора составляет максимум 10o, предпочтительно 6 - 8o. В этой области происходит постепенное и непрерывное уменьшение скорости потока текущего вверх восстановительного газа, которое обусловлено постепенным увеличением внутреннего поперечного сечения секции 31. Увеличение площади внутреннего поперечного сечения должно быть таким, чтобы выходное поперечное сечение 33 конической секции 28 было больше ее входного поперечного сечения 32 по крайней мере на 25%, предпочтительно по крайней мере на 50%.

Таким образом, при небольшом наклоне стенки 29 конической секции 28 возможно получить поток без вихреобразования и отделения потока от стены 29 несмотря на расширение поперечного сечения 31 в этой конической секции 28. Этим исключается образование вихрей, которые вызывали бы местное увеличение скорости восстановительного газа. Следовательно, обеспечивается плавное и непрерывное уменьшение скорости потока восстановительного газа по всему поперечному сечению 31 конической секции 28 на любом ее уровне.

Выше верхнего конца конической секции 28 размещена успокоительная секция 35, которая снабжена цилиндрической стенкой 34 и закрыта сверху полусферической крышкой 36. В крышке 36' реактора, расположенной над крышкой 36, выполнено центральное отверстие 37 для вывода восстановительного газа, при этом упомянутый восстановительный газ через отверстие 37 подается в предшествующие реакторы восстановления 3 и 2 соответственно по соединительному трубопроводу 19.

Во внутреннем пространстве реактора восстановления размещены циклоны 38, установленные в цилиндрической части успокоительной секции 35, которые предназначены для отделения пыли от восстановительного газа. Трубопроводы рециркуляции пыли 39 выведены из циклонов 38 вертикально вниз и введены в кипящий слой 24. Трубопроводы выпуска газа циклонов 38 соединены с пространством между крышкой 36 и реакторной крышкой 36'.

Степень восстановления мелкой руды в реакторе 1 составляет приблизительно 8%, в реакторе восстановления 2 - приблизительно 31%, в реакторе восстановления 3 - приблизительно 72% и в реакторе восстановления 4 - приблизительно 95%.

Понижая скорость восстановительного газа в двух реакторах восстановления 3 и 4 с 1,2 м/с в секции кипящего слоя 25 до 0,6 м/с в верхнем конце конической секции 28, пылевая нагрузка циклонов 38 может быть уменьшена от приблизительно 3000 г/м3 до приблизительно 650 г/м3. В результате достигается в среднем более чем на шесть месяцев продление периода, в течение которого установка может работать без остановки.

Согласно представленному на фиг. 3 варианту части установки восстановления, три реактора восстановления 1 - 3 также установлены последовательно, однако только реактор восстановления 4, который установлен последним относительно направления потока мелкой руды, снабжен конической секцией 28. Хотя этот реактор восстановления, установленный последним, имеет металлическую внешнюю стенку, конически сужающуюся к основанию реактора, здесь также имеется секция кипящего слоя 25, образованная цилиндрической стеной, как это показано прерывистыми линиями, обозначающими внутреннюю стенку 40 реактора восстановления 4. Степень восстановления мелкой руды, загружаемой в последний реактор восстановления, превышает 72%. В этом случае также может быть достигнуто продление срока непрерывной работы установки в среднем на шесть месяцев.

Сущность: в способе для восстановления состоящего из частиц оксидсодержащего материала методом кипящего слоя оксидсодержащий материал поддерживается в кипящем слое потоком восстановительного газа, протекающего снизу вверх, и таким образом восстанавливается. Скорость потока восстановительного газа в пустой трубе исключительно выше кипящего слоя понижают непрерывно и с предотвращением вихреобразования по всему свободному поперечному сечению пространства, существующего выше кипящего слоя, например, с 0,8 - 1,5 м/с на входе до 0,4 - 0,75 м/с на выходе. Установка для осуществления способа содержит реактор и газораспределительную подину, на которой расположен кипящий слой материала и под которой размещен трубопровод восстановительного газа. Каналы загрузки и выгрузки расположены выше газораспределительной подины. Верхняя секция реактора имеет цилиндрическую форму, выполняет роль успокоительной секции и снабжена крышкой, из которой выведен трубопровод выпуска восстановительного газа. Реактор имеет также нижнюю цилиндрическую секцию и промежуточную коническую секцию, максимальный наклон стенки которой относительно центральной оси реактора равен 10o, в частности 8o. В реакторе может быть установлено также пылеотделяющее устройство с трубопроводом для рециркулируемой пыли, введенным в нижнюю цилиндрическую секцию реактора, а вход для пыленасыщенного газа в пылеотделяющее устройство расположен в верхней успокоительной зоне. Технический результат заключается в повышении периода работы установки для восстановления оксидсодержащего материала без прерывания, вызываемых налипанием или загрязнением. 2 с. и 11 з.п. ф-лы, 3 ил.

| Устройство для выплавки флюса | 1973 |

|

SU419129A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКИСЛОВ ЖЕЛЕЗА ВО ВЗВЕШЕННО-ФОНТАНИРУЮЩЕМ СЛОЕ | 0 |

|

SU334253A1 |

| US 3591363 A, 1971 | |||

| US 3288590 A, 1963 | |||

| Массообменный аппарат | 1982 |

|

SU1069849A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1999-01-27—Публикация

1995-09-14—Подача