Изобретение относится к производству электрохимических накопителей энергии, в частности к производству электрохимических конденсаторов и иных аналогичных перезаряжаемых накопителей.

Электрохимические накопители энергии представляют собой класс устройств для накопления - выделения энергии, в которых используются электролиты и электроды различного вида. При этом в отличие от аккумуляторных батарей, в которых энергия накапливается в форме внутренней энергии вещества активной массы электродов, электрохимические конденсаторы используют накопление заряда на поверхности раздела электрод - электролит.

Электрохимические конденсаторы по принципу действия разделяются на "двойнослойные" и "псевдоконденсаторы". В двойнослойных конденсаторах энергия при зарядке накапливается в форме электростатической энергии двойного электрического слоя на границе электрод (электронный проводник) - электролит (ионный проводник). В таких конденсаторах для увеличения удельного заряда и удельной энергии в качестве электродного материала применяют активированный уголь и другие углеродные материалы с высокой удельной поверхностью (1000 м2/г и выше). В псевдоконденсаторах при заряде происходят окислительно-восстановительные электрохимические реакции в тонких адсорбционных моно- и полимолекулярных пленках на границах электрод - электролит. При разрядке эти же реакции идут в обратном направлении. Таким образом, в псевдоконденсаторах энергия накапливается в форме внутренней энергии поверхностных соединений на границе электрод - электролит. Очевидно, что характеристики таких накопителей энергии в большой степени зависят от характеристик применяемых в них электродов, их конструкции и состава материала.

В настоящем изобретении рассматриваются электрохимические накопители энергии, реализующие принцип работы псевдоконденсаторов, и их электроды - катоды и аноды. При этом катод определяется как положительный электрод в процессе разрядки электрохимического накопителя энергии, а анод - как отрицательный электрод.

Известно [1] , что первоначально в качестве материала для положительных электродов (катодов) псевдоконденсаторов было предложно использовать благородные металлы (рутений, иридий) и их окислы. Преимущества таких электродов очевидны - это возможность работы электродов как в кислых, так и щелочных электролитах, высокая химическая стойкость, обуславливающая большой срок службы и большое число циклов зарядки-разрядки. Очевиден и недостаток - высокая стоимость, резко ограничивающая область применения.

В качестве альтернативы использованию благородных металлов для изготовления положительных электродов (катодов) псевдоконденсаторов в [2] было предложено использовать никелевые сплавы, а в [3] - композит Ni/NiO.

Катоды, изготовленные из предложенных в [2] и [3] материалов, могут использоваться только в щелочных или нейтральных электролитах, в кислых электролитах никель и его окислы электрохимически и химически растворяются.

Высокие удельные характеристики: удельная емкость 50 - 60 Ф/г, удельная энергия 26 - 40 кДж/кг и удельная мощность 4 - 17 кВт/кг, указанные в [3], отражают потенциальные возможности таких катодов, поскольку рассчитаны на массу очень тонкого (около 0,4 мкм) покрытия. На практике же, в частности для катодов из материала, указанного в [3], существенным является не только электродное покрытие, но и подложка, которая должна обеспечивать механическую прочность электрода и подвод к нему тока. Поскольку толщина подложки по крайней мере на порядок превышает толщину покрытия, то реальные характеристики катодов из материала, указанного в [3], оказываются по крайней мере на порядок ниже, чем потенциальные.

Катоды из предложенных в [2] никель-молибденовых и никель-молибден-хромовых сплавов обладают достаточно высокими удельными характеристиками. При скорости циклирования 200 мВ/с заряд на единицу поверхности таких катодов достигает 0,2 - 0,25 Кл/см2, а плотность тока в максимуме около 0,35 А/см2 через 20000 циклов. При этом указанные характеристики катодов возрастают с увеличением количества циклов зарядка - разрядка, особенно в течение первых 5000 циклов.

Характерное свойство рассмотренных электродов изменять свои характеристики в течение срока эксплуатации приводит к нестабильности рабочих характеристик использующих их электрохимических накопителей энергии - псевоконденсаторов. Попытка повысить стабильность характеристик псевдоконденсаторов путем применения в них электродов из чистого никеля также не дает результатов. Хотя электроды, изготовленные из чистого никеля, не изменяют своих характеристик, но плотность тока на них ничтожно мала, поскольку никель в этих условиях ведет себя как почти инертный материал.

Такое же свойство увеличивать емкость и удельный заряд в процессе эксплуатации имеют и описанные в [4] катоды из аморфных кобальтовых сплавов с железом (Fe), никелем (Ni), кремнием (Si), бором (B), фосфором (P), молибденом (Mo). При этом удельный заряд таких катодов не превышает 0,1 Кл/см2, то есть они уступают по удельному заряду и удельной емкости катодам, описанным в [3].

В качестве материала для отрицательных электродов (анодов) псевдоконденсаторов в [5] предложены сплавы сурьмы (Sb) с элементами из группы: висмут (Bi), никель (Ni), кадмий (Cd), цинк (Zn), серебро (Ag), марганец (Mn), свинец (Pb), литий (Li), кремний (Si), бор (B), фосфор (P), углерод (C), алюминий (Al), медь (Cu), хром (Cr), ванадий (V), титан (Ti), молибден (Mo), цирконий (Zr), вольфрам (W), сера (S), кислород (O), водород (H) и их комбинациями.

В частности, в [5] предложено использовать для анодов сплав сурьмы (Sb) с 5 - 15% висмута (Bi). Характеристики таких анодов высоки: заряд на единицу поверхности 1,4 - 1,5 Кл/см2, плотность тока в максимуме 0,3 - 0,6 А/см2. Аноды из сплавов сурьмы с содержанием висмута 50% обладают свойством увеличивать удельный заряд с увеличением числа циклов зарядки - разрядки, а аноды из сплавов сурьмы с содержанием висмута 10% не изменяют своих характеристик по крайней мере до 6000 циклов.

Недостатком таких анодов является достаточно положительный потенциал их разрядки и химическая (электрохимическая) нестойкость в предложенных в [5] щелочных электролитах. Например, аноды с лучшими из приведенных в [5] примеров характеристиками имеют максимум разрядного тока при потенциале около минус 0,6 В против окисно-ртутного электрода, то есть около минус 0,5 В против нормального водородного, что на 0,3 В выше границы термодинамической устойчивости водных щелочных растворов. Следовательно, рабочее напряжение псевдоконденсаторов с такими электродами будет по крайней мере на 30% меньше напряжения разложения электролита, что приведет к уменьшению как рабочего напряжения, так и удельной энергии псевдоконденсатора. При этом указанное в [5] относительно небольшое циклов зарядки - разрядки (до 6000), выдерживаемых такими электродами, может быть связано с возможным химическим растворением сурьмы в виде пятивалентных соединений.

В [6] предложены электроды из неорганических окислительно-восстановительных материалов из группы: рутений (Ru), родий (Rn), палладий (Pd), осмий (Os), иридий (Ir), кобальт (Co), никель (Ni), марганец (Mn), железо (Fe), платина (Pt), сплавы указанных металлов, их окислы и комбинации этих материалов. Эти электроды предлагаются в качестве катодов в паре с электродами из углеродных материалов, работающими по принципу двойнослойного электрохимического конденсатора. Таким образом могут быть созданы конденсаторы и другие электрохимические накопители энергии, работающие по смешанному механизму: один электрод работает по принципу накопления энергии в форме электростатической энергии заряда двойного слоя, а второй - в форме внутренней энергии поверхностных соединений.

Наиболее близким к заявляемому электрохимическому накопителю энергии является электрохимический накопитель энергии, известный из [7], реализующий принцип работы псевдоконденсатора. Это устройство принято в качестве прототипа.

Электрохимический накопитель энергии, принятый в качестве прототипа, содержит по крайней мере пару разделенных ионным проводником-электролитом электродов, каждый из которых выполнен в виде подложки из электронопроводящего, но иононепроводящего материала с расположенным на одной или обеих сторонах подложки поверхностным электрохимически активным слоем. Материал подложки выбран из группы материалов: никель и его сплавы, никель-молибден-хромовые сплавы, кобальт и его сплавы, свинец и его сплавы, железо и его сплавы, вольфрам и его сплавы, серебро и его сплавы, комбинации этих материалов. Материал покрытия выбран из группы материалов: висмут и его сплавы, сурьма и ее сплавы, висмут-сурьмяные сплавы, цинк, кадмий, литий, свинец, комбинации этих материалов. В таком устройстве подложка каждого из электродов выполняет функцию катода, а покрытие - функцию анода, подложка используется также и для токоподвода. Поскольку подложка (катод) и покрытие (анод) электрически соединены друг с другом, то электроды в прототипе являются биполярными.

Установка биполярных электродов в электрохимическом накопителе энергии (псевдоконденсаторе), принятом в качестве прототипа, осуществляется следующим образом. Электроды, то есть пары соединенных между собой катодов и анодов, размещаются в корпусе псевдоконденсатора последовательно так, чтобы каждый биполярный электрод был отделен от соседнего слоем сепараторного ионопроводящего материала, например пористым сепаратором, пропитанным электролитом, при этом каждый межэлектродный слой электролита изолируется от соседних слоев. В таком электрохимическом накопителе достаточно подвести ток лишь к крайним электродам и все биполярные электроды оказываются электрически соединенными последовательно.

Однако использование подложки одновременно в качестве токоподвода и в качестве активного элемента (катода) снижает надежность электрода в целом, требуя утолщения подложки, так как реально материал подложки расходуется (или трансформируется) в процессе осуществления электрических реакций.

В отношении материалов, используемых для электродов, прототип ориентирован на применение материалов, известных, в частности, из [2] и [5], а именно: никель-молибден-хромового сплава в качестве подложки (то есть катода) и висмутового покрытия в качестве анода.

Приближенная оценка характеристик электродов в прототипе, произведенная исходя из данных, представленных в [7, фиг. 8], дает следующие результаты: плотность тока в максимуме циклической вольтамперограммы - порядка 10 мА/см2, удельный заряд - около 0,025 Кл/см2, разность потенциалов между максимумами зарядного и разрядного тока - около 0,7 В (одна пара электродов).

Кроме этого, исходя из представленных в [7, фиг. 9] данных, свидетельствующих о том, что за время 20 мс напряжение на паре электродов уменьшается с U = 0,78 В до U = 0,68 В, то есть на Δu = 0,1 В при токе разрядки 50 мА/см2, можно заключить, что значение удельной емкости C пары электродов имеет порядок

где Δq - величина изменения заряда,

Δu - величина изменения напряжения.

Соответственно значение удельного заряда Q имеет порядок

Q ≈ C • U = 0,01 • 0,78 ≈ 0,008 Кл/см2,

что втрое ниже, чем значение удельного заряда, полученное ранее исходя из данных [7, фиг. 8]. При этом число циклов зарядки - разрядки составляет величину порядка 3000.

Как по удельным характеристикам, так и по числу циклов зарядки - разрядки псевдоконденсатор, принятый в качестве прототипа, в целом уступает характеристикам отдельных электродов, предложенных в [2] и [5]. Это является следствием недостатков, отмеченных ранее при рассмотрении решений [2] и [5], полностью относящихся к прототипу. Так, низкое напряжение псевдоконденсатора есть следствие относительно высокого потенциала максимума разрядного тока сурьмяного, висмутового и висмут-сурьмяного электродов. Относительно малое число циклов зарядки - разрядки является следствием химической (электрохимической) нестойкости сурьмы и висмута в водных щелочных растворах. Что же касается невысокого значения удельного заряда и плотности тока (по крайней мере на порядок меньше, чем у никель-молибден-хромового электрода), то это, возможно, связано с тем, что за указанные в [7] 3000 циклов зарядки - разрядки характеристики катода из никелевого сплава еще не успели возрасти, а покрытие из висмута уже разрушилось (в [7] этот эффект однако не поясняется).

Задачей, на решение которой направлено заявляемое изобретение, является повышение удельных характеристик (плотность тока, удельного заряда) электрохимического накопителя энергии, реализующего принцип работы псевдоконденсатора, достижение стабильности удельных характеристик его электродов в процессе эксплуатации и увеличение допустимого числа циклов зарядки - разрядки.

Сущность заявляемого изобретения состоит в том, что в электрохимическом накопителе энергии, содержащем по крайней мере два разделенных ионным проводником-электролитом электрода, каждый из которых выполнен в виде подложки из электронопроводящего, но иононепроводящего материала с расположенным на одной или обеих сторонах подложки поверхностным электрохимически активным слоем из материала, в состав которого входит металл из группы: цинк (Zn), кадмий (Cd), висмут (Bi), свинец (Pb), подложка выполнена из химически и электрохимически неактивного в электролите материала, а электрохимически активный слой получен путем химической и/или электрохимической обработки в растворах кислот, солей или щелочей нанесенного на подложку покрытия из материала, состав которого удовлетворяет формуле

M1(1-x)M2(x),

где 0,4 ≤ x ≤ 0,9;

M1 - металл-разрыхлитель из группы: алюминий (Al), цинк (Zn), щелочные и щелочно-земельные металлы или их комбинации;

M2 - для отрицательного электрода - металл из группы: железо (Fe), никель (Ni), кобальт (Co), кадмий (Cd) или их сплав или сплав по крайней мере одного металла этой группы с одним или несколькими металлами-модификаторами из группы: медь (Cu), лантан (La) или лантаноиды, молибден (Mo), вольфрам (W), марганец (Mn), ванадий (V), титан (Ti), олово (Sn), свинец (Pb), висмут (Bi), галлий (Ga);

M2 - для положительного электрода - металл из группы: железо (Fe), никель (Ni), кобальт (Co), серебро (Ag) или их сплав или сплав по крайней мере одного металла этой группы с одним или несколькими указанными металлами-модификаторами.

В предлагаемом электрохимическом накопителе энергии толщина подложки находится в пределах от 5 до 150 мкм предпочтительно от 10 до 50 мкм, а толщина электрохимически активного слоя - в пределах от 1 до 100 мкм.

В предлагаемом электрохимическом накопителе энергии электрохимически активный слой получен путем химической и/или электрохимической обработки покрытия подложки в водных растворах сульфатов щелочных металлов или аммония, или путем химической и/или электрохимической обработки покрытия подложки в водных растворах серной или плавиковой кислоты концентрации от 1 до 30 мас. %, или путем химической и/или электрохимической обработки покрытия подложки в водных или смешанных водно-органических растворах щелочей концентрации от 1 до 70 мас.%.

Сущность заявляемого электрохимического накопителя энергии, возможность его осуществления и использования иллюстрируются фиг. 1 - 6 и пояснительными примерами.

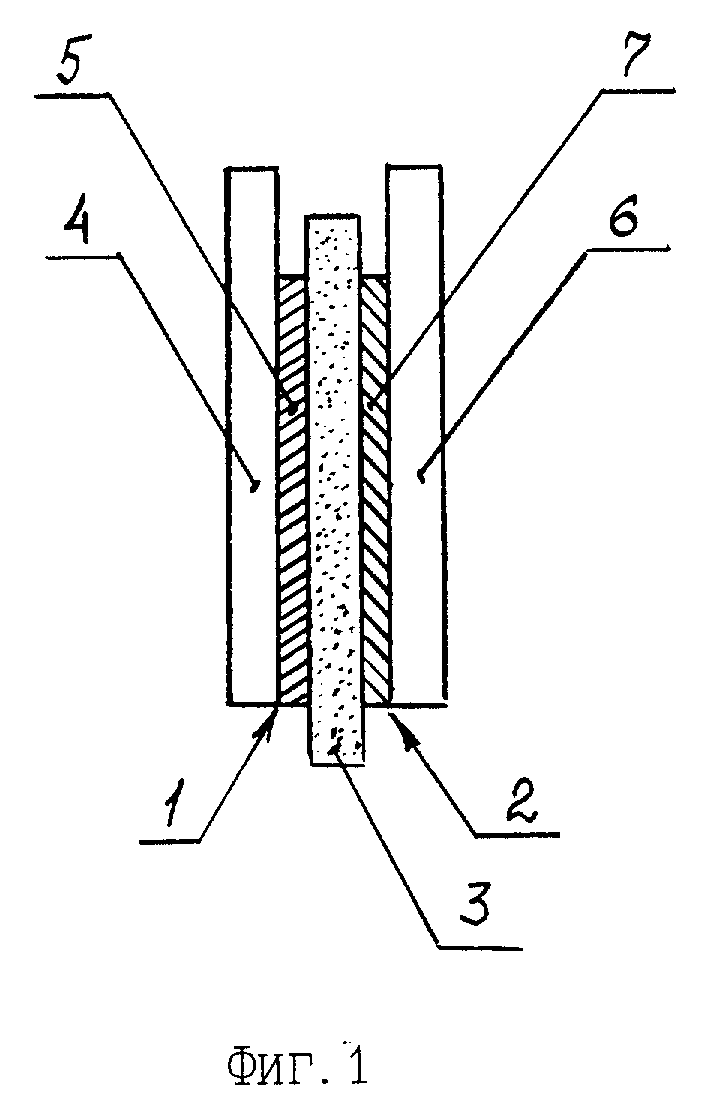

На фиг. 1 представлено схематическое изображение двухэлектродного псевдоконденсатора, модель которого использовалась при натурных исследованиях;

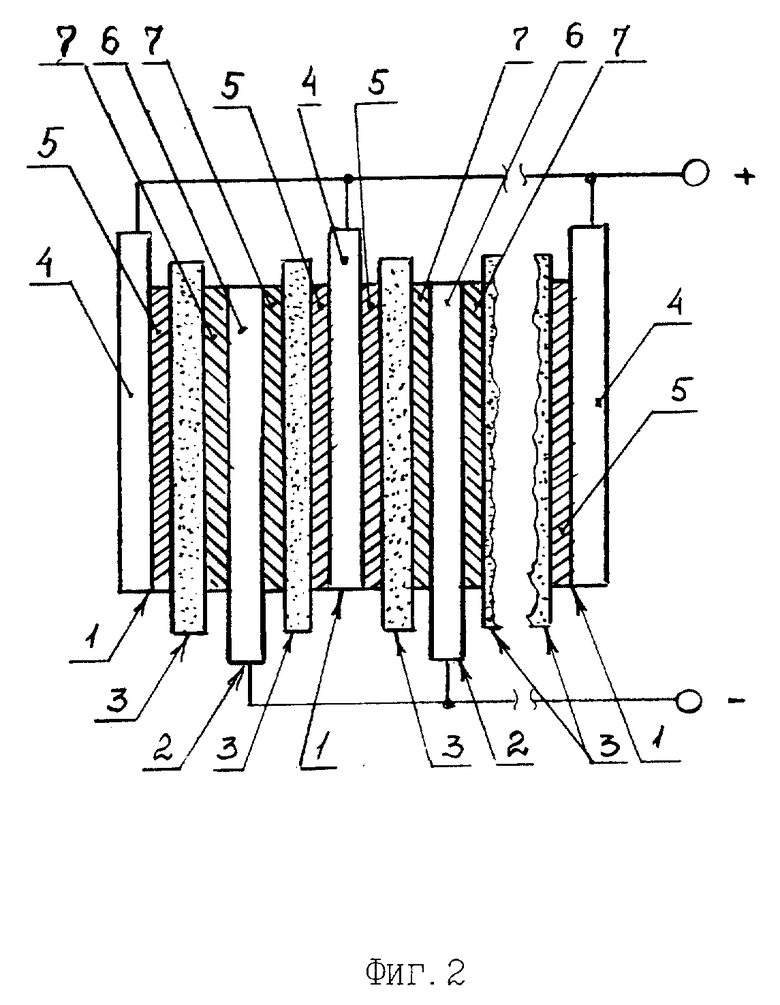

на фиг. 2 представлено схематическое изображение многоэлектродного псевдоконденсатора;

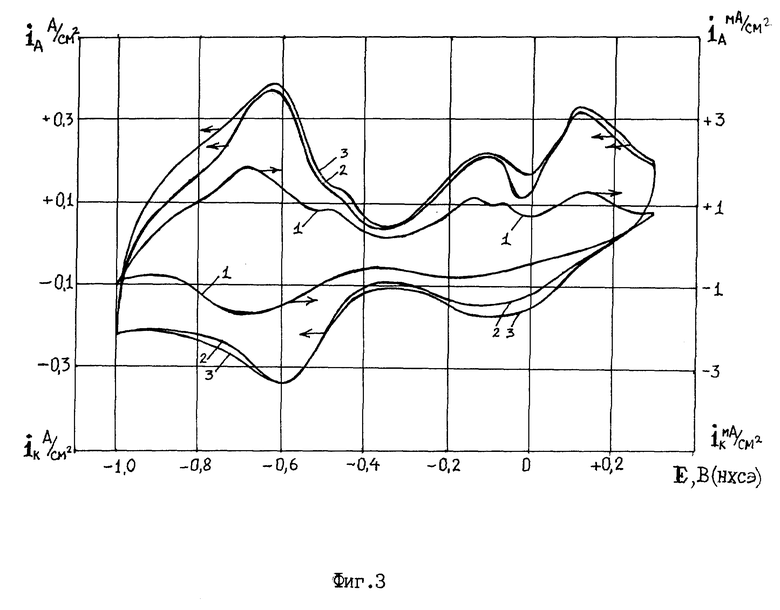

на фиг. 3 представлены вольтамперограммы, соответствующие характеристикам положительного электрода (катода) по первому пояснительному примеру;

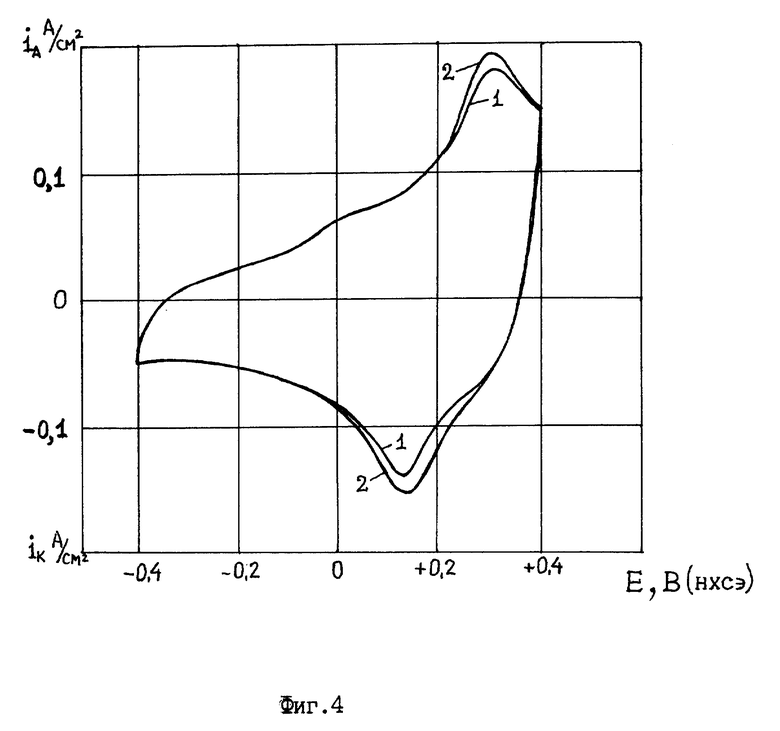

на фиг. 4 представлены вольтамперограммы, соответствующие характеристикам положительного электрода (катода) по второму пояснительному примеру;

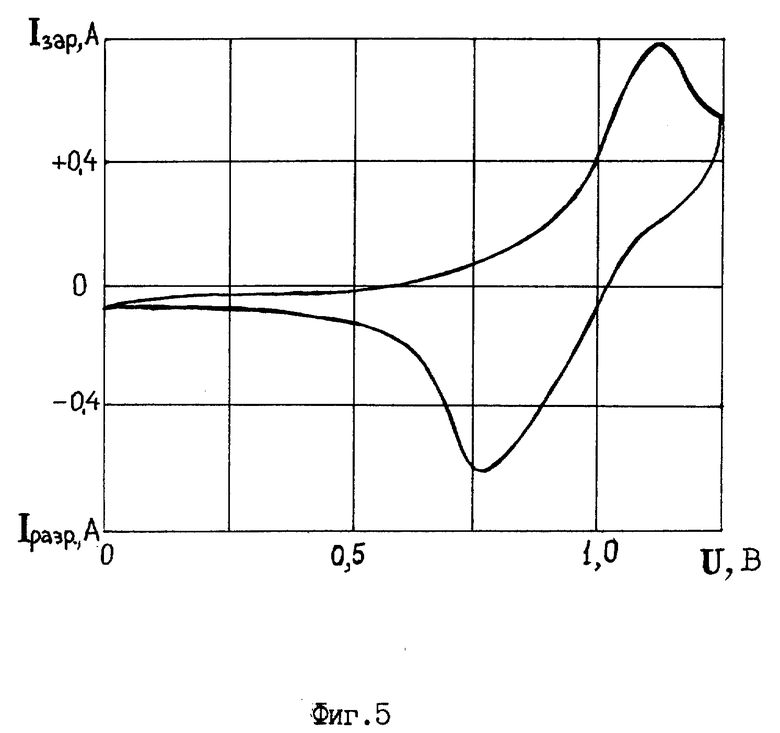

на фиг. 5 представлены вольтамперограммы, соответствующие характеристикам модели двухэлектродного псевдоконденсатора по пятому пояснительному примеру;

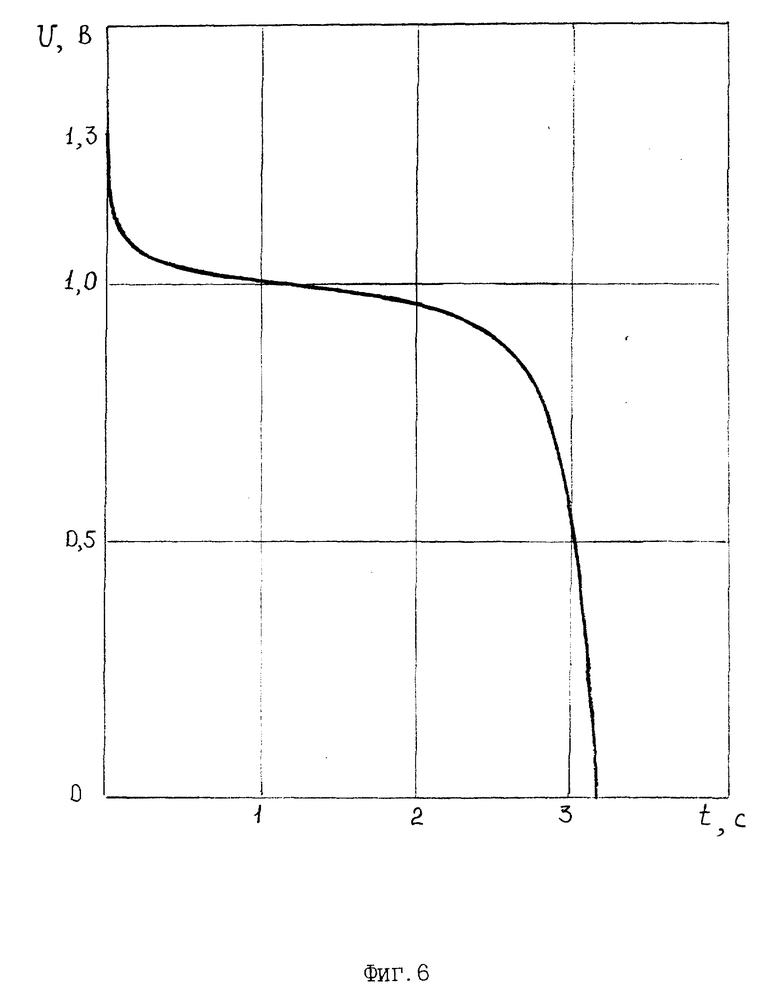

на фиг. 6 представлена разрядная характеристика модели двухэлектродного псевдоконденсатора по пятому пояснительному примеру.

Предлагаемый электрохимический накопитель энергии (псевдоконденсатор) содержит (см. фиг. 1, 2) положительные и отрицательные электроды - катоды 1 и аноды 2, разделенные сепараторным слоем 3, заключающим в себя электролит, являющийся ионным проводником. В качестве сепараторного слоя может использоваться, например, слой пористого полимера, в качестве электролита - водный раствор щелочи.

Катод 1 в заявляемом электрохимическом накопителе энергии выполнен в виде подложки 4 из электронопроводящего, но иононепроводящего материала с расположенным на одной (фиг. 1) или обеих (фиг. 2) сторонах подложки 4 поверхностным электрохимически активным слоем 5.

Анод 2 в заявляемом электрохимическом накопителе энергии выполнен в виде подложки 6 из электронопроводящего, но иононепроводящего материала с расположенным на одной (фиг. 1) или обеих (фиг. 2) сторонах подложки 6 поверхностным электрохимически активным слоем 7.

Подложки 4 и 6 электродов в заявляемом электрохимическом накопителе энергии выполнены из химически и электрохимически неактивного в рабочем электролите материала, например из никеля или железо-никелевых сплавов, что обеспечивает надежный токоподвод в течение срока службы устройства.

Поверхностные электрохимически активные слои 5 и 7 электродов в заявляемом электрохимическом накопителе энергии выполнены из сплавов металлов-разрыхлителей с химически стойкими основными металлами и при необходимости с металлами-модификаторами.

В зависимости от природы используемого химически стойкого металла содержание металлов-разрыхлителей в составе покрытия может колебаться от 10 до 60% ат. При их меньшем содержании эффект возрастания плотности тока, заряда и емкости недостаточен, при большем - материал электрода теряет свою механическую прочность после химической или электрохимической обработки и при эксплуатации.

Добавки металлов-модификаторов, изменяя структуру и свойства поверхностных слоев электродов, могут привести к улучшению эксплуатационных характеристик электродов: увеличению рабочего напряжения, ускорению реакции окисления - восстановления, протекающей при зарядке и разрядке, повышению механических свойств покрытия. Однако содержание металлов-модификаторов не должно превосходить некоторого предела, выше которого падает химическая стойкость сплава. Этот предел устанавливается в каждом конкретном случае экспериментально.

Повышает характеристики электродов и осуществляемая предварительная химическая и/или электрохимическая обработка подложки с нанесенным на нее покрытием в растворе кислот, солей или щелочей. При этом для реализации заданных свойств заявляемого электрохимического накопителя энергии требуемая структура и состав электрохимически активных слоев 5 и 7 получаются в результате химической и/или электрохимической обработки в растворах кислот, солей или щелочей нанесенного на подложки 4 и 6 покрытия из материала, исходный состав которого удовлетворяет формуле

M1(1-x)M2(x),

где 0,4 ≤ х ≤ 0,9;

M1 - металл-разрыхлитель из группы: Al, Zn, щелочные и щелочно-земельные металлы или их комбинации;

M2 - для отрицательного электрода (анода 2) - металл из группы: Fe, Ni, Co, Cd или их сплав или сплав по крайней мере одного металла этой группы с одним или несколькими металлами-модификаторами;

M2 - для положительного электрода (катода 1) - металл из группы: Fe, Ni, Co, Ag или их сплав или сплав по крайней мере одного металла этой группы с одним или несколькими металлами-модификаторами, при этом в качестве металлов-модификаторов выбираются металлы из группы: Cu, La или лантаноиды, Mo, W, Mn, V, Ti, Sn, Pb, Bi, Ga.

Указанное покрытие наносят на одну или обе стороны подложек 4, 6 в зависимости от требований, вытекающих из конструкции электрохимического накопителя энергии. Покрытие наносят, например, путем электрохимического осаждения, плазменного напыления, термовакуумной конденсации или иным известным способом, применяемым в данной области техники. После этого подложку с нанесенным покрытием подвергают указанной химической и/или электрохимической обработке в растворах кислот, солей или щелочей.

Толщина подложек 4 и 6 в конкретных вариантах реализации заявляемого электрохимического накопителя энергии может выбираться, например, в пределах от 5 до 150 мкм (предпочтительно от 10 до 50 мкм), а толщина соответствующих электрохимически активных слоев 5 и 7 - в пределах от 1 до 100 мкм.

Указанная химическая и/или электрохимическая обработка нанесенных на подложки 4 и 6 покрытий в конкретных вариантах реализации заявляемого электрохимического накопителя энергии может производиться, например, в водных растворах сульфатов щелочных металлов или аммония, в водных растворах серной или плавиковой кислоты концентрации от 1 до 30 мас.%, в водных или смешанных водно-органических растворах щелочей концентрации от 1 до 70 мас.%.

Обработанные указанным образом электроды - катоды 1 и аноды 2, разделенные сепараторными слоями 3, несущими электролит, размещаются в корпусе электрохимического накопителя энергии (на фиг. 1, 2 не показан) и, в случае необходимости, например при реализации параллельного соединения катодов и анодов (см. фиг. 2), соответствующим образом соединяются между собой внутренними электрическими проводниками, а также с внешними токоподводами. При необходимости в зависимости от условий эксплуатации корпус электрохимического накопителя энергии может быть загерметизирован.

Собранный таким образом электрохимический накопитель энергии готов к немедленной эксплуатации с реализацией своих технических характеристик, при этом в отличие от прототипа заявляемый электрохимический накопитель энергии реализует улучшенные удельные характеристики (плотность тока, удельный заряд), повышенную стабильность удельных характеристик электродов в процессе эксплуатации и повышенное допустимое число циклов зарядки - разрядки.

Возможность достижения указанного результата в заявляемом электрохимическом накопителе энергии можно пояснить исходя из следующих соображений.

Первое требование, предъявляемое к конструкции устройств, реализующих принцип работы псевдоконденсаторов, - это реализация высокой химической и электрохимической стойкости его электродов в рабочем электролите. Как уже отмечалось, в водных растворах кислот лишь благородные металлы стойки в широком диапазоне электродных потенциалов, но эти материалы слишком дороги. В щелочных и нейтральных водных растворах лишь пять металлов стойки, так как не образуют растворимых комплексов с гидроксид-ионами. Это железо, никель, кобальт, кадмий и серебро. Именно эти металлы реально могут служить основой для материала электродов псевдоконденсаторов. Легирование их до определенного предела другими металлами не изменяет высокой химической стойкости сплавов и может использоваться для достижения определенных полезных свойств материалов. В этой связи наибольший интерес представляет свойство некоторых легирующих элементов вызывать увеличение плотности тока зарядки и разрядки и, следовательно, удельного заряда и удельной энергии, отмеченное в [2], [4] и [5] . Легированием достигаются и другие полезные результаты: смещение потенциалов окислительно-восстановительных реакций, повышение напряжения разложения электролита, обеспечение требуемых механических свойств и т.д.

Второе важное требование, предъявляемое к конструкции устройств, реализующих принцип работы псевдоконденсаторов, - это реализация процесса протекания окислительно-восстановительных реакций в тонких поверхностных пленках, главным образом оксидных и гидроксидных, причем для положительных электродов равновесный потенциал этих реакций должен быть как можно более высоким, но ниже верхней границы термодинамической устойчивости электролита, а для отрицательных электродов он должен быть как можно более низким, но выше нижней границы термодинамической устойчивости электролита. Например, для водных щелочных растворов нижняя и верхняя границы термодинамической устойчивости - соответственно минус 0,8 и плюс 0,4 В против нормального водородного электрода. Желательно, чтобы на положительном электроде протекали окислительно-восстановительные реакции при потенциалах 0,2 - 0,4 B, а на отрицательном - при потенциалах минус 0,8 - минус 0,6 B. В этом случае рабочее напряжение электрохимического накопителя будет максимальным, близким к напряжению разложения электролита.

Из вышеперечисленных металлов у трех металлов железной подгруппы - железо, никель, кобальт - имеют место окислительно-восстановительные реакции как в нижнем, так и в верхнем диапазоне потенциалов. Например, реакция

NiO+H2O+2e- ⇆ Ni+2OH-

имеет равновесный потенциал минус 0,71 B, а реакция

Ni2O3+H2O+2e- ⇆ 2NiO+2OH-

потенциал 0,19 B. Поэтому указанные три металла (железо, никель, кобальт) в заявляемом электрохимическом накопителе энергии выбраны в качестве основы как для положительных, так и отрицательных электродов.

Потенциал образования оксидов серебра лежит около 0,4 B, поэтому этот металл в заявляемом электрохимическом накопителе энергии используется только для положительных электродов, а кадмий наоборот может образовывать оксиды при потенциале около минус 0,8 B, в связи с чем в заявляемом электрохимическом накопителе энергии он используется только для отрицательных электродов.

Принцип легирования металлов основной группы, реализованный в настоящем изобретении, можно пояснить рассмотрев эффект возрастания емкости и удельного заряда в процессе циклирования, описанный в [2], [4], [5]. Качественное объяснение этого эффекта дано, например, в [8] и связывается по крайней мере со следующими факторами: увеличением ("развитием") поверхности, вызванным селективным вытравливанием в процессе циклирования более реакционно способных компонентов сплавов, и увеличением числа реакционно способных центров на поверхности, обусловленным изменением электронной структуры основного металла при легировании. Например, в [9] и [10] описаны приемы развития поверхности металлов путем их сплавления с более электроотрицательными металлами, такими как алюминий, цинк, щелочные и щелочно-земельные металлы, с последующим селективным химическим или электрохимическим вытравливанием электроотрицательных металлов. В частности, так изготавливают "кислородные" и "водородные" электроды с высокоразвитой поверхностью, используемые для электролиза щелочных растворов в устройствах для получения водорода и кислорода [9], [10]. При этом электрохимические свойства таких электродов зависят не только от степени развития поверхности, но и от других факторов, в частности - от природы легирующего металла. Например, использование ванадия вместо цинка или алюминия в качестве электроотрицательного металла приводит к меньшим значениям удельной поверхности, но к большей электрокаталитической активности кислородного и водородного электрода, что отмечено, в частности, в [11]. Объясняется это тем, что часть легирующего металла даже после очень длительного травления остается в составе сплава электрода и определенным образом влияет на его электрохимические свойства.

Аналогичное явление используется в заявляемом изобретении для придания нужных свойств электрохимическому накопителю энергии, реализующему принцип работы псевдоконденсатора. Так, в заявляемом изобретении в результате использования в качестве материала для электродов материалов, полученных предложенным легированием основных металлов металлами-модификаторами, обеспечивается повышение удельного заряда и "псевдоемкости" на единицу истинной поверхности, смещение потенциала окислительно-восстановительных реакций и ускорение их протекания, повышение напряжения разложения электролита и обеспечение требуемых механических свойств.

При этом основополагающей идеей, реализованной в заявляемом изобретении, является разделение функций у легирующих компонентов, используемых в сплавах для электродов. Так, для развития поверхности электрода предложено вводить в состав сплава металлы-разрыхлители, т. е. электроотрицательные металлы (щелочные, щелочно-земельные, алюминий, цинк), легко выщелачивающиеся без заметного растворения основных металлов, а для целенаправленного улучшения электрохимических и механических свойств электрода, подвергнутого химической или электрохимической обработке (травлению), вводить в состав сплава металлы-модификаторы, которые полностью или частично остаются в структуре материала электрода после травления.

Предложенное разделение функций легирующих компонентов сплавов для электродов позволяет достичь высокой удельной поверхности электродов и хороших удельных показателей (емкости, заряда) на единицу истинной поверхности.

Преимущества предложенного решения хорошо видны при сравнении с прототипом [7], а также с устройствами, описанными в [2], [4], [5], [8], в которых основные металлы (никель и кобальт) легируются металлами-модификаторами, которые обычно выполняют свои функции модификатора, но не являясь высокоэлектроотрицательными металлами плохо выполняют функции разрыхлителя структуры - они очень медленно вытравливаются из решетки основного металла, что приводит к относительно невысоким и, что особенно важно, изменяющимся в процессе эксплуатации характеристикам. Особенно ясно это видно на примере устройства, описанного в [4], в котором несмотря на травление электродов в растворе щелочи в течение 24 часов, электроды все равно продолжали изменять свои характеристики в течение последующих 20000 циклов.

Возможность решения заявляемым электрохимическим накопителем энергии поставленной задачи и получения требуемого технического результата иллюстрируется следующими пояснительными примерами.

Пример 1. Положительный электрод (катод) изготовлен путем электрохимического осаждения покрытия толщиной 20 мкм из сплава Co 75% Zn 25% ат. на обе стороны подложки из чистого никеля Ni 99,9% толщиной 70 мкм.

Циклические вольтамперограммы (фиг. 3, кривые 1, 2, 3) такого электрода снимались в 25% водном растворе KOH при температуре 22oC, скорости развертки 100 мВ/с в диапазоне потенциалов от минус 1,0 до плюс 0,3 В относительно насыщенного хлорсеребрянного электрода (НХСЭ) по стандартной методике, приведенной в [12].

Кривая 1 фиг. 3 представляет результат, полученный через 10 циклов зарядки - разрядки, а кривая 2 фиг. 3 - через 10000 циклов. Из данных кривых 1, 2 фиг. 3 следует, что циклирование приводит к увеличению в сотни раз плотности тока, а также плотности заряда, получаемого интегрированием плотности тока по времени.

Кривая 3 на фиг. 3 соответствует вольтамперограммам образца электрода, предварительно выдержанного в течение 2 часов в растворе сульфата натрия 100 г/л при температуре 70oC при потенциале 0,2 В против НХСЭ. Кривая 3 фиг. 3 показывает, что произведенная обработка в указанном растворе приводит к такому же возрастанию токов и заряда, как и циклирование в рабочем электролите, обеспечивая при этом последующую стабилизацию параметров.

Пример 2. Положительный электрод (катод) изготовлен путем термовакуумной конденсации покрытия толщиной 30 мкм из сплава Ni 75% Zn 15% Co 10% ат. на одну сторону подложки из чистого никеля Ni 99,9% толщиной 50 мкм при температуре подложки 300oC и продолжительности осаждения покрытия 110 минут. Последующая обработка покрытия проведена в 3% растворе KOH при температуре 70oC, потенциале минус 0,2 В против НХСЭ в течение 2 часов.

Циклические вольтамперограммы (фиг. 4, кривые 1 ,2) такого электрода снимались в 25% растворе KOH при температуре 22oC, скорости развертки 100 мВ/с в диапазоне потенциалов от минус 0,4 до плюс 0,4 В против НХСЭ по той же стандартной методике, что и в примере 1. Заряд "анодного" (зарядного) и "катодного" (разрядного) тока определялся путем интегрирования кривых с помощью аналого-цифрового интегратора. Кривые вольтамперограмм через 10 циклов (кривая 1) и через 10000 циклов (кривая 2) практически совпадают. Плотность анодного и катодного заряда после 10 циклов составляет соответственно 0,45 Кл/см2 и 0,42 Кл/см2, после 10000 циклов они равны и составляют 0,50 Кл/см2.

Пример 3. Положительный электрод (катод) изготовлен путем плазменного напыления толщиной 80 мкм из сплава Ni 65% Zn 25% V 10% ат. на одну сторону подложки из чистого никеля толщиной 50 мкм при температуре подложки до 300oC, продолжительности осаждения 1,5 минуты. Обработка покрытия и измерение заряда проведена, как в примере 2. Максимальная плотность анодного (зарядного) тока - 0,8 А/см2, катодного (разрядного) - 0,65 А/см2, соответствующие заряды - 1,3 Кл/см2 и 1,25 Кл/см2 (после 10 циклов) и 1,3 Кл/см2 (после 10000 циклов).

Пример 4. Отрицательный электрод (анод) изготовлен путем двустороннего плакирования подложки толщиной 40 мкм из железо-никелевого сплава Fe 80% Ni 20% ат. последовательными слоями кадмия толщиной 15 мкм и цинка толщиной 10 мкм с последующим диффузионным отжигом в среде азота при температуре 250oC в течение 8 часов. Средний состав полученного таким образом покрытия толщиной 35 мкм - Fe 32% Ni 8% Cd 40% Zn 20% ат. Обработка и измерение - как в примере 2. Максимальная плотность катодного (зарядного) тока - 1,4 А/см2, анодного (разрядного) - 1,8 А/см2, соответствующие заряды - 4,5 Кл/см2 и 4,4 Кл/см2 после 10000 циклов.

Пример 5. В двухэлектродном псевдоконденсаторе (фиг. 2) отрицательный электрод (анод) изготовлен как указано в примере 4, положительный электрод (катод) изготовлен как указано в примере 3, электроды разделены сепаратором из пористого полимерного материала толщиной 50 мкм, пропитанного 35% водным раствором KOH. Площадь электродов 2 см2. Циклические вольтамперограммы (фиг. 5) снимались в диапазоне напряжений от 0 до 1,2 В со скоростью развертки 100 мВ/с. Заряд определялся аналого-цифровым интегратором. Максимум зарядного тока составил 1,4 А, разрядного тока 1,2 А, заряд при заряде и разряде одинаков 1,8 Кл и не изменялся до 10000 циклов. Разрядная характеристика модельного конденсатора при разрядке постоянным током 0,5 А представлена на фиг. 6. Из нее следует, что основной заряд (более 80%) протекает при напряжении около 1 В.

Из рассмотренных примеров следует, что в заявляемом электрохимическом накопителе энергии удается достичь значений удельного заряда и плотности тока в 5 раз более высоких, чем в [2], и в десятки раз более высоких, чем в прототипе [7] , а предложенная химическая и/или электрохимическая обработка электродов в водных растворах кислот, солей и щелочей обеспечивает стабильность получаемых высоких значений параметров при последующем циклировании процессов зарядки - разрядки. Все это свидетельствует о возможности решения поставленной задачи и достижения требуемых результатов при реализации заявляемого электрохимического накопителя энергии.

Таким образом, рассмотренные примеры так же, как и проведенные теоретические пояснения, подтверждают осуществимость заявляемого электрохимического накопителя энергии, его промышленную реализуемость и достижение требуемых технических результатов, то есть повышение удельных характеристик (плотности тока, удельного заряда) как отдельных электродов, так и электрохимических накопителей энергии с этими электродами, достижение стабильности удельных характеристик электродов в процессе их эксплуатации в электрохимическом накопителе энергии и увеличение допустимого числа циклов зарядки - разрядки электродов.

Источники информации

1. B. E. Conway. Transition from "Supercapacitor" to "Battery" behavior in electrochemical Energy Storage. J. Electrochem., Soc., 1991, v. 138, N 6, p. 1539 - 1548.

2. Патент США N 5429895, кл. H 01 M 4/58, C 22 C 19/05, H 01 G 9,/04, опубл. 04.07.1995.

3. Kuo-Chuan Liu, Marc A. Anderson. Porous nickel oxide/nickel films for electrochemical capacitors. J. Electrochem. , Soc., 1996, v. 143, N 1, p. 124-130.

4. Международная заявка PCT (WO) N 96/07189, кл. H 01 G 9/00, 9/02, 9/04, 9/06, опубл. 07.03.1996.

5. Международная заявка PCT (WO) N 96/19839, кл. H 01 M 4/58, 4/62, C 22 C 19/05, H 01 G 9/04, опубл. 27.06.1996.

6. Патент США N 5429893, кл. H 01 M 4/58, H 01 G 9/00, опубл. 04.07.1995.

7. Патент США N 5568353, кл. H 01 G 9/00, опубл. 22.10.1996.

8. Международная заявка PCT (WO) N 96/122315, кл. H 01 M 4/58, C 22 C 19/05, H 01 G 9/04, опубл. 25.04.1996.

9. Патент ФРГ N 3330961, кл. C 25 B 11/00, опубл. 07.03.1985.

10. J. Balej, J. Divisek, H. Schmitz, J. Mergel. Preparation and properties of Raney nickel electrodes on nickel-zinc base for hydrogen and oxygen evolution from alkaline solution. Part I and II. J. Appl. Electrochem., 1992, v. 22, N 8, h. 705-716.

11. K. Machida, M. Enyo, I. Toyoshima, K. Oguro, M. Nakane. Electrode properties and surface characteristics of Raney-type nickel prepared from alloys containing vanadium. J. Less-Common Met., 1985, N 107, p. L1-L4.

12. Методы измерений в электрохимии / Под ред. Э.Егер, А. Залкинд. - М.: Мир, 1977, т. 1, с. 99 - 107, 158 - 165.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР С КОМБИНИРОВАННЫМ МЕХАНИЗМОМ НАКОПЛЕНИЯ ЗАРЯДА | 1998 |

|

RU2145132C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ НАКОПИТЕЛЬ ЭНЕРГИИ ВЫСОКОЙ УДЕЛЬНОЙ МОЩНОСТИ И ЭЛЕКТРОД ДЛЯ НЕГО | 2000 |

|

RU2170468C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОБЪЕМНО-ПОРИСТОГО СЛОЯ МЕТАЛЛА С ОТКРЫТОЙ ПОРИСТОСТЬЮ НА ЭЛЕКТРОПРОВОДНОЙ ПОДЛОЖКЕ | 1999 |

|

RU2150533C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2168565C1 |

| Способ изготовления рисунка проводников | 1991 |

|

SU1812644A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ПОРИСТЫЙ МЕТАЛЛИЧЕСКИЙ МАТЕРИАЛ И ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА НАКОПЛЕНИЯ И СОХРАНЕНИЯ ЗАРЯДА | 1997 |

|

RU2137262C1 |

| ЭЛЕКТРОЛИТ И ХИМИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2006 |

|

RU2402840C2 |

| СУПЕРКОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2668533C1 |

| Металлический анодный материал, способ его получения и натрий-ионный аккумулятор, содержащий металлический анод | 2024 |

|

RU2830226C1 |

| КАТОД ДЛЯ МЕТАЛЛОВОЗДУШНЫХ ИСТОЧНИКОВ ТОКА И МЕТАЛЛОВОЗДУШНЫЙ ИСТОЧНИК ТОКА, ВКЛЮЧАЮЩИЙ ЭТОТ КАТОД | 2014 |

|

RU2575194C1 |

Изобретение относится к производству электрохимических накопителей энергии, в частности к производству электрохимических конденсаторов и иных аналогичных перезаряжаемых накопителей энергии. Техническим результатом изобретения является повышение удельных характеристик электрохимического накопителя энергии, обеспечение стабильности удельных характеристик и увеличение ресурса. Электрохимический накопитель энергии содержит разделенные ионным проводником-электролитом электроды, каждый из которых выполнен в виде подложки из материала химически и электрохимически неактивного в электролите, электронопроводящего, но иононепроводящего, на одной или обеих сторонах подложки выполнен поверхностный электрохимически активный слой, полученный путем химической и/или электрохимической обработки в растворах кислот, солей или щелочей нанесенного на подложку покрытия из материала, состав которого удовлетворяет формуле M1(1-x)M2(x), где 0,4≤x≤0,9, M1 - металл-разрыхлитель из группы: Al, Zn, щелочные и щелочно-земельные металлы или их комбинации, M2 - для отрицательного электрода - металл из группы: Fe, Ni, Co, Cd или их сплав или сплав по крайней мере одного металла этой группы с одним или несколькими металлами-модификаторами из группы: Cu, La или лантаноиды, Mo, W, Mn, V, Ti, Sn, Pb, Bi, Ga, M2 - для положительного электрода - металл из группы: Fe, Ni, Co, Ag или их сплав или сплав по крайней мере одного металла этой группы с одним или несколькими металлами-модификаторами. 4 з.п.ф-лы, 6 ил.

M1(1-x)M 2(x),

где 0,4 ≤ x ≤ 0,9; M1 - металл-разрыхлитель из группы: алюминий, цинк, щелочные и щелочноземельные металлы или их комбинации;

M2 - для отрицательного электрода - металл из группы: железо, никель, кобальт, кадмий, или их сплав или сплав по крайней мере одного металла этой группы с одним или несколькими металлами-модификаторами из группы: медь, лантан или лантаноиды, молибден, вольфрам, марганец, ванадий, титан, олово, свинец, висмут, галлий, M2 - для положительного электрода - металл из группы: железо, никель, кобальт, серебро, или их сплав или сплав по крайней мере одного металла этой группы с одним или несколькими металлами-модификаторами.

| US 5568353, 22.10.96 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ изготовления поясного изделия | 1990 |

|

SU1777783A1 |

Авторы

Даты

1998-11-10—Публикация

1997-06-27—Подача