Изобретение относится к рыбной промышленности, в частности к способу получения рыбного жира из гидробионтов, а именно из морских рыб.

Характерная особенность жиров (липидов) рыб и гидробионтов в целом в отличие от растительных масел и жиров наземных животных состоит в присутствии значительных количеств высокомолекулярных (с 20-22 атомами углерода в молекуле) кислот с пятью и шестью двойными связями и концевой углеродной цепью в 3 атома углерода (w3- высоконенасыщенные жирные кислоты). Такие жирные кислоты обладают гипохолестеринемическим эффектом, который проявляется в нормализации липидного обмена у животных и людей, снижении уровня холестерина в крови, обусловливает возможность успешного использования рыбного жира, как такового, а также созданных на его основе препаратов, предназначенных для профилактики и лечения атеросклероза, ишемической болезни сердца, гипертонии.

Препараты на основе находящихся в рыбном жире высокомолекулярных жирных кислот с пятью и шестью двойными связями - эйкозапентаеновой ЭПК (20:5 w3) и докозагексаеновой ДГК (22: 6 w3) в настоящее время выпускаются в Японии, Англии, США, ФРГ и некоторых других странах, пользуются большим спросом на Мировом рынке и реализуются по весьма высоким ценам.

Однако технология таких препаратов с высокой концентрацией ЭПК и ДГК (до 70-80%) очень сложна, предусматривает применение органических растворителей, специального оборудования и на предприятиях рыбной промышленности неосуществима. В связи с этим возникла необходимость в разработке способа получения рыбного жира с повышенным содержанием ЭПК и ДГК, не требующего применения органических растворителей и сложного специального оборудования.

Используемый в промышленности способ получения жира в процессе производства рыбной кормовой муки основан на термической обработке (разваривании) измельченного рыбного сырья, отделении жидкой фазы, ее последующего разделения на водную и жировую фракции и высушивании плотного остатка (1). Существенным недостатком этого способа получения жира является его относительно низкий выход и недостаточное выделение высоконенасыщенных жирных кислот, находящихся в фосфолипидах, входящих в состав клеточных структур. Это обусловлено применением сравнительно высоких температур (80-100oC) в процессе разваривания рыбного сырья, приводящего к коагуляции белковых веществ, не обеспечивающей необходимое разрушение клеточных структур.

Известен также аналогичный способ, предусматривающий осуществление процесса разваривания сырья в присутствии синтетических неионогенных поверхностно-активных веществ - НПАВ (оксиэтилированной фракции синтетических спиртов или оксиэтилированного олеинового спирта) в целях более эффективного выделения жира (2). Однако и в этом случае применения термической обработки не исключается.

Наиболее близким техническим решением к заявленному способу (прототип) является способ получения жира при производстве кормовой рыбной муки с использованием электроплазмолиза, включающий те же основные технологические этапы, что и традиционный, но отличающийся тем, что для повышения выхода жира и качества целевого продукта-муки, измельченное сырье перед тепловой обработкой смешивают с водой до получения гомогенной массы в количестве 8-15% массы сырья (3) и подвергают обработке в электрическом поле путем воздействия переменного электрического поля до температуры начала коагуляции белковых веществ 32-35oC ,тепловую обработку (разваривание) проводят при более низкой температуре (60-75oC).

Следовательно, в данном способе воздействие электрического поля на гомогенную водно-рыбную массу сочетается с термообработкой. Однако этот способ не учитывает влияния воздействия электрического поля как такого перед термической обработкой на выход жира, а главное состав жирных кислот, в частности содержание физиологически активных w3- высоконенасыщенных (эйкозапентаеновой - 20:5 w3 и докозагексаеновой - 22:6 w3).

Цель изобретения состоит в возможности получения жира с максимальным выходом при наибольшем содержании w3-высоконенасыщенных кислот. Предложенный способ позволяет увеличить выход жира на 8-10% и повысить сумму w3-высоконенасыщенных кислот на 20-30% по сравнению с прототипом. Способ осуществляется следующим образом.

Для получения рыбного жира с повышенным содержанием w3-высоконенасыщенных жирных кислот используют тушки рыбы. При использовании мороженой рыбы ее предварительно размораживают на воздухе в помещении с температурой не выше 20oC.

Размораживание заканчивают по достижении температуры тела рыбы от 0oC до 1oC. Размороженную целую или частично разделанную рыбу (обезглавленную, потрошенную с головой) разделывают на тушки (с удалением головы, внутренностей и плавников).

Промытые водой с хорошо очищенной брюшной полостью тушки измельчают до размеров частиц не более 0,2-0,3 см и перемешивают в фаршемешалке. Измельченное рыбное сырье направляют на электрообработку. Для этого измельченную рыбную массу с помощью насоса подают в электродную камеру электроплазмолизатора и подвергают воздействию переменного электрического тока при напряженности поля 20-35 В/см и продолжительности 10-25 секунд. В результате воздействия электрического поля, образуемого переменным электрическим током (электроплазмолиза), происходит разрушение клеточных мембран, важным структурным элементом которого являются фосфолипиды, характеризующиеся значительно более высоким содержанием w3-высоконенасыщенных кислот по сравнению с запасными (депо) липидами, в основном представленными триглицеридами. Приведенные параметры электрообработки рыбного сырья установлены нами экспериментально и предлагаются как обеспечивающие максимальный выход жира при наибольшем содержании w3-высоконенасыщенных кислот. Рыбную массу после электрообработки направляют на центрифугирование в горизонтально-осадительной центрифуге для разделения на плотную и жидкую фракции или прессование на винтовых прессах.

Плотную фракцию, полученную после центрифугирования или прессования, направляют на приготовление кормовой рыбной муки прессово-сушильным сушильным или центрифужно-сушильным способом, жидкую фракцию направляют на сепарирование для отделения жира от воды.

Жир после сепарирования в случае необходимости (при повышенном значении кислотного числа и высоком содержании продуктов окисления) направляют на щелочную рафинацию, которая включает нейтрализацию раствором щелочи (едким натром или едким кали) небольшой концентрации, промывку водой и сепарирование. Прозрачный сепарированный жир направляют на расфасовку или капсулирование.

Способ поясняется следующими примерами:

Пример 1. 1 кг обезглавленной, освобожденной от внутренностей некондиционной по внешнему виду, измельченной скумбрии жирностью 16,2% подвергают воздействию переменного электрического тока при напряженности поля 15 В/см в течение 12 сек. Выход жира составляет 90 г или 55,5%. Сумма эйкозапентаеновой (20:5 w3) и докозагексаеновой (22:6 w3) кислот составляет около 20% общей массы кислот.

Пример 2. 1 кг скумбрии измельченной жирностью 16,2% подвергают воздействию переменного электрического тока при напряженности поля 25 В/см в течение 12 сек. Выход жира составляет 125 г или 77,2%. Сумма эйкозапентаеновой (20: 5 w3) и докозагексаеновой (22:6 w3) кислот составляет 22,5% общей массы кислот.

Пример 3. 1 кг измельченной скумбрии жирностью 16,2% подвергают воздействию переменного электрического тока при напряженности поля 25 В/см в течение 17 сек. Выход жира составляет 140 г или 86,4%. Сумма кислот 20:5 w3 и 22:6 w3 составляет 22,5% общей массы кислот.

Пример 4. 1 кг измельченной скумбрии жирностью 16,2% подвергают воздействию электрического тока при напряженности поля 20 В/см в течении 15 сек. Выход жира составляет 95 г или 58,5% к массе жира в сырье. Сумма кислот 20:5 w3 b 22:6 w3 составляет 22,5% общей массы кислот.

Пример 5. 1 кг измельченной скумбрии, жирностью 16,2% подвергают воздействию электрического тока при напряженности поля 30 В/см в течение 20 сек. Выход жира составляет 135 г или 82% к массе жира в сырье. Сумма кислот 20:5 w3 и 22:6 w3 составляет 32,1% общей массы кислот.

Пример 6. 1 кг измельченной скумбрии жирностью 16,2% подвергают воздействию электрического тока при напряженности поля 25 В/см в течение 22 сек. Выход жира составляет 150 г или 92,2% к массе жира в сырье. Сумма кислот 20:5 w3 и 22:6 w3 составляет 23,7% общей массы кислот.

Пример 7. Скумбрию обрабатывают аналогично примеру 4, за исключением того, что используют электрический ток при напряженности поля 25 В/см и продолжительности его воздействия 27 сек. Выход жира составляет 134 г или 82,1%. Сумма кислот 20:5 w3 и 22: w3 составляет 25,2% общей массы кислот.

Пример 8. 1 кг измельченной скумбрии жирностью 16,2% подвергают воздействию переменного электрического тока при напряженности поля 35 В/см и продолжительности 12 сек. Выход жира составляет 145 г или 89,5%. Сумма кислот 20:5 w3 и 22:6 w3 составляет 24% общей массы кислот

Пример 9. 1 кг измельченной скумбрии жирностью 16,2% подвергают воздействию электрического тока при напряженности поля 35 В/см и продолжительности 17 сек. Выход жира составляет 125 г или 77,2%. Сумма кислот 20:5 w3 и 22:6 w3 составляет 25% общей массы кислот.

Пример 10. 1 кг измельченной скумбрии жирностью 16,2% подвергают воздействию электрического тока при напряженности поля 40 В/см и продолжительности 12 сек. Выход жира составляет 95 г или 58,6%. Сумма кислот 20:5 w3 и 22:6 w3 составляет 20,5%.

Пример 11. 1 кг измельченной скумбрии жирностью 16,2% подвергают воздействию электрического тока при напряженности поля 25 В/см и продолжительности 22 сек, а затем термической обработке (развариванию) при 70oC в течение 10 мин. Выход жира составляет 138 г или 85,7%. Сумма кислот 20:5 w3 и 22:6 w3 составляет 18,8% (прототип).

Пример 12 (прототип). 1 кг измельченной скумбрии жирностью 16,2% подвергают воздействию электрического тока при напряженности поля 35 В/см и продолжительности 12 сек, а затем термической обработке (развариванию) при 70oC в течение 10 мин. Выход жира составляет 133,5 г или 82,1%. Сумма кислот 20:5 w3 и 22:6 w3 составляет 18,6%.

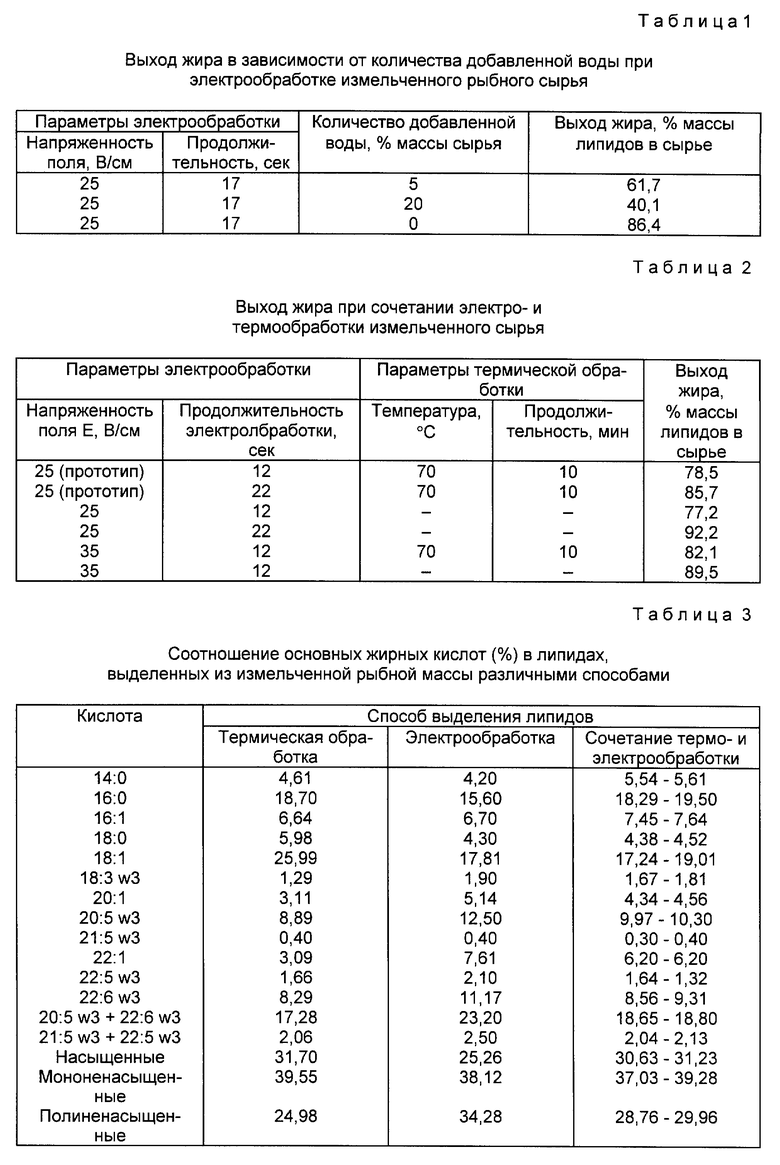

Преимущества предлагаемого способа отражены также в таблицах 1, 2, 3. Данные этих таблиц подтверждают, что предложенный способ позволяет повысить выход жира на 8-10% и относительную сумму w3-высоконенасыщенных кислот на 20-30% по сравнению с прототипом.

Жир, полученный предложенным способом, по заключению Института Питания АМН РФ предназначен для применения в качестве гипохолестеринемического лечебно-профилактического пищевого продукта.

Источники информации, принятые во внимание при составлении заявки.

1. Сборник технологических инструкций по обработке рыбы.- М.: Колос, ВНИРО. - 1994. т. II - с. 507-526.

2. Авторское свидетельство СССР N 751383, кл. A 23 K 1/10, 1980.

3. Авторское свидетельство N 1683642, кл. A 23 K 1/10, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ МУКИ | 1993 |

|

RU2061385C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЫБНОЙ КОРМОВОЙ МУКИ | 2004 |

|

RU2266691C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИРА ИЗ ПЕЧЕНИ РЫБ | 2011 |

|

RU2468072C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА ЭТИЛОВЫХ ЭФИРОВ ПОЛИНЕНАСЫЩЕННЫХ ВЫСШИХ ЖИРНЫХ КИСЛОТ | 1994 |

|

RU2078130C1 |

| ФОРМОВАННЫЙ РЫБНЫЙ ПОЛУФАБРИКАТ ДЛЯ ДОШКОЛЬНОГО И ШКОЛЬНОГО ПИТАНИЯ | 2005 |

|

RU2294117C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЫБНОЙ МУКИ | 1995 |

|

RU2075951C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО ПРОДУКТА | 2011 |

|

RU2458523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО КОНСЕРВАНТА ИЗ ПРИРОДНОГО СЫРЬЯ И СПОСОБ ПРИГОТОВЛЕНИЯ РЫБНЫХ ПРОДУКТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1992 |

|

RU2043725C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПАСТЕРИЗОВАННЫХ РЫБНЫХ КОНСЕРВОВ С ВЕТЧИННОЙ СТРУКТУРОЙ | 1996 |

|

RU2115342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРМЕНТНОГО ПРЕПАРАТА ПРОТЕОЛИТИЧЕСКОГО ДЕЙСТВИЯ ИЗ ВНУТРЕННОСТЕЙ СВЕЖИХ ИЛИ МОРОЖЕНЫХ РЫБ | 1985 |

|

RU1339917C |

Процесс переработки измельченного рыбного сырья включает воздействие переменного электрического тока, термическую обработку, отделение жира и сушку, при этом измельченную рыбную массу подвергают воздействию электрического тока при напряженности поля 20-35 В/см и продолжительности 10-25 с, после чего из обработанной таким образом массы перед ее тепловой обработкой жир отделяют. Способ обеспечивает увеличение выхода жира и повышение содержания в нем w3-высоконенасыщенных жирных кислот, обладающих гипохолестериномическим эффектом. 3 табл.

Способ получения рыбного жира, включающий измельчение сырья, воздействие переменного электрического тока, разваривание, отделение жира и сушку, отличающийся тем, что перед развариванием жир отделяют, воздействие электрического тока проводят при напряженности поля 20 - 35 В/см и продолжительности 10 - 25 с, а измельченное сырье подвергают воздействию электрического тока без предварительного смешивания с водой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения кормовой рыбной муки и жира | 1989 |

|

SU1683642A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения медицинского жира из печени рыб | 1983 |

|

SU1175482A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE 3318130, 06.09.84 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ГЕНЕРАТОР НЕПРЕРЫВНЫХ СЛУЧАЙНЫХ СИГНАЛОВ ПРОИЗВОЛЬНОЙ ДЛИНЫ | 2014 |

|

RU2541897C1 |

Авторы

Даты

1998-11-20—Публикация

1995-07-17—Подача