Изобретение относится к способу мокрой очистки газов, орошаемых в трубопроводе промывочной жидкостью, причем полученную смесь газ-жидкость пропускают через циклонный сепаратор и из этого сепаратора отводят очищенный газ отдельно от промывочной жидкости, содержащей загрязнители, а также к устройству для его осуществления. Одновременно с мокрой очисткой газы могут охлаждаться и/или подвергаться химической обработке.

Способ и устройство этого типа известны из немецкого патента 960452, немецкой акцептованной заявки 1300093 и заявки PCT WO88/03050, B 01 D 50/00, 1988. В этих решениях трубопроводы, по которым газ поступает в циклонный сепаратор, имеют форсуночные устройства для подачи жидкости, но при этом не уделяется должного внимания оптимальному контакту газа с жидкостью. Поэтому в основу изобретения положена задача обеспечения улучшения в этом плане и обеспечить очистку газа наиболее экономичным образом. Одновременно нужно воспрепятствовать загрязнению устройства для очистки и отводить загрязненную промывочную жидкость из устройства кратчайшим путем.

В способе вышеуказанного типа задача согласно изобретению решается за счет того, что через газ, содержащий загрязнители, в канале предварительной промывки пропускается промывочная жидкость; поступающий из канала предварительной промывки, содержащий промывочную жидкость газ пропускают через горизонтальный ускоряющий канал, площадь поперечного сечения которого на входе в 1,5-8 раз, предпочтительно в 2-6 раз больше, чем площадь поперечного сечения на выходе, при этом через газ в ускоряющем канале снова распыляют промывочную жидкость и смесь газ-жидкость подают из ускоряющего канала в циклонный сепаратор. Кроме того, к изобретению относится устройство для осуществления способа.

Для обеспечения эффективности промывки и более высокой степени отделения промывочной жидкости в циклонном сепараторе является целесообразным пропускать газ в ускоряющем канале через жидкость, распыляемую более крупными каплями, чем в канале предварительной промывки. За счет этого более мелкие капли из канала предварительной промывки объединяются с более крупными каплями жидкости в ускоряющем канале. При этом дополнительно рекомендуется поддерживать скорость выхода промывочной жидкости из форсуночных устройств в газ в ускоряющем канале, как можно более низкой.

Канал предварительной промывки и распыления в форсунках имеет по меньшей мере одно форсуночное устройство. Каждый канал может быть без особого труда оснащен более чем одним форсуночным устройством, при этом достаточно работать как в канале предварительной промывки, так и в канале форсуночного распыления с двумя форсуночными устройствами. Является предпочтительным распылять в ускоряющем канале меньшее количество в единицу времени промывочной жидкости, чем в канале предварительной промывки. Для получения более мелких капель форсунки работают с применением жидкости и распыляющего воздуха.

Проходящий горизонтально, имеющий высокую турбулентность потока, ускоряющий канал должен быть достаточно длинным для обеспечения необходимости контакта между газом и капельками жидкости, поэтому рекомендуется длина ускоряющего канала от 4 до 20-кратного, предпочтительно от 6 до 15-кратного диаметра поперечного сечения канала на входе.

За счет интенсивного непосредственного контакта между газом и жидкостью в циклонном газоочистителе температура обрабатываемого газа приблизительно равна температуре жидкости, вытекающей из циклона. С этой целью циркулирующая промывочная жидкость перед повторным распылением форсуночным устройством охлаждается в соответствующем теплообменнике, например, с помощью охлаждающей жидкости.

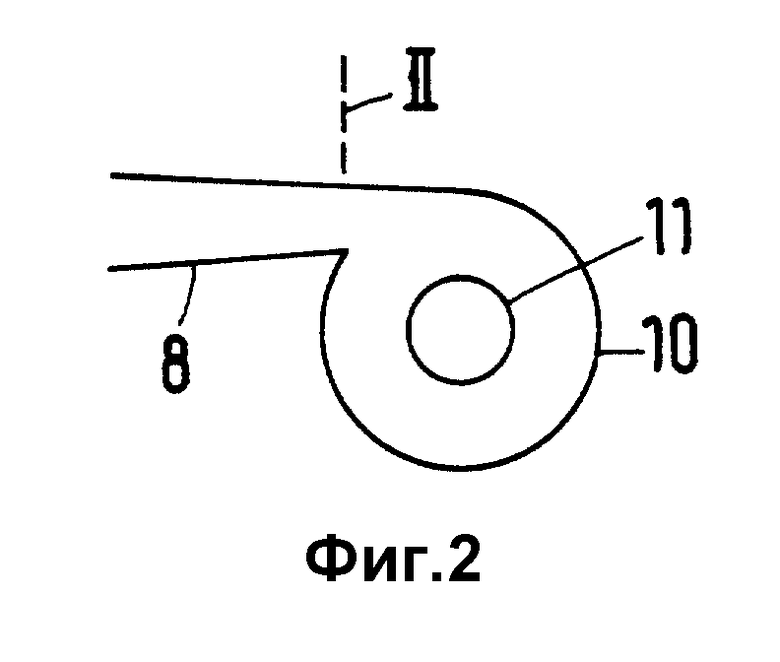

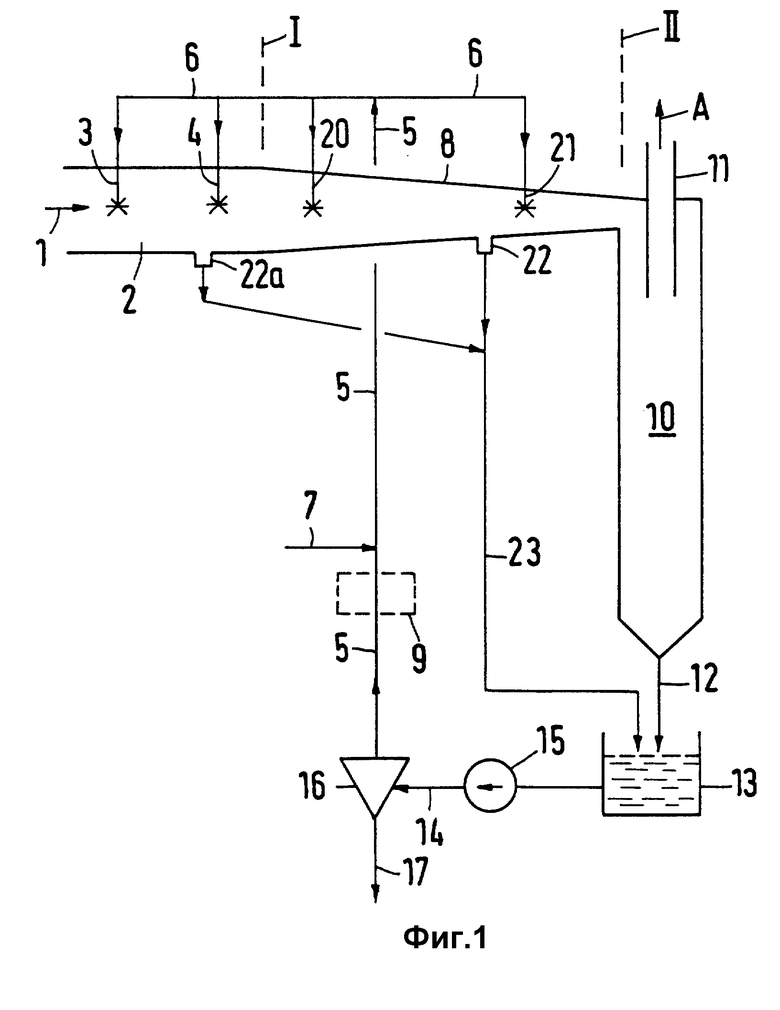

Ниже, с помощью чертежа, поясняются возможности реализации способа и устройства, где на фиг. 1 схематически показано устройство для очистки в продольном сечении и на фиг. 2 - вид сверху на циклонный сепаратор, если смотреть в направлении, противоположном стрелке A на фиг. 1.

Газ, содержащий загрязнения, в особенности пыль, капельки или нежелательные газообразные компоненты, поступает в направлении стрелки 1 через канал 2 предварительной промывки, снабженный предпочтительно двумя форсуночными устройствами 3 и 4. В качестве промывочной жидкости может применяться, например, вода, подводимая по трубопроводам 5 и 6. Свежая вода подается по трубопроводу 7. Обработка газа может также служить для его охлаждения и/или химического превращения.

К каналу 2 предварительной промывки присоединяется ускоряющий канал 8, поперечное сечение которого на входе, показанное пунктирной линией I, непрерывно уменьшается до поперечного сечения на выходе, показанного пунктирной линией II. Ускоряющий канал 8 сообщается с верхней цилиндрической частью циклонного сепаратора 10 (см. также фиг. 2), в котором жидкость и газ разделяются. Очищенный газ отводится через канал 11 для очистки газа в направлении стрелки A, жидкость, содержащая загрязнения, собирается в нижней части циклона 10 и отводится по трубопроводу 12 в сборник 13. В ускоряющем канале 8 между газом и капельками жидкости применяются разные скорости для улучшения контакта между газом и жидкостью и для облегчения разделения многофазовой смеси в циклонном сепараторе.

Большая часть жидкости, как правило, циркулирует в замкнутом контуре. Для исключения насыщения ее твердыми веществами она подается из сборника 13 по трубопроводу 14 с помощью насоса 15 в гидроциклон 16, из которого воду со шламом отводят с помощью трубопровода 17. Промывочную жидкость, частично очищенную в гидроциклоне 16, возвращают трубопроводом 5 для повторного использования. По желанию в трубопровод 5 может быть встроен косвенный холодильник 9.

Газ, поступающий из канала 2 предварительной промывки, где он уже был обработан жидкостью из форсунки, в ускоряющем канале 8 снова подвергается обработке промывочной жидкостью. Для этого предусмотрено два форсуночных устройства 20 и 21. При этом необходимо обеспечить, чтобы в ускоряющем канале 8 газ обрабатывался крупными каплями жидкости, чем в канале 2 предварительной промывки. Этого, в частности, можно достичь за счет того, что скорость промывочной жидкости на выходе из форсуночных устройств 20 и 21 в ускоряющем канале 8 поддерживают более низкой, чем в форсуночных устройствах 3 и 4 канала предварительной промывки. За счет этого в ускоряющем канале 8, в общей сложности, распыляется количество жидкости, которое составляет 0,2-0,6-кратное количеству жидкости, распыляемой в канале 2 предварительной промывки.

Инерция сравнительно больших капель жидкости в ускоряющем канале 8 вместе с возрастающей скоростью увеличивает контакт между газом и жидкостью и тем самым повышает эффективность очистки. Одновременно мелкие капельки жидкости, поступающие из канала 2 предварительной промывки, улавливаются в ускоряющем канале 8 крупными каплями жидкости, что улучшает отделение этих капель жидкости в циклоне 10.

Ускоряющий канал 8 имеет по меньшей мере один отвод 22 жидкости, из которого собранная жидкость отводится по трубопроводу 23 в сборник 13. С помощью этого отвода жидкости обеспечивается значительное освобождение циклонного сепаратора 10 от жидкости, что способствует уменьшению отрыва капель жидкости в канал 11 для чистого газа. Канал 2 предварительной промывки также может быть снабжен по меньшей мере одним отводом 22a для жидкости.

Пример.

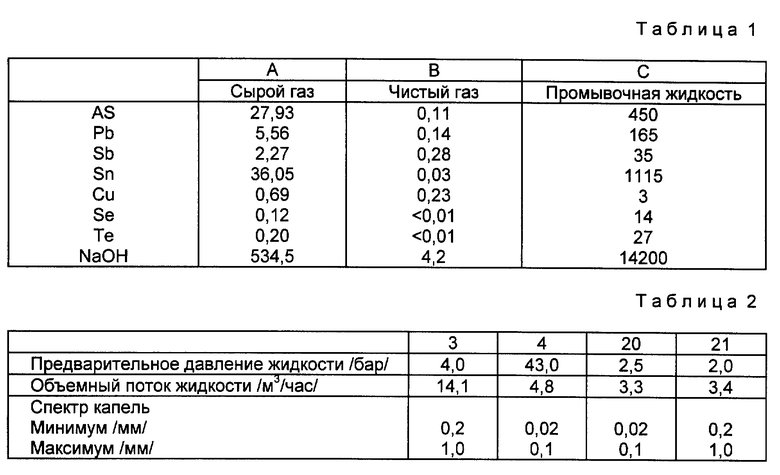

Отработанный газ металлургической установки очищается в устройстве, представленном на чертеже. Канал 2 предварительной промывки имеет длину 3 м и диаметр 0,4 м, распыление промывочной водой осуществляется в двух местах 3 и 4, а именно на входе и в середине участка предварительной промывки. Канал предварительной промывки имеет отвод 22a жидкости. Ускоряющий канал 8 имеет длину 3 м, прямоугольное устье в циклоне 10 имеет размер 120х320 мм. В ускоряющем канале имеются два форсуночных устройства 20 и 21 для ввода промывочной воды, и, в частности, на входе и в середине участка ускорения. Циклон 10 имеет высоту 3 м и внутренний диаметр 0,5 м. В канал предварительной промывки подается 4340 N м3 в час отработанного газа со скоростью 12,3 м/с. Содержание металлической пыли и NaOH в сыром отработанном газе указано в таблице 1 в столбце A (в мг/ N м3).

Форсуночные устройства 3, 4, 20 и 21, расположенные последовательно в направлении протекания газа (см. фиг. 1), имеют характеристики, представленные в табл. 2.

К форсуночным устройствам 4 и 20 дополнительно подводится воздух для распыления жидкости, в частности 100 м3/ч с предварительным давлением 3 бар. Работа осуществляется без холодильника 9, температура распыляемой воды в трубопроводе 6 составляет 77oC.

Чистый газ, выходящий из циклона 10 через канал 11 при температуре 77oC, содержит загрязнение в виде осадка, указанное в таблице 1 в разделе B (в мг/ N м3). В распыляемой воде трубопровода 6 находится загрязнение в стационарном состоянии с концентрацией, приведенной в столбце C (в мг/л).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 2014 |

|

RU2571766C1 |

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТХОДЯЩЕГО ВОЗДУХА, ПОЛУЧЕННОГО ПРИ ПЕРЕРАБОТКЕ ДРЕВЕСИНЫ | 2014 |

|

RU2645143C2 |

| СПОСОБ ОЧИСТКИ ГИПСА | 1991 |

|

RU2042627C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО ТЕПЛОНОСИТЕЛЯ СУШИЛЬНЫХ УСТАНОВОК ОТ ЧАСТИЦ СУХОГО МОЛОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2599584C2 |

| СКРУББЕР ВЕНТУРИ | 2012 |

|

RU2482902C1 |

| ВОЗДУХООЧИСТИТЕЛЬ МОКРОГО ТИПА И АППАРАТ МОКРОГО ТИПА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ, ИСПОЛЬЗУЮЩИЕ ЦЕНТРОБЕЖНОЕ РАБОЧЕЕ КОЛЕСО | 2005 |

|

RU2372500C2 |

| СКРУББЕР ВЕНТУРИ | 2011 |

|

RU2561189C2 |

| ФОРСУНКА ДЛЯ ВПРЫСКА ТЕКУЧЕЙ СРЕДЫ В РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2680484C2 |

| СКРУББЕР ВЕНТУРИ | 2013 |

|

RU2550389C1 |

Изобретение предназначено для мокрой очистки газов. При мокрой очистке газы орошают в трубопроводе промывочной жидкостью, причем полученную смесь газа с жидкостью пропускают через циклонный сепаратор. Орошение газа сначала осуществляют в канале предварительной промывки, после чего газ, содержащий промывочную жидкость, направляется в горизонтальный ускоряющий канал. На входе площадь поперечного сечения ускоряющего канала в 1,5-8 раз больше, чем на выходе. Выход ускоряющего канала соединен с циклонным сепаратором, из которого отводится очищенный газ. В изобретении обеспечивается высокая эффективность очистки. 2 с. и 6 з.п.ф-лы, 2 ил., 2 табл.

| Шланговое соединение | 0 |

|

SU88A1 |

| СПОСОБ РАБОТЫ СКОРОСТНОГО ГАЗОПРОМЫВАТЕЛЯ | 1971 |

|

SU418203A1 |

| Устройство для мокрой очистки газа | 1977 |

|

SU656646A1 |

| Скруббер | 1986 |

|

SU1505569A1 |

| Скруббер | 1989 |

|

SU1662637A1 |

| Устройство для мокрой очистки воздуха | 1989 |

|

SU1666162A1 |

| DE 3918452 A1, 1990 | |||

| DE 3220551 A1, 1983 | |||

| DE 1471612 B, 1970. | |||

Авторы

Даты

1998-11-20—Публикация

1993-12-22—Подача