Изобретение относится к развертке с одной, по меньшей мере, режущей пластиной согласно ограничительной части пункта 1 формулы изобретения.

Развертки служат для чистовой обработки поверхности отверстий. Они имеют по меньшей мере одну режущую пластину и две направляющие планки, которыми развертка опирается на обрабатываемое отверстие. Инструмент такого рода известен из немецкого патентного описания N 2614599.

Установлено, что при обработке отверстий во время первого применения развертки происходит смещение режущей пластины. Поэтому необходимо осуществить подналадку наружного диаметра развертки, в особенности при задании узких допусков на размеры.

Задачей изобретения является создание развертки, не имеющей этих недостатков.

Эта задача решается в развертке согласно ограничительной части пункта 1 формулы изобретения с помощью признаков, указанных в этом пункте. Вследствие того, что боковые поверхности зажимной канавки, расположенной на передней стороне режущей пластины, образуют с передней стороной режущей пластины угол, равный около 10o, получаются очень большие усилия зажима, с помощью которых режущая пластина закрепляется в развертке. Поэтому усилия, возникающие при первой обработке отверстия, практически не вызывают больше никакого смещения режущей пластины, благодаря чему исключаются движения смещения. Поэтому установленный диаметр обработки разверткой сохраняется и в процессе дальнейшего использования инструмента.

Предпочтительным является пример выполнения развертки, у которой на передней стороне режущей пластины предусмотрены первые опорные поверхности, проходящие вдоль боковой кромки зажимной канавки. Они служат для того, чтобы оптимально удерживать режущую пластину в пазу, выполненном в основном теле развертки, благодаря чему обеспечивается особенно высокое качество обработки и узкий диапазон допусков при обработке отверстий.

Кроме того, также предпочтительным является пример выполнения развертки, в которой длина зажимной канавки, выполненной в режущей пластине, меньше, чем длина зажимной пластины, благодаря чему на торцевой стороне зажимной канавки образуются дополнительные опорные поверхности. Они также служат для того, чтобы обеспечить оптимальное закрепление режущей пластины в соответствующем пазу развертки и благодаря этому обеспечить особенно высокое качество чистовой обработки.

Кроме того, предпочтительной является форма выполнения развертки, в которой зажимная канавка ограничивается посредством выступа, проходящего перпендикулярно к передней стороне режущей пластины, относительно опорных поверхностей, расположенных в зоне торцевой стороны зажимной канавки. Поэтому захватка, удерживающая зажимную пластину, может располагаться, как бы утопленной на передней стороне режущей пластины, благодаря чему стружки не попадают сбоку под захватку и не могут застревать там. Такого рода стружка может отделяться при обработке отверстий и приводить к образованию царапин на поверхности обрабатываемого отверстия, а также изменять размер обработки, если стружка попадет между направляющими планками и стенкой отверстия.

В другой предпочтительной форме выполнения развертки длина зажимной канавки так согласована с шириной захватки, взаимодействующей с нею, что получается незначительный боковой зазор. Благодаря этому, с одной стороны, захватка легко вводится в зажимную канавку, а с другой стороны, предотвращается попадание стружки под захватку.

В другом предпочтительном примере выполнения развертки боковые стороны зажимной канавки ограничены ступенькой, проходящей в основном параллельно ее боковым кромкам. Это приводит к тому, что захватка может располагаться как бы утопленной в поверхность режущей пластины, и за счет этого предотвращается попадание загрязнений, в частности остатков стружки.

Особенно предпочтительной является форма выполнения развертки, характеризующаяся тем, что режущая пластина изготовлена электроэрозионным способом. Этот способ является сравнительно дешевым.

Другие формы выполнения развертки представлены в подпунктах.

Ниже изобретение поясняется более подробно с помощью чертежей.

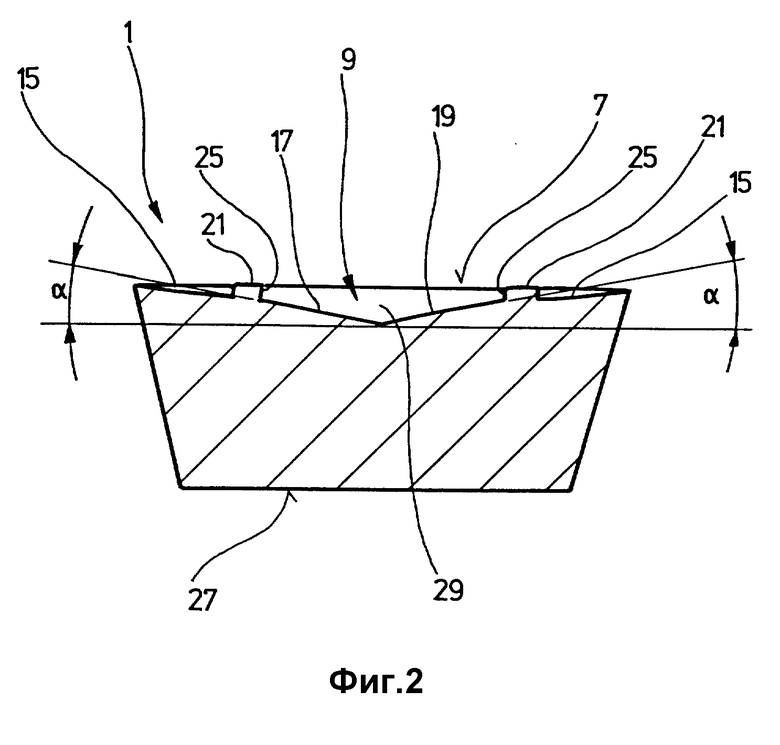

На фиг. 1 показан вид сверху на переднюю сторону режущей пластины;

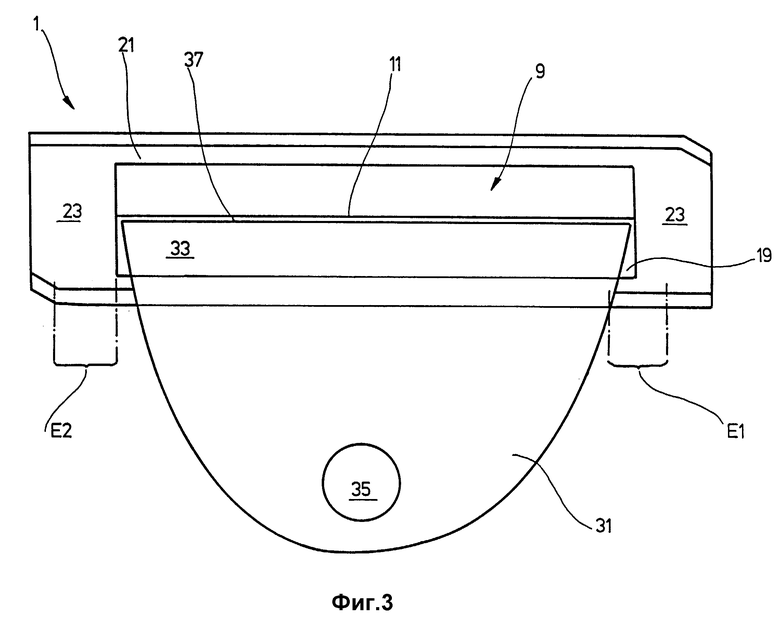

на фиг. 2 - поперечное сечение вдоль линии II-II на фиг. 1;

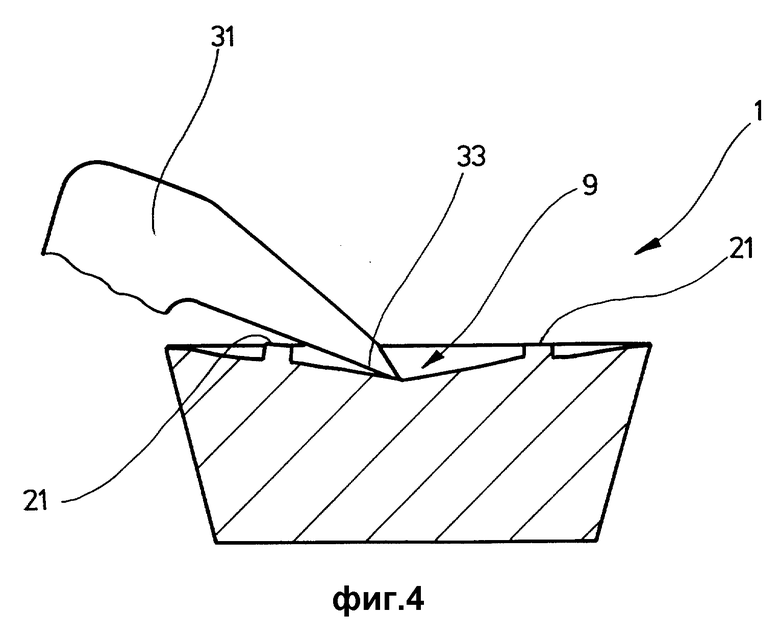

на фиг. 3 - еще один вид сверху на переднюю сторону режущей пластины, на котором обозначена захватка, и

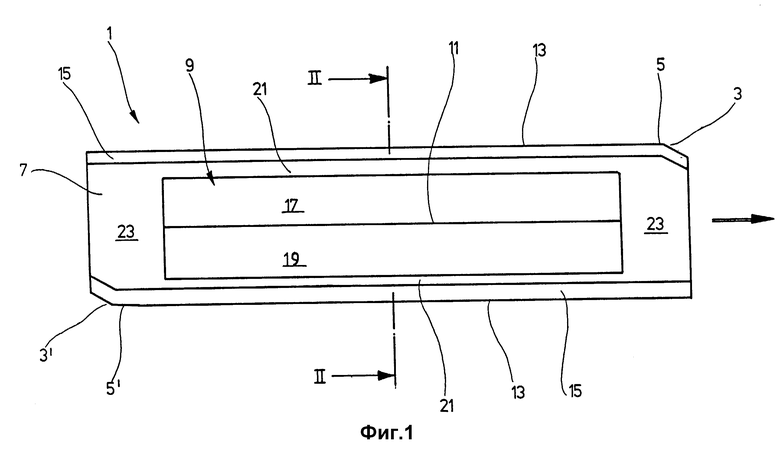

на фиг. 4 - еще одно поперечное сечение по фиг. 2, в котором представлено расположение захватки.

На фиг. 1 показана режущая пластина 1, имеющая здесь в основном прямоугольную форму. На ее правом верхнем углу виден скос. Имеющаяся здесь боковая кромка служит в качестве работающей главной режущей кромки 3, снимающей во время обработки стружку со стенки обрабатываемого отверстия. К главной режущей кромке 3 примыкает вспомогательная режущая кромка 5, установленная с наклоном относительно направления подачи, обозначено сдвоенной стрелкой. Однако наклон настолько мал, что его практически не видно в предлагаемом схематическом изображении.

На фиг. 1 представлена так называемая поворотная пластина. Это означает, что противоположно работающей режущей кромке 3 расположена еще одна главная режущая кромка 3', которая, в свою очередь, переходит во вспомогательную режущую кромку 5'. При износе работающих режущих кромок их могут заменить главная режущая кромка 3' и вспомогательная режущая кромка 5' после поворота режущей пластины 1 на 180o.

На передней стороне 7 режущей пластины 1 размещена зажимная канавка 9, имеющая в основном симметричную V-образную форму, согласно которой ее средняя линия 11 располагается параллельно боковым кромкам 13 режущей пластины 1 и приблизительно посередине между ними.

Параллельно к боковым кромкам 13 режущей пластины 1 можно видеть за ними поверхности 15 для отвода стружки, служащие для того, чтобы направлять отходящую от режущих кромок стружку и измельчать ее.

На виде сверху видно, что боковые стороны 17 и 19 зажимной канавки 9 заканчиваются на некотором расстоянии от боковых кромок 13 и от поверхностей 15 для овода стружки, благодаря чему получаются первые опорные поверхности 21, проходящие вдоль продольных кромок зажимной канавки 9, выполненные здесь в виде сплошных полос.

Длина зажимной канавки 9 меньше, чем длина режущей пластины 1, вследствие чего по меньшей мере на одной торцевой стороне зажимной канавки 9, здесь на ее обеих торцевых сторонах, получается вторая опорная поверхность 23. Таким образом, в показанном на чертеже примере выполнения зажимная канавка 9 расположена приблизительно посередине передней стороны 7 режущей пластины 1, в связи с чем первые опорные поверхности 21 и вторые опорные поверхности 23 расположены симметрично относительно друг друга.

Ширина вторых опорных поверхностей 23 выбирается таким образом, что она проходит, по меньшей мере, над зоной основной режущей кромки 3 или 3'. Вторые опорные поверхности 23 выполняются предпочтительно с такой шириной, что они проходят, по меньшей мере, над зоной вспомогательной режущей кромки 5 или 5'. Благодаря этому оптимально отводится стружка, снимаемая работающей режущей кромкой со стенки отверстия, что означает ее беспрепятственный отвод с плоской поверхности на передней стороне 7 режущей пластины 1.

Режущая пластина 1, показанная на фиг. 1, имеет так же, как и зажимная канавка 9, предусмотренная на ее передней стороне 7, прямоугольную форму. В принципе, является возможным выполнить режущую пластину 1 в основном квадратной формы с соответствующим выполнением зажимной канавки 9 в виде квадратного углубления. Возможно также выполнить режущую пластину многоугольной и каждую боковую кромку снабдить соответствующей зажимной канавкой.

На фиг. 2, представляющей поперечное сечение через режущую пластину 1, проходящее по линии 11-11 на фиг. 1, более наглядно показаны отдельные элементы зажимной канавки 9. Одинаковые элементы обозначены одинаковыми позициями, поэтому можно отказаться от ее более подробного описания.

Зажимная канавка 9, выполненная на передней стороне 7 режущей пластины 1, имеет, как уже упоминалось, V-образную форму. Боковые стороны 17 и 19 заканчиваются каждая ступенькой 25. Зажимная канавка 9 является как бы углубленной на передней стороне 7 режущей пластины 1. На фиг. 2 видно, что между зажимной канавкой 9 и поверхностями 15, направляющими стружку, проходят первые опорные поверхности 21.

Ширина режущей пластины 1 на ее передней стороне 7 немного больше, чем на ее задней стороне 27. В общей сложности видно, что режущая пластина 1 имеет в поперечном сечении в основном трапециевидную форму.

Наконец, на фиг. 2 видно, что зажимная канавка 9 имеет на своих торцевых поверхностях выступ 29, который проходит относительно передней стороны 7 режущей пластины 1 перпендикулярно к зажимной канавке 9.

На фиг. 2 пояснено, что боковые поверхности 17 и 19 зажимной канавки 9 образуют угол α относительно горизонтали, проходящей параллельно передней стороне 7 режущей пластины 1. За счет этого выполнения создаются оптимальные силы зажима, как это поясняется более подробно ниже. Было установлено, что оптимальным является угол α, равный от 9 до 12o, предпочтительно 10o.

На фиг. 3 также показан вид сверху на режущую пластину 1 согласно фиг. 1. Здесь дополнительно показано, как захватка 31 входит в зажимную канавку 9. Захватка 31 может быть снабжена зажимным скосом 33 и сквозным отверстием 35, через которое проходит зажимной винт, ввинчиваемый в тело развертки.

Самый внешний край 37 захватки 31 или ее зажимного скоса 33 проходит в непосредственной близости от средней линии 11 зажимной канавки 9. Боковая сторона 19 контактирует с нижней стороной зажимного скоса 33 почти по прямой линии.

Если режущую пластину 1, выполненную в виде поворотной пластины, поворачивают после износа главной режущей кромки 3 или вспомогательной режущей кромки 5 на угол 180o, зажимной скос 33 взаимодействует соответствующим образом с боковой стороной 17 зажимной канавки 9.

Является возможным оснастить развертку установочными средствами, предназначенными для того, чтобы отрегулировать величину, на которую режущая пластина 1 выступает за периферийную поверхность развертки и тем самым за наружный диаметр инструмента. Такого рода установочные средства известны. Они имеют, например, регулировочный винт и установочный клин. На фиг. 3 исходят из того, что на боковую поверхность режущей пластины 1 воздействует каждый из двух установочных клиньев. Область воздействия E1 и E2 показана на фиг. 3.

Установочные средства располагают предпочтительно таким образом, чтобы в зоне работающих режущих кромок, главной режущей кромки 3 и вспомогательной кромки 5, усилия регулирования передавались на боковую поверхность режущей пластины 1 таким образом, что они передаются, с одной стороны, на вторую опорную поверхность 23, а с другой стороны, в зону режущей пластины 1, в которой выполнена канавка 9. Область взаимодействия E может быть выбрана или направлена таким образом, что она проходит приблизительно на 50% над зоной второй опорной поверхности 23 и приблизительно на 50% над областью зажимной канавки 9. Таким образом, обеспечивается оптимальное прижимание режущей пластины 1 под действием усилий прижима захватки 31, подводимых к зажимной канавке 9, к установочному средству. С другой стороны, установочные средства могут воспринимать усилия, подводимые через главную режущую кромку 3 или вспомогательную режущую кромку 5.

На диаметрально противоположной кромке режущей пластины 1, то есть в зоне неработающей главной режущей кромки 3' или неработающей вспомогательной режущей кромки 5', установленные средства расположены таким образом, что установочные усилия подводятся в зону воздействия E2. Область воздействия E2 выбирается, предпочтительным образом так, чтобы она находилась, приблизительно, на 50% над областью зажимной канавки 9. Таким образом, оптимально воспринимаются усилия зажима и снижается прогиб режущей пластины 1 под действием усилий зажима до минимума. Возможно также позиционировать область воздействия E2 особенно при уменьшенных усилиях зажима или более толстых режущих пластинах, в зоне режущей пластины 1, расположенной сбоку рядом с зажимной канавкой 9.

Вследствие того, что ширина второй опорной поверхности 23 выбирается таким образом, что она проходит под зоной работающей главной режущей кромки 3, а также работающей вспомогательной режущей кромки 5, обеспечивается высокая стабилизация режущей пластины 1. Усилия, подводимые в тело режущей пластины 1, оптимально воспринимаются установочными средствами, предусмотренными в зоне E1, благодаря чему не происходит прогиба режущей пластины 1 и тем самым не изменяется наружный диаметр развертки.

На фиг. 3 видно, что ширина захватки 31 или зажимного скоса 33, взаимодействующего с режущей пластиной 1, так согласована с шириной зажимной канавки 9, что сбоку, рядом с захваткой 31, практически не имеется зазора. Поэтому стружка, отводимая от работающих режущих кромок, не попадает под зажимной скос и не застревает там. Такие стружки могут ломаться и обрывать другие, следующие за ними стружки, из-за чего, с одной стороны, на поверхности отверстия могут возникать царапины. С другой, стороны, является возможным, что такие стружки попадают между стенкой отверстия и направляющими планками развертки и вследствие этого изменится наружный диаметр развертки, задаваемый работающей режущей кромкой и поверхностями направляющих планок.

На фиг. 4 показано, как зажимной скос 33 захватки 31 взаимодействует с зажимной канавкой 9. Здесь особенно наглядно показано, что зажимная канавка 9 как бы утоплена в поверхность 7 текущей пластины 1 и что ступеньки 25 обеспечивают утопленное расположение зажимного скоса 33 в зажимной канавке 9, благодаря чему предотвращается внедрение стружки и ее частей по всей длине нижней стороны зажимного скоса 33.

Резюмируя, можно отметить следующее.

За счет формы выполнения зажимной канавки 9, с одной стороны, обеспечивается, что к режущей пластине 1 прикладываются высокие усилия зажима, которые прижимают режущую пластину 1 внутрь канавки, которая служит для приема режущей пластины 1 и расположена по периметру стенки развертки. За счет этих высоких усилий зажима режущая пластина таким образом прижимается ко дну канавки и, в случае необходимости, к установочным средствам, что при первом использовании развертки практически исключена осадка режущей пластины 1. Поэтому юстировка, позволяющая компенсировать эти смещения, не требуется.

Кроме того, зажимная канавка 9 защищена кругом от попадания стружки ступенькой 25, проходящей в продольном направлении, и боковыми выступами 29, что обеспечивает гладкий сход стружки и практически полностью может исключаться ухудшение точности обработки разверткой под действием отходящей стружки.

При применении развертки, вплоть до высокоскоростной обработки поверхностей отверстий, обеспечивается надежное закрепление режущей пластины 1. С помощью первых опорных поверхностей 21, проходящих вдоль продольных кромок зажимной канавки 9, каждая из которых, противолежащая работающей режущей кромке - главной режущей кромке 3 и вспомогательной режущей кромке 5, обеспечивается надежное крепление режущей пластины 1 в соответствующей канавке тела развертки. Дополнительно обеспечивается хорошее прилегание к внутренней стороне стенки зажимной канавки 9 режущей пластины 1 посредством вторых опорных поверхностей 23, предусмотренных на торцевых сторонах зажимной канавки 9. Надежно закрепленная таким образом режущая пластина 1 подвержена сравнительно незначительной вибрации, благодаря чему наряду с оптимальным креплением с гарантией исключается движение осадки режущей пластины 1.

Режущие пластины описанного здесь типа также могут изготавливаться, с одной стороны, посредством процесса спекания, а с другой стороны, электроэрозионным способом. В обоих случаях достигаются вышеописанные преимущества, полученные за счет закрытой со всех сторон зажимной канавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗВЕРТКА | 1995 |

|

RU2139171C1 |

| ОДНОНОЖЕВАЯ РАЗВЕРТКА | 1993 |

|

RU2087275C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ДЕТАЛЕЙ | 2008 |

|

RU2470740C2 |

| ИНСТРУМЕНТ ДЛЯ ТОЧНОЙ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 1995 |

|

RU2139169C1 |

| РАЗВЕРТКА | 1996 |

|

RU2149083C1 |

| ИНСТРУМЕНТ ДЛЯ РАССВЕРЛИВАНИЯ ОТВЕРСТИЙ | 1991 |

|

RU2043882C1 |

| ИНСТРУМЕНТ ДЛЯ ТОНКОЙ ОБРАБОТКИ РЕЗАНИЕМ | 1997 |

|

RU2154557C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ЗАГОТОВОК РЕЗАНИЕМ | 2001 |

|

RU2224623C2 |

| Токарный инструмент | 1987 |

|

SU1727522A3 |

| Однорезцовая развертка | 1983 |

|

SU1222189A3 |

Изобретение относится к инструментальной промышленности и может быть использовано при изготовлении разверток. Развертка содержит по меньшей мере одну режущую пластину (1). На передней стороне режущей пластины (1) выполнена сплошная V-образной формы зажимная канавка (9). Боковые стороны (17, 19) зажимной канавки (9) образуют в воображаемой плоскости, совпадающей с передней стороной (7) режущей пластины (1), угол α, равный приблизительно 10. Зажимная канавка (9) расположена приблизительно посередине режущей пластины (1) и вдоль ее боковых кромок и торцевых сторон выполнены опорные поверхности (21, 23). Режущая пластина (1) выполнена прямоугольной, поворотной, а две диаметрально противоположные зоны ее боковых кромок служат в качестве режущей (3) и вспомогательной режущей (5) кромок. Развертка снабжена установочными средствами для юстирования выступа режущей пластины за окружную поверхность развертки. Режущая пластина (1) получена или способом спекания, или изготовлена электроэрозионным способом. При применении развертки, вплоть до высокоскоростной обработки отверстий, обеспечивается надежное закрепление режущей пластины, в результате чего режущая пластина подвержена сравнительно незначительным вибрациям, благодаря чему наряду с оптимальным креплением с гарантией исключается движение осадки режущей пластины. 15 з.п.ф-лы, 4 ил.

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКВАСКИ, ИСПОЛЬЗУЕМОЙ ПРИ ПРОИЗВОДСТВЕ СЫРА | 2016 |

|

RU2614599C1 |

| 1971 |

|

SU416172A1 | |

| Режущий инструмент | 1988 |

|

SU1634374A1 |

| Режущая пластина | 1990 |

|

SU1704940A1 |

| Твердосплавная режущая пластина | 1980 |

|

SU891231A2 |

| Барабан для обработки мелких деталей | 1971 |

|

SU478890A1 |

| Устройство для программного управления | 1976 |

|

SU616611A1 |

| DE 4102716 A1, 08.08.91. | |||

Авторы

Даты

1998-11-20—Публикация

1995-02-22—Подача