Изобретение касается развертки для прецизионной обработки, в частности для обработки микрорезанием поверхности отверстий, в соответствии с ограничительной частью основного пункта 1 формулы изобретения.

Развертки описанного выше вида известны. Они служат для получения отверстий, отличающихся особой точностью, в частности высоким качеством поверхности и размерной точностью. Особенно важно, что высокая точность остается постоянной у большого числа изделий. Оказалось, что, в частности, при обработке стали как раз при использовании однозубых разверток период стойкости был очень коротким. Итак, размер отверстия относительно быстро уменьшается.

Известна развертка для прецизионной обработки, в частности для обработки микрорезанием поверхности отверстий, содержащая режущую пластину и направляющее устройство (DE 3924998, B 23 D 77/02, 1991).

Задачей изобретения является создание развертки названного выше вида, которая не имеет вышеупомянутых недостатков.

Решение этой задачи осуществляется за счет того, что развертка для прецизионной обработки, в частности микрорезанием поверхности отверстий, содержащая режущую пластину и направляющее устройство, имеет две режущие зоны, отделенные друг от друга ступенью и предназначенные для обработки одной и той же поверхности отверстия, при этом поверхность ступени наклонена в направлении подачи с образованием главной режущей кромки для второй режущей зоны. За счет такого выполнения достигается положение, при котором расположенная радиально снаружи зона режущей кромки при использовании развертки подвергается меньшей нагрузке и тем самым имеет существенно меньший износ. Оказалось, что период стойкости, при котором размер отверстия остается в пределах качества, создаваемого точной обработкой, в пять-десять раз больше, чем у традиционных разверток.

Особенно предпочтительной является развертка, у которой ступень между обеими режущими зонами имеют высоту около 0,05 мм. Расположенная радиально снаружи режущая зона служит, таким образом, для выполнения особо тонкой обработки или соответственно прецизионной обработки резанием, в то время как другая режущая зона служит для выполнения основной обработки резанием.

Кроме того, предпочтительно, чтобы развертка имела такую форму, при которой длина первой режущей зоны, а именно передней режущей зоны - если смотреть в направлении подачи - составляет около 3 мм. Таким образом обеспечивается положение, когда ступень между первой режущей зоной и - если смотреть в направлении подачи, то последующей - второй зоной резания остается очень маленькой, и вторая режущая зона выполняет отделочную обработку.

Далее, предпочтительным является пример выполнения развертки, отличающейся тем, что первая режущая зона режущей пластины на своем переднем конце имеет участок с наклоном в направлении подачи, который дает возможность очень точно вводить инструмент в отверстие и создает оптимальную опору на направляющих поверхностях направляющего устройства.

Далее, предпочтительным является пример выполнения развертки, отличающейся тем, что ступень между первой и второй режущей зоной имеет плоскость с наклоном в направлении подачи, которая является основной режущей кромкой. В результате этого достигается положение, когда в переходной зоне между обеими режущими зонами опять же обеспечивается оптимальное направление инструмента в отверстии.

И наконец, предпочтение отдается примеру выполнения развертки, направляющее устройство которой имеет две направляющие планки, отличающиеся тем, что в их передней зоне предусмотрен участок, который согласован с участком, предусмотренном на режущей пластине. За счет возникающей в результате этого оптимальной ориентации инструмента в обрабатываемом отверстии обеспечивается положение, когда также и начальная зона обрабатываемого отверстия имеет особенно высокое качество поверхности и размерную точность.

Изобретение поясняется ниже более подробно на основе чертежа. На нем изображено:

на фиг. 1 - вид на развертку в перспективе;

на фиг. 2 - вид спереди на режущую пластину;

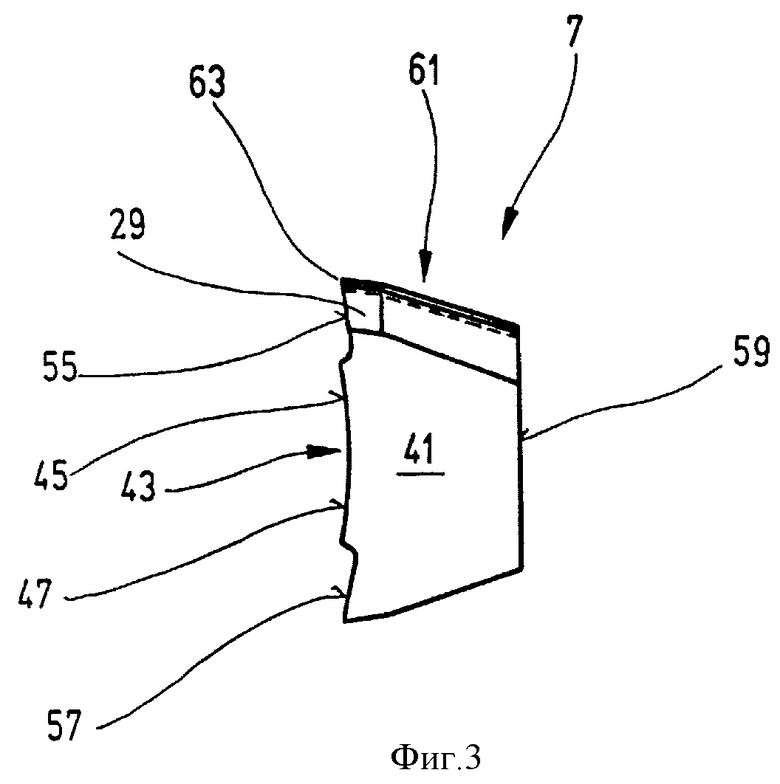

на фиг. 3 - вид торцевой стороны режущей пластины и

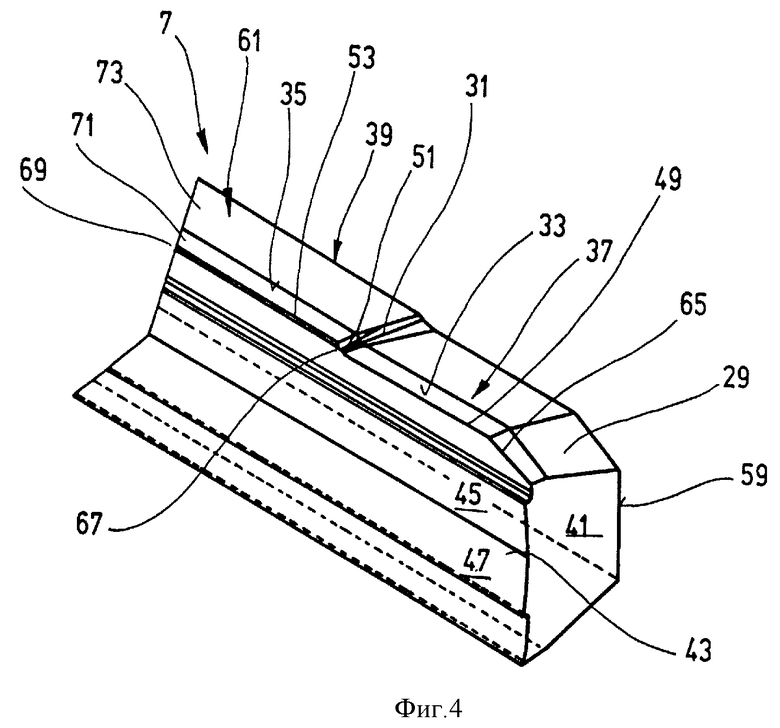

на фиг. 4 - вид на переднюю часть режущей пластины в перспективе.

На фиг. 1 изображена часть развертки 1 согласно изобретению, в паз 5 которой, выполненный в окружной стенке 3, вставлена режущая пластина 7. Там она крепится соответствующим известным образом, например, посредством одного или нескольких прихватов. В окружной стенке здесь предусмотрены два других паза 9 и 11, в которые вставляются простирающиеся в продольном направлении развертки 1 направляющие планки 13 и 15. Первая направляющая планка отстает от режущей пластины 7 - если смотреть в направлении вращения, указанном стрелкой - приблизительно на 40o; вторая направляющая планка 15 располагается напротив режущей пластины 7. Длина направляющих планок 13 и 15 существенно больше, чем длина режущей пластины 7.

Направляющие планки 13 и 15 имеют на своей передней - если смотреть в направлении подачи, обозначенном стрелкой - стороне скос 17, образуемый плоскостью, имеющей уклон в направлении подачи. К надрезу примыкает ступень 19, так что образуется расположенная радиально внутри зона 21 и расположенная радиально снаружи зона 23.

Направляющие планки имеют направляющие плоскости 25 и 27, которые служат для опоры развертки в обрабатываемом отверстии. Режущая пластина 7 имеет скос 29 и ступень 31, так что здесь образуются расположенная радиально внутри зона 33 и расположенная радиально снаружи зона 35.

Скосы режущей пластины и скосы направляющих планок согласованы друг с другом, так же как и расположение ступеней в режущей пластине или же в направляющих планках, так что при введении развертки 1 в обрабатываемое отверстие создается оптимальная ориентация, и уже входная зона отверстия имеет высокоточную поверхность.

На фиг. 2 можно видеть, что режущая пластина 7 выполнена в виде так называемой неперетачиваемой режущей пластинки, которая идентичным образом выполнена в двух диагонально противолежащих друг другу зонах кромок. Это означает, что правая верхняя зона режущей пластины 7 выполнена идентично левой расположенной внизу зоне. Далее при описании ссылка дается поэтому только на правую верхнюю зону. Все пояснения имеют соответствующую силу и для расположенной слева внизу зоны.

Режущая пластина 7 имеет переднюю - если смотреть в направлении подачи - режущую зону 37, которая переходит через ступень 31 во вторую режущую зону 39. Обе режущие зоны 37 и 39 служат для обработки одной и той же поверхности отверстия, причем первая режущая зона 37 служит для выполнения основной обработки резанием, а следующая за ней в направлении подачи вторая режущая зона 39 служит для выполнения прецизионной обработки резанием, в частности микрообработки резанием. Высота ступени 31 может быть выбрана в диапазоне от 0,01 мм до 0,1 мм, высота та же, предпочтительным образом располагается в диапазоне от 0,02 мм до 0,06 мм. Особенно хорошо зарекомендовала себя высота, равная приблизительно 0,043 мм - 0,05 мм.

Режущая пластина 7 закрепляется в развертке 1 таким образом, что при обработке поверхности отверстия первой режущей зоной снимается стружка толщиной приблизительно 0,2 мм, в то время как глубина резания во второй режущей зоне 39 составляет максимально около 0,05 мм. С помощью такой наладки достигается положение, когда при износе режущих пластин глубина резания во второй режущей зоне 39 увеличивается на 0,01 мм.

Длина первой режущей зоны 37, замеренная в продольном направлении режущей пластины 7, составляет между торцевой стороной 41 режущей пластины до ступени 31, предпочтительным образом 5 мм - 1 мм. Особенно оправдала себя длина приблизительно в 3,0 мм. В зависимости от использования развертки 1 возможна также длина от 10 мм до 0,5 мм.

Из фиг. 2 можно видеть, что общая длина режущей пластины 7 существенно больше, чем длина первой режущей зоны 37. В результате этого обеспечивается положение, когда режущая пластина 7 может быть закреплена в развертке 1 таким образом, что опрокидывающее движение режущей пластины 7 в основном теле развертки также и под воздействием возникающих при обработке поверхности отверстия сил не может вывести ее из положения установки.

Представленная здесь форма выполнения режущей пластины имеет - если смотреть сверху - в основном прямоугольную форму. Поэтому она может быть выполнена относительно небольшой и может найти свое применение также и в случае разверток 1, имеющих малый наружный диаметр.

Для того, чтобы обеспечить надежный зажим режущей пластины 7 в основном теле развертки, на передней стороне 43 режущей пластины 7, обозначенной как передняя поверхность пластины, следует предусмотреть зажимной паз, который имеет две расположенные под тупым углом относительно друг друга зажимные поверхности 45 и 47, взаимодействующие с зажимной фаской неизображенного прихвата, который фиксирует режущую пластину 7 в пазу 5 развертки 1.

Режущая пластина 7 вблизи своей торцевой стороны 41 снабжена скосом 29, который имеет наклон под углом в направлении подачи развертки. Скос 29 образует основную режущую кромку 65 первой режущей зоны 37. Он может простираться по направлению от торцевой стороны 41 до примыкающей к основной режущей кромке вспомогательной кромки 49 под постоянным углом, равным, например, 30o. Но имеется также возможность, когда основная режущая кромка будет иметь граничащую непосредственно с вспомогательной кромкой 49 зону с более плоским углом падения.

Вспомогательная режущая кромка 49 отличается тем, что она имеет наклон против направления подачи - другой чем основная режущая кромка, а именно, предпочтительным образом на угол, равный, например, 1o.

Также и ступень 31 имеет поверхность 51, наклоненную в направлении подачи, угол которой при вершине лежит в диапазоне от ≤90o до 20o, в частности в диапазоне от 70o до 50o, и составляет предпочтительным образом приблизительно 60o. В зоне этой поверхности 51 расположена основная режущая кромка 67 второй режущей зоны 39. К основной режущей кромке примыкает вспомогательная режущая кромка 53 второй режущей зоны 39, которая также наклонена против направления подачи.

На виде сверху по фиг. 2 видно, что имеются передние поверхности 55 и 57 инструмента, расположенные параллельно продольным кромкам режущей пластины 7 и параллельно плоскостям зажима 45 и 47.

Из представленной торцевой стороны 41 режущей пластины 7 видно следующее:

Параллельно передней стороне 43 режущей пластины 7 проходит задняя сторона 59. Исходя из передней стороны 43, по направлению к задней стороне 59 проходит задняя поверхность 61. Задняя поверхность 61 вместе с передней стороной 43 образует острый угол, при этом задняя поверхность 61 имеет различные участки поверхности, которые наклонены под разными углами к задней стороне 39. Первый участок 69, который непосредственно примыкает к режущей кромке 63 первой режущей зоны 37, имеет наклон, например, под углом 1o. Сюда примыкает второй участок 71 задней поверхности 61, имеющий наклон под углом приблизительно 7o. И наконец, задняя поверхность в третьем участке 73, который простирается в основном по всей толщине режущей пластины 7 под углом, например, 18o. Это означает, таким образом, что первый участок задней поверхности 61 является очень узким и примыкает непосредственно к режущей кромке 63. Второй участок существенно уже, чем третий участок.

Из фиг. 3 можно также видеть, что передние поверхности инструмента 55 и 57 образуют острый угол с воображаемой перпендикулярной плоскостью, которая совпадает с передней стороной 43 режущей пластины 7 или же проходит через режущую кромку 63.

И наконец, разные режущие кромки режущей пластины располагаются на линии резания передней поверхности 55 инструмента и задней поверхности 51.

Для лучшего понимания передняя сторона 43 режущей пластины 7 представлена еще раз в перспективном плане. Одни и те же детали обозначены теми же ссылочными позициями, так мы ссылаемся на описание предшествующих фигур.

Изображение дает хорошее представление об обеих режущих зонах 37 и 39, которые отделены ступенью 31. При введении развертки в обрабатываемое отверстие режущая пластина 7 касается стенок отверстия сначала своим скосом 29. Соответствующим образом направляющие планки своими скосами касаются стенки отверстия, так что развертка вводится в отверстие наилучшим образом. В зоне скоса 29 располагается основная режущая кромка 65 первой режущей зоны 37. Через изгиб основная режущая кромка 65 переходит во вспомогательную режущую кромку 49 первой режущей зоны 37.

Соответствующим образом поверхность 51 ступени 31, имеющая уклон в сторону подачи, образует основную режущую кромку 67 второй режущей зоны 39. Посредством ступени эта основная режущая кромка 67 переходит во вспомогательную режущую кромку 53 второй режущей зоны 39.

На фиг. 4 четко видно, что режущая пластина 7 имеет две режущие зоны 37 и 39, которые переходят друг в друга посредством ступени 31 и которые, в частности, служат для обработки одной и той же зоны поверхности отверстия. Задние поверхности обеих режущих зон 37 и 39 имеют здесь различные задние углы. При этом в первой режущей зоне 37 снимается стружка толщиной около 0,2 мм, так что как раз эта зона служит для проведения основной обработки резанием. Так как высота ступени 31 выбирается очень незначительной, то вторая режущая зона служит для проведения прецизионной обработки или же для обработки микрорезанием. Здесь снимается стружка толщиной около 0,05 мм. Становится ясно, что основная нагрузка лежит в первой режущей зоне 37, так что имеет место существенная разгрузка второй режущей зоны 39. При износе первой режущей зоны 37 все же соблюдается желаемая высокая точность поверхности, так как лишь во второй режущей зоне 39 снимается несколько более толстая стружка, причем толщина стружки может увеличиваться приблизительно на 0,01 мм. При этом все же сохраняется гарантия, что будет соблюдена желаемая высокая точность поверхности отверстия.

За счет разделения зон нагрузки режущей пластины 7 достигается высокая стойкость режущего инструмента, которая в пять-десять раз выше, чем стойкость традиционных режущих пластин.

Чтобы гарантировать представленные здесь преимущества режущей пластины 7, длина ступени между обеими режущими зонами, а именно длина первой режущей зоны 37, должна быть по возможности короткой. Особенно благоприятной является длина, равная максимально 3 мм.

Из фиг. 3 становится ясно, что при выполнении вытекающего из фиг. 1 движения поворота и подачи развертки с поверхности отверстия снимается стружка, которая может сходить по передней поверхности 55 инструмента и отводиться от места обработки. С помощью задней поверхности 61 режущего инструмента обеспечивается ситуация, когда развертка 1 не имеет в отверстии глухой посадки. Участки задней поверхности 61 режущего инструмента, имеющие уклон под разными углами, позволяют возникнуть ситуации, когда может быть предусмотрена узкая, примыкающая непосредственно к режущей кромке зона, которая обеспечивает опору режущей пластины 7 или же развертки 1 в отверстии. Эта узкая полоска задней поверхности 61 режущего инструмента, служащая для опоры режущей пластины, обозначена на фиг. 4 ссылочной позицией 69. К этому первому, очень плоско спадающему участку задней поверхности режущего инструмента примыкает все еще относительно узкий участок 71, который затем переходит в третий участок 73.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ РАССВЕРЛИВАНИЯ ОТВЕРСТИЙ | 1991 |

|

RU2043882C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ СЕДЛА И НАПРАВЛЯЮЩЕЙ ВТУЛКИ КЛАПАНА | 2006 |

|

RU2384392C2 |

| РАЗВЕРТКА | 1995 |

|

RU2139171C1 |

| ОДНОНОЖЕВАЯ РАЗВЕРТКА | 1993 |

|

RU2087275C1 |

| РАЗВЕРТКА | 1995 |

|

RU2121910C1 |

| Режущая пластина для высокоточной обработки, в частности, отверстий | 1989 |

|

SU1720480A3 |

| Развертка | 1990 |

|

SU1838056A3 |

| ИНСТРУМЕНТ ДЛЯ ТОНКОЙ ОБРАБОТКИ РЕЗАНИЕМ | 1997 |

|

RU2154557C2 |

| ИНСТРУМЕНТ ДЛЯ ТОЧНОЙ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 1995 |

|

RU2139169C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ЗАГОТОВОК РЕЗАНИЕМ | 2001 |

|

RU2224623C2 |

Изобретение относится к развертке для прецизионной обработки, в частности микрорезанием поверхности отверстий. Развертка содержит направляющее устройство и режущую пластину, которая имеет две режущие зоны, отделенные друг от друга ступенью и предназначенные для обработки одной и той же поверхности отверстия, при этом поверхность ступени наклонена в направлении подачи с образованием главной режущей кромки для второй режущей зоны. За счет такого выполнения достигается положение, при котором расположенная радиально снаружи зона режущей кромки при использовании развертки подвергается меньшей нагрузке и тем самым имеет существенно меньший износ. 21 з. п. ф-лы, 4 ил.

| DE 3924998 A1, 07.02.1991 | |||

| ВОРОНА А.Ф | |||

| и др | |||

| Кольцевая развертка с двойной заточкой | |||

| - Журнал "Станки и инструменты", 1972, N 10, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Кипятильник непрерывного действия | 1946 |

|

SU68977A1 |

| Комбинированная развертка | 1988 |

|

SU1673324A1 |

| Самоходный многорядный корнеклубнеуборочный комбайн | 1989 |

|

SU1794356A1 |

| RU 94006400 A1, 20.09.1995 | |||

| DE 4405749 A1, 31.08.1995 | |||

| Антитела против TIGIT и их применение | 2019 |

|

RU2750705C1 |

Авторы

Даты

2000-05-20—Публикация

1996-05-14—Подача