Изобретение касается инструмента, в частности инструмента для точной обработки металлов резанием с двумя расположенными друг в друге отдельными инструментами в соответствии с ограничительной частью пункта 1 формулы изобретения. Инструменты рассматриваемого здесь типа называются также системами подачи (Feed-out-Systeme). Они имеют расположенный снаружи инструмент, называемый также инструментальной головкой, внутри которого расположен отдельный инструмент, называемый также внутренним инструментом, имеющий возможность перемещения в осевом направлении, в частности, в направлении оси вращения обоих инструментов. Инструментальная головка приводится в действие с помощью специального шпинделя, внутри которого предусмотрен внутренний шпиндель для привода внутреннего инструмента. Внутренний шпиндель может перемещаться аксиально в направлении оси вращения, так что внутренний инструмент может перемещаться относительно инструментальной головки. Предусмотренные для такого рода систем подачи шпиндели очень дорогостоящие и отличаются большой длиной. Поэтому цена подобного рода шпинделей очень высока. Они, кроме того, обуславливают дорогостоящие конструкции станков, в которых должны использоваться подобного рода системы подачи. Другим существенным недостатком подобного рода систем является то, что инструменты подобного рода систем подачи заменяют только вручную, вследствие чего требуется длительное и требующее больших затрат подготовительно-заключительное время.

Известен также инструмент для точной обработки металлов резанием, содержащий два расположенных друг в друге отдельных инструмента, из которых внутренний инструмент расположен с возможностью перемещения внутри наружной инструментальной головки (см. EP 0323044, B 23 C 3/05, 1989).

Задачей изобретения является создание инструмента вышеуказанного типа, который имеет значительно более простую конструкцию и может использоваться универсально.

Эта задача решается согласно изобретению за счет того, что инструмент снабжен муфтами, выполненными с возможностью автоматической замены отдельных инструментов.

Согласно предпочтительным формам выполнения внутренний элемент геометрическим замыканием соединен с инструментальной головкой с возможностью подачи на него приводных усилий, воздействующих на инструментальную головку;

внутренний элемент имеет приводной элемент, а геометрическое замыкание, предпочтительно, выполнено в виде шлицевого соединения указанного приводного элемента с инструментальной головкой;

инструмент снабжен приводным устройством, соединенным с внутренним инструментом и предназначенным для осевого перемещения последнего внутри инструментальной головки;

приводное устройство содержит гидравлический цилиндр;

приводное устройство выполнено с возможностью приведения во вращение и предпочтительно, в том же направлении и с той же окружной скоростью, что и внутренний инструмент;

инструмент снабжен системой подачи охлаждающей жидкости, связанной с инструментальной головкой или, предпочтительно, с внутренним инструментом;

инструмент снабжен системой автоматического подключения и отключения подачи охлаждающей жидкости;

система подачи охлаждающей жидкости скомбинирована с вызывающим осевое перемещение внутреннего инструмента приводным устройством;

в инструментальной головке выполнено проходящее концентрично относительно ее оси вращения отверстие, предназначенное для базирования внутреннего инструмента;

инструмент снабжен втулкой, установленной в упомянутом отверстии инструментальной головки и предназначенной для направления и установки внутреннего инструмента;

на инструментальной головке выполнен плоский хвостовик, предназначенный для присоединения к зажимному устройству станка;

инструментальная головка выполнена с возможностью размещения в ней различных внутренних инструментов и внутренний элемент выполнен с возможностью размещения в различных инструментальных головках.

Благодаря тому, что отдельные инструменты оснащены муфтами, которые позволяют осуществлять автоматическую замену инструмента, содержащий оба отдельных инструмента инструмент может использоваться универсально, так как не требуются специальные технологические операции для замены инструмента. Различные инструменты этого типа могут использоваться как в автоматических станочых линиях, так и на автоматических рабочих позициях.

Предпочтение отдается примеру выполнения инструмента, в котором благодаря геометрическому замыканию обоих инструментов обеспечено то, что воздействующие на расположенный снаружи инструмент, или инструментальную головку приводные усилия передаются на расположенный внутри инструмент или внутренний инструмент. Это значит, что привод расположенного внутри инструмента обеспечивается непосредственно с помощью расположенного снаружи инструмента, так что специальные шпиндели, которые были необходимы в известных системах подачи, не являются больше условием для использования этих инструментов.

Предпочтение отдается примеру выполнения инструмента, в котором указанное геометрическое замыкание между отдельными инструментами реализуется с помощью шлицевого соединения, которое отличается тем, что перемещения расположенного внутри инструмента возможны без перекосов.

Другой предпочтительный вариант выполнения инструмента отличатся тем, что расположенный внутри инструмент соединен с проходящим сквозь шпиндель для закрепления расположенного снаружи инструмента приводом, который позволяет осуществлять осевое перемещение расположенного внутри инструмента внутри расположенного снаружи инструмента. Особенно предпочтительным является то, что для вызывающего осевое перемещение расположенного внутри инструмента можно использовать традиционный гидравлический цилиндр, так что возможна не требующая больших затрат реализация этого варианта выполнения.

Кроме того, предпочтение отдается примеру выполнения инструмента, в котором вызывающий осевое перемещение расположенного внутри инструмента привод можно приводить во вращательное движение, и этот привод вращается в том же направлении с такой же окружной скоростью, что и расположенный внутри инструмент. Благодаря этому удается избежать сил трения между приводом и расположенного внутри инструментом, кроме того, до минимума уменьшается износ муфты расположенного внутри инструмента.

Кроме того, предпочтение отдается варианту выполнения инструмента, в котором расположенный внутри инструмент может быть взаимосвязан с системой подачи охлаждающей жидкости. Тем самым обеспечено то, что инструмент может быть использован для традиционных способов обработки.

Особенно предпочтение отдается варианту выполнения инструмента, в котором автоматически может подключаться и отключаться система подачи охлаждающей жидкости. Тем самым сохраняется возможность автоматической замены обоих расположенных друг в друге отдельных инструментов.

Особенно предпочтение отдается варианту выполнения инструмента, в котором систему подачи охлаждающей жидкости можно комбинировать с вызывающим осевое перемещение расположенного внутри инструмента приводом. Это значит, что привод выполнен в виде полого вала, через который может подаваться охлаждающая жидкость. Подобного рода вариант выполнения отличается особенно небольшой компактной конструкцией.

Другие усовершенствованнные варианты выполнения инструмента вытекают из остальных дополнительных пунктов формулы изобретения.

Ниже изобретение более подробно поясняется с помощью чертежей.

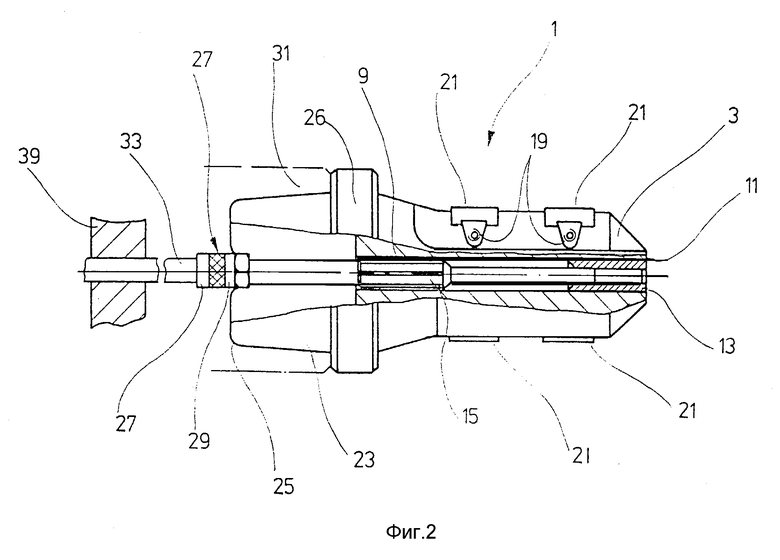

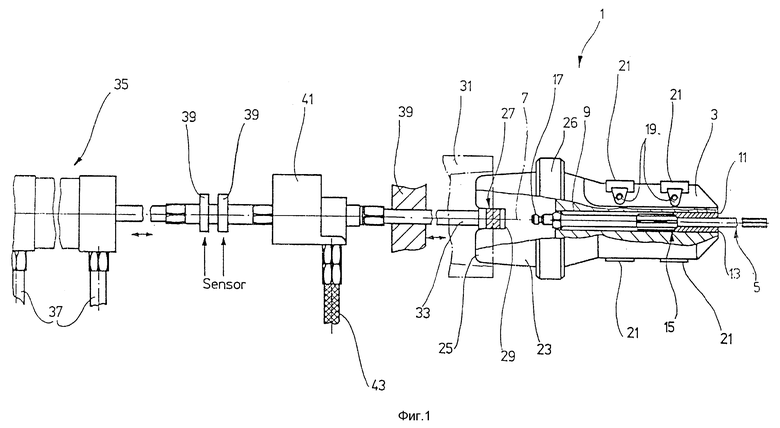

На фиг. 1 показана блок-схема инструмента с деталями системы подачи охлаждающей жидкости, а также вызывающего осевое перемещение расположенного внутри инструмента гидравлического устройства;

фиг. 2 - блок-схема инструмента с убранным внутрь расположенным внутри инструментом; и

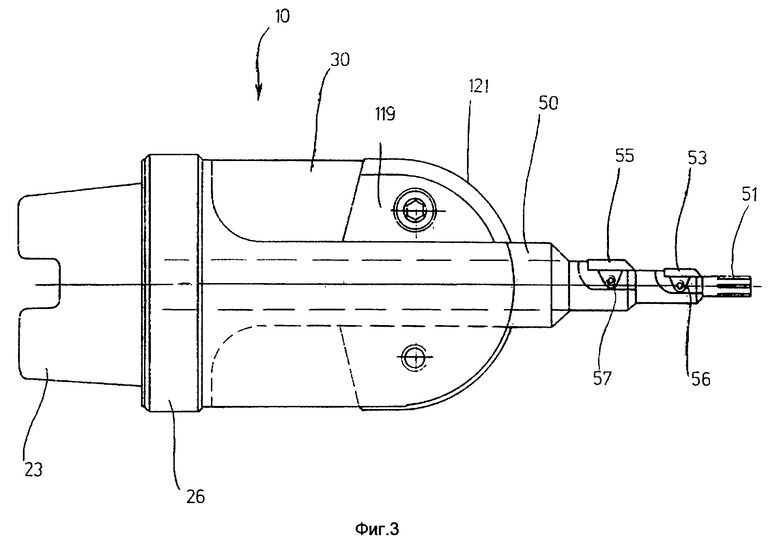

фиг. 3 - вид сбоку другого примера выполнения инструмента.

На фиг. 1 показан отдельный 1 частично в разрезе с расположенными друг в друге отдельными инструментами, из которых в дальнейшем расположенный снаружи инструмент вызывается инструментальной головкой 3, а расположенный внутри инструмент внутренним инструментом 5. Инструментальная головка 3 имеет совпадающее со средней осью или с осью вращения 7 отверстие 9, которое предназначено для изолирования внутреннего инструмента 5. Отверстие 9 проходит сквозь инструментальную головку 3 по всей длине. В отверстие 9 в зоне торцовой стороны 11 инструментальной головки 3 вставлена втулка, предпочтительно скоростная направляющая втулка, наружный диаметр которой в основном соответствует внутреннему диаметру отверстия 9, и внутренний диаметр которой приведен в соответствие с наружным диаметром внутреннего инструмента 5 таким образом, что он оптимально направляется и удерживается втулкой 13 даже при высоких скоростях вращения. В частности, втулка 13 предназначена для того, чтобы избежать боковых отклонений внутреннего инструмента 5.

Внутренний инструмент 5 может быть выполнен, например, в виде развертки и, например, на ее передней вершине может иметься, по меньшей мере, одна режущая пластина и при необходимости соответствующие направляющие планки. Этот внутренний инструмент может быть предназначен, например, для внутренней обработки направляющих втулок и седел клапанов в головке блока цилиндров двигателя внутреннего сгорания. Втулки 13 выполнены таким образом, что внутренний инструмент 5 может полностью перемещаться внутрь инструментальной головки 3. Здесь внутренний инструмент 5 представлен в положении, когда он полностью выдвинут из инструментальной головки 3.

Внутренний инструмент 5 оснащен приводным элементом 15, который находится в геометрическом замыкании с внутренней поверхностью отверстия в инструментальной головке 3. Таким образом вращательное движение инструментальной головки 3 непосредственно передается на внутренний инструмент 5, т.е. не требуется никакого отдельного привода внутреннего инструмента 5, в частности, никакого внутреннего шпинделя, который был необходим в системах передачи традиционного типа.

Особое предпочтение отдается приводному элементу 15, выполненному в виде шлицевого вала, так как подобного рода вариант выполнения надежно исключает заклинивание и/или перекос внутреннего инструмента 5 внутри инструментальной головки 3 при осевом перемещении.

На обратном конце внутренний инструмент 5 оснащен выполненным в данном случае в виде вставного наконечника 17 соединительным устройством. Вставной наконечник выполнен таким образом, что можно присоединять вызывающий осевое перемещение внутреннего инструмента 5 привод, причем одновременно по непоказанному здесь внутреннему каналу внутреннего инструмента 5 может подводиться поданная охлаждающая жидкость или поданный смазочный материал.

Инструментальная головка может быть оснащена как угодно. В данном случае, например, на окружной поверхности инструментальной головки 3 можно видеть удерживаемые надлежащими прихватами 19 ножевые пластины 21. Ножевые пластины 21 могут быть предусмотрены также на торцевой стороне 11 инструментальной головки, наружные контуры которой, впрочем, могут быть оснащены как угодно.

На торцевой стороне 11 противоположной стороны инструментальная головка 3 оснащена обычным хвостовиком, в данном случае полым хвостовиком 23, который сужается к концевой поверхности 25. Полый хвостовик 23 ограничивается обычным опорным кольцом 26.

Вставной наконечник 17 расположен внутри полого хвостовика 23, и тем самым обеспечивается доступ к соединительному элементу 27, который в данном случае выполнен в виде быстродействующей замковой муфты, и имеет перемещаемое в направлении оси вращения соединительное кольцо 29.

Полый хвостовик 23 выполнен как у традиционных инструментов и может фиксироваться обычным зажимным устройством 31, которое в данном случае только обозначено.

Соединительный элемент 27 расположен на конце перемещаемого в осевом направлении, т. е. в направлении оси вращения 7, приводного устройства 33, которое например, соединено с силовым замыканием с гидравлическим цилиндром 35, который в данном случае только обозначен и имеет соответствующие подводящие и отводящие трубопроводы 37. Приводное устройство 33 предназначено для перемещения в осевом направлении внутреннего инструмента 5 в инструментальной головке 3. На изобретении в соответствии с фиг. 1 соединительный элемент 27 отсоединен от вставного наконечника 17, а инструмент 1 от зажимного устройства 31.

Приводное устройство 33 в любом месте может быть оснащено предпочтительно переставляемыми упорами 39, которые предназначены для ограничения осевого перемещения приводного устройства и обеспечивают определенное осевое перемещение, и приводное устройство 33. Левый упор, например, может ограничивать движение при выдвигании приводного устройства 33 влево; первый упор может быть предназначен для того, чтобы ограничивать перемещение приводного устройства 33 вправо. Правый упор может быть предназначен также для того, чтобы перемещать приводное устройство вправо за пределы заранее заданного конечного положения, чтобы перемещать соединительное кольцо 29 в положение деблокирования, так что вставной наконечник 17 освобождается для автоматической замены инструмента 1. Для этого при необходимости может быть предусмотрен третий упор, который в данном случае не показан. В данном случае упоры могут ощупываться механически или взаимодействовать с надлежащими чувствительными элементами, которые с помощью управляющего устройства управляют приводным устройством или гидравлическим цилиндром 35.

Предпочтительно приводное устройство 33 связано с системой управления зажимного устройства 31, так что при освобождении полого хвостовика 23 инструментальной головки 3 происходит также освобождение вставного наконечника 17 соединительным элементом 27. Таким образом делается возможной автоматическая замена инструмента 1, в котором автоматически могут отсоединяться и заменяться как инструментальная головка 3, так и внутренний инструмент.

После снятия инструмента 1 с зажимного устройства 31 можно заменять одну инструментальную головку, например, инструментальной головкой с отличным по сравнению с фиг. 1 наружным контуром. Можно также вставлять в инструментальную головку 3 выполненные по разному внутренние инструменты 5. При необходимости следует заменять также втулку 13, чтобы обеспечить согласование с наружным диаметром внутреннего инструмента.

При замене инструмента 1 внутренний инструмент 5 можно зафиксировать от выпадания из инструментальной головки 3, например, с помощью кольца круглого сечения, выступающего в траекторию движения внутреннего инструмента 5 штифта или с помощью подпружиненного установленного фиксирующего шарика.

На фиг. 1 показывают, что приводное устройство 33 имеет, по меньшей мере, один радиальный подшипник 39, который способствует осевому перемещению приводного устройства 33. Дополнительно предусмотрен поворотный ввод 41, через который проходит приводное устройство 33 и обеспечивает ввод для подачи промывочного средства и охлаждающей жидкости по трубопроводу 43. Промывочное средство и охлаждающая жидкость направляются через приводное устройство 33 к инструменту 1, здесь вводится внутрь внутреннего инструмента 5 и известным образом подается в зоны, в которых инструмент 1 обрабатывает изделие.

На фиг. 2 показана представленная на фиг. 1 инструментальная головка 1, которая в данном случае вставлена в зажимное устройство 31. Внутренний инструмент 5 также соединен с соединительным элементом 27 и тем самым с приводным устройством 33. Одинаковые детали обозначены теми же позициями, так что можно ссылаться на описание фиг. 1.

При закреплении инструмента 1 на зажимном устройстве 31 обычным образом традиционные зажимные устройства входят внутрь полого хвостовика 23 и создают тем самым надежное соединение между инструментом 1 и зажимным устройством 31. Зажимное устройство может быть частью инструментального шпинделя.

В изображении на фиг. 2 внутренний инструмент 5 перемещен полностью во вдвинутое положение, так как приводное устройство 33 с помощью представленного на фиг. 1 гидравлического цилиндра 35 полностью сдвинуто влево. При осевом перемещении внутреннего инструмента 5 подача охлаждающей жидкости и промывочного средства через приводное устройство 33 не прерывается. Разумеется, если желательно, это может осуществляться надлежащим образом.

Во вдвинутом положении внутренний инструмент 5 также находится в геометрическом замыкании с инструментальной головкой 3, т.е., вращательные движения, которые с помощью зажимного устройства 31 передаются на инструментальную головку 3, способствуют непосредственному приводу внутреннего инструмента 5 с помощью приводного элемента 15.

На фиг. 3 показан вид сбоку другого примера выполнения инструмента 10, который состоит из двух расположенных друг в друге отдельных инструментов, а именно, из расположенной снаружи инструментальной головки 30 и расположенного внутри внутреннего инструмента 50.

В принципе, инструментальная головка 30 и внутренний инструмент 50 выполнены аналогично, как и представленные с помощью фиг. 1 и 2 инструментальная головка 3 или внутренний инструмент 5, в частности, внутренний инструмент 50 приводится в действие непосредственно с помощью инструментальной головки 30, потому что внутри инструментальной головки 30 обеспечено геометрическое замыкание с внутренним инструментом 50.

На наружной стороне инструментальной головки 30, передняя сторона которой скруглена, находится ножевая пластина 121, которая удерживается надлежащими прихватами 119.

В данном случае внутренний инструмент 50 выполнен в виде ступенчатого инструмента и имеет на передней стенке, например, развертку 51, и в примыкающей к развертке зоне, которая имеет больший наружный диаметр, оснащен удерживаемой надлежащим прихватом 56 ножевую пластинку 53. Следующий участок внутреннего инструмента 50 имеет вновь больший наружный диаметр и в свою очередь оснащен ножевой пластиной 55, которая удерживается прихватом 57.

Вариант выполнения как наружного инструмента 30, так и внутреннего инструмента 50 здесь пояснен только в качестве примера, вариант выполнения может выбираться как угодно. При большем наружном диаметре внутреннего инструмента 50 требуется соответственно большее отверстие внутри инструментальной головки 30 и соответствующая подгонка втулки 13. Можно также выбирать постоянный размер внутреннего отверстия в инструментальной головке для различных внутренних инструментов и использовать для этого лишь различные втулки с различными внутренними диаметрами, которые подогнаны к соответствующему внутреннему инструменту. Во всех случаях важно, чтобы привод внутреннего инструмента, на основании геометрического замыкания, осуществлялся непосредственно за счет вращательного движения инструментальной головки.

Инструментальная головка 30 имеет, например, на левом конце полый хвостовик 23, за которым непосредственно следует опорное кольцо 26.

Ниже более детально описывается функционирование действующего в качестве системы передачи инструмента 1, 10.

При обработке отверстий, в частности, при внутренней обработке глубоких отверстий небольшого диаметра 8, 6, 5 мм, как это имеет место, например, при обработке направляющих втулок клапанов, возникает проблема, заключающаяся в том, что необходимо использовать очень длинный консольный инструмент для внутренней обработки, который при первом введении в обрабатываемое отверстие легко отклоняется из заданного от заданного положения, так что не могут быть выдержаны желаемые размеры отверстия и качество. Чтобы избежать этого недостатка, часто подобного рода отверстия обрабатываются с помощью так называемых вспомогательных механизмов, причем внутренней обработке подвергается только первый участок отверстия. Затем в это предварительно обработанное отверстие в ходе последующей технологической операции может вводиться используемый в заключении инструмент для внутренней обработки, не приводя к нежелательным отклонениям. Следовательно, необходимо использование двух различных инструментов.

В описанном здесь инструменте инструментальная головка 3, 30 нагружается с помощью зажимного устройства 31 приводным усилием и приводится во вращение. Внутренний инструмент 5, 50 находится в полностью убранном положении. В этом положении инструмент 1, 10 подводится к обрабатываемому отверстию. Возможно, что в варианте выполнения инструментальной головки 30, который представлен на фиг. 3, осуществляется первая обработка поверхности изделия. Затем инструментальная головка, если желательно, несколько отводится назад и внутренний инструмент 5, 50 перемещается в осевом направлении с помощью приводного устройства 31 выдвигается в направлении обрабатываемых изделий. При этом самая передняя вершина внутреннего инструмента 5, 50 входит в контакт с обрабатываемым отверстием. Так как, однако, внутренний инструмент имеет лишь небольшую выступающую длину, осуществляется надежное направление с помощью втулки 13, так что начальная зона обрабатываемого отверстия имеет исключительную точность размера и желаемое качество поверхности. Теперь с помощью приводного устройства 33 внутренний инструмент 5, 50 выдвигается на желаемую длину. При этом внутренний инструмент может удерживаться в любом положении. С помощью специального выполнения геометрического замыкания между инструментальной головкой 3, 30 и внутренним инструментом 5, 50 обеспечивается передача приводных усилий от инструментальной головки 3, 30 на внутренний инструмент 5, 50.

Сразу видно, что во время обработки изделия благодаря подаче охлаждающей жидкости и промывочного состава осуществляется охлаждение как инструмента 1, 10, так и обрабатываемого изделия и отводится скапливающаяся стружка.

С помощью специальной конструкции приводного устройства 33 и системы подачи 43 охлаждающей жидкости последняя может подаваться во всех положениях внутреннего инструмента 5, 50. Несмотря на все инструмент 1, 10 отличается очень компактной конструкцией.

Существенным является то, что при обработке изделия в соответствии с описанным здесь способом достигается особенно высокое качество обработки, так что инструмент 1, 10 может использоваться, в частности, для прецизионной обработки отверстий.

В автоматической станочной линии или на автоматической рабочей позиции является возможной автоматическая замена инструмента.

Можно также комбинировать любые инструментальные головки 3, 30 с любыми внутренними инструментами 5, 50, причем благодаря соответствующему выбору втулок возможно использование различных наружных диаметров внутреннего инструмента. Во всех случаях особое предпочтение отдается выбору однотипно выполненных приводных элементов 15, так что в этом отношении не требуется подгонка инструментальной головки 3, 30.

Так как внутренний инструмент 5, 50 приводится в действие непосредственно инструментальной головкой 3, 30, инструмент выполняется особенно коротким. В частности, не требуется никакой специальной подготовки предназначенного для базирования инструмента 1, 10 зажимного устройства 31.

Реализация приводного устройства 33 легко возможна также в комбинации с поворотным вводом 41 для подачи промывочного средства и охлаждающей жидкости. Необходимо лишь введение перемещаемой в осевом направлении штанги, которая, начиная по меньшей мере от поворотного ввода 41, является полой, чтобы пропускать охлаждающую жидкость к инструменту. Тогда перемещение штанги сразу может осуществляться с помощью традиционного гидравлического цилиндра 35. Для закрепления инструмента 1, 10 могут использоваться, впрочем, традиционные зажимные устройства 31, которые выполнены значительно проще, чем использованные в известных системах подачи специальные шпиндели. В частности, зажимное устройство является частью известного инструментального шпинделя, который может быть легко переоснащен для реализации приводного устройства 33.

Особое предпочтение отдается варианту выполнения приводного устройства 33, которое приводится во вращение вместе с инструментальным шпинделем или зажимным устройством 31, так что в зоне соединительного устройства или соединительного элемента 27 трение и тем самым износ не возникают. Вращательное движение приводного устройства 33 может вызываться также благодаря тому, что внутренний инструмент 5, 50 в зоне вставного наконечника 17 надлежащим образом входит в геометрическое замыкание с соединительным элементом 27 и вращает его. Разумеется предпочтение отдается разгрузке зоны соединения, в которой, как сказано, приводное устройство 33 нагружается приводным усилием в другом месте и приводится во вращение.

Наконец, необходимо еще раз подчеркнуть, что благодаря осуществляемому непосредственно внутри инструмента 1, 10 приводу внутреннего инструмента 5, 50 можно отказаться от отдельного привода внутреннего инструмента, так что зажимное устройство 31 может быть частью традиционного инструментального шпинделя и, в частности, может осуществляться автоматическая замена инструмента 1, 10, как это имеет место при использовании обычных инструментов, которые не использовались в рамках систем передачи. Тем самым инструмент 1, 10 может универсально использоваться для автоматических станочных линий и обрабатывающих центров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОНОЖЕВАЯ РАЗВЕРТКА | 1993 |

|

RU2087275C1 |

| РАЗВЕРТКА | 1995 |

|

RU2121910C1 |

| РАЗВЕРТКА | 1995 |

|

RU2139171C1 |

| Токарный инструмент | 1987 |

|

SU1727522A3 |

| ИНСТРУМЕНТ ДЛЯ ТОНКОЙ ОБРАБОТКИ РЕЗАНИЕМ | 1997 |

|

RU2154557C2 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ДЕТАЛЕЙ | 2008 |

|

RU2470740C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ЗАГОТОВОК РЕЗАНИЕМ | 2001 |

|

RU2224623C2 |

| ИНСТРУМЕНТ ДЛЯ РАССВЕРЛИВАНИЯ ОТВЕРСТИЙ | 1991 |

|

RU2043882C1 |

| Однорезцовая развертка | 1983 |

|

SU1222189A3 |

| РАЗВЕРТКА | 1996 |

|

RU2149083C1 |

Изобретение относится к машиностроению. Технический результат: упрощение конструкции, универсальность использования. Инструмент содержит два расположенных друг в друге отдельных инструмента в виде инструментальной головки и внутреннего инструмента, размещенного в инструментальной головке с возможностью перемещения. Отдельные инструменты снабжены муфтами, обеспечивающими автоматическую замену всего инструмента. 13 з.п. ф-лы, 3 ил.

| EP 0323044 A2, 05.07.89 | |||

| Устройство к сверлильному станку длязЕНКОВКи ОТВЕРСТий C ОбРАТНОйСТОРОНы | 1978 |

|

SU795750A1 |

| Устройство для комбинированной обработки отверстий | 1980 |

|

SU917951A1 |

| Комбинированный инструмент для нарезания резьбы | 1985 |

|

SU1281349A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2009782C1 |

| US 4221512 A, 24.04.73 | |||

| JP 01115509 A, 08.05.89 | |||

| Устройство для получения групповых признаков речевых сигналов | 1973 |

|

SU467372A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1999-10-10—Публикация

1995-08-30—Подача