Изобретение относится к изготовлению бетонных и железобетонных изделий из бетона сухого формования в суровых климатических условиях, особенно крупноразмерных монолитных.

Известен способ пропитки твердеющего пористого материала, включающий установку в форму пустообразователей, укладку в форму сухой бетонной смеси, уплотнение ее с последующим водонасыщением (патент США N 3683760, МКИ B 28 B 1/00).

Недостатком данного способа является малая интенсивность твердения бетона, большая продолжительность водонасыщения сухой бетонной смеси.

Наиболее близким к предлагаемому является способ изготовления крупноразмерных бетонных и железобетонных изделий, включающий укладку в опалубку сухой бетонной смеси, уплотнение ее, установку инъекторов, вакуумирование смеси и водонасыщение ее сначала по периметру изделия, а затем в центре (авт. св. N 1473956, /СССР/ МКИ B 28 B 11/00).

Недостатком данного способа является продолжительное водонасыщение сухой бетонной смеси, низкий темп твердения бетона.

Цель изобретения - получение критической прочности бетона в ранние сроки, ускорение водонасыщения сухой бетонной смеси.

Поставленная цель достигается тем, что в способе изготовления крупноразмерных бетонных и железобетонных изделий, включающем приготовление сухой бетонной смеси, ее укладку и уплотнение, установку инъекторов, вакуумирование и водонасыщение сухой бетонной смеси, сухую бетонную смесь приготавливают на заполнителях естественной влажности, водонасыщение и разогрев сухой бетонной смеси осуществляют подачей пара в инъекторы при одновременном откачивании воздуха из соседних инъекторов, производимых поочередно, водонасыщение поверхностных слоев изделия осуществляют обработкой их конденсатом из инъекторов.

Сухую бетонную смесь приготавливают на заполнителях естественной влажности, причем как на месте формования, так и на удалении от него с последующей транспортировкой смеси, в том числе и открытым способом при отрицательной температуре. Сухую бетонную смесь послойно укладывают в подготовленную для бетонирования опалубку. Возможна укладка и смерзшейся сухой бетонной смеси. Слои уплотняют любым известным способом: укаткой, трамбованием, вибрированием и др. Инъекторы устанавливают либо до укладки сухой бетонной смеси, либо одновременно с укладкой слоев смеси, либо по окончании формообразования изделия. Инъекторы располагают так, чтобы обеспечить водонасыщение всего массива изделия.

Часть инъекторов подключают к источнику пара: парогенератору /при автономном бетонировании изделия/, паропроводу от котельной /при стационарном бетонировании/ и др. , причем подключение осуществляют через один инъектор. Другую часть инъекторов /также через один инъектор/ подключают к вакуумнасосу любого типа с достаточной производительностью. Затем начинают процесс разогрева сухой бетонной смеси и ее водонасыщения. Пар в инъекторы подают под давлением до 1 МПа в зависимости от расстояния между инъекторами, массивности изделия и др. С увеличением давления скорость водонасыщения смеси возрастает, но возможно выпучивание поверхностных слоев. Для глубинных слоев изделия и при поверхностном пригрузе возможно применение пара и под большим давлением. Процесс вакуумирования сухой бетонной смеси осуществляют при давлении 0,01-0,02 МПа - более низкое давление технически сложно осуществимо, но, при наличии соответствующего вакуумного оборудования, желательно. Периодически изменяют порядок подачи пара и вакуумирования: та часть инъекторов, через которые подавали пар, подключают к вакуум-насосу, а те инъекторы, через которые сухая бетонная смесь ранее вакуумировалась, подключают к источнику пара. Периодичность переключений определяется давлением пара и вакуума, расстоянием между инъекторами, массивности изделия и др.

Пар, попадающий в сухую бетонную смесь через инъекторы, при контакте с сухими холодными компонентами смеси, конденсируется. Разогрев компонентов смеси осуществляется за счет тепла фазового перехода, выделяющегося при конденсации пара, а также тепла, имеющегося в конденсате. Кроме того, частично используется тепло пара, который попадает через инъекторы в смесь, однако не успевает конденсироваться и уходит в атмосферу. Одновременно с разогревом протекает и другой процесс - водонасыщение сухих компонентов бетонной смеси. В зависимости от соотношения влияющих факторов в разогреваемом массиве изделия возможна пленочная либо капельная конденсация пара. В случае пленочной конденсации теплоотдача от конденсата к твердым компонентам смеси в 8-10 раз меньше, чем при капельной, ввиду большого термического сопротивления самой пленки конденсата. При подаче пара через одни и те же инъекторы вначале наступает стадия капельной конденсации, которая быстро трансформируется в пленочную. Далее конденсатом заполняется и межзерновое пространство вблизи инъекторов. Под давлением пара этот слой горячей жидкости последовательно продвигается в глубину массива изделия. Процесс разогрева и обводнения компонентов сухой бетонной смеси затруднен. В отличие от данной модели в предлагаемом способе подача пара и вакуумирование сухой бетонной смеси через соседние инъекторы периодически чередуются. При этом процесс утрачивает свою стационарность, начинается массовый разрыв пленки конденсата. Пар прорывается через слой конденсата в глубину еще не обводненного массива сухой бетонной смеси. Процесс разогрева и обводнения компонентов смеси резко интенсифицируется.

Вакуумирование сухой бетонной смеси, осуществляемое параллельно с подачей пара, выполняет ряд важных функций. Во-первых, вакуумируемое пространство сухой бетонной смеси освобождается от воздуха, находящегося между зернами вяжущего и заполнителей. Скорость водонасыщения смеси возрастает как по причине устранения тормозящего перемещения фронта конденсата воздуха, так и повышения градиента давления пара. Во-вторых, при подаче пара в пространство, не освобожденное от воздуха, последний перемешивается с паром и резко снижается интенсивность теплообмена, то есть возрастает длительность разогрева компонентов смеси. В-третьих, при укладке сухой бетонной смеси при отрицательных температурах, особенно при отрицательных температурах, особенно при длительной транспортировке, в массиве изделия находятся промерзшие куски смеси. При обработке смеси паром без вакуумирования пар конденсируется по границам кусков в виде пленки. Внутри кусков зажимается воздух, препятствующий перемещению фронта конденсата. Процесс разогрева и водонасыщения компонентов сухой бетонной смеси внутри таких кусков крайне затруднен. При параллельном вакуумировании удаляется воздух из серединных зон кустов, образуются трещины и раскрываются поры на границах кусков. Пар конденсируется не только на границах кусков, но и в их глубине. Ускоряется процесс разогрева и водонасыщения компонентов смеси, резко увеличивается однородность изделия. В-четвертых, при вакуумировании удаляется не только воздух, находящийся в межзерновом пространство, но и частично воздух, адсорбированный на поверхности вяжущего и заполнителей. Свободные вакансии заполняются молекулами воды, причем горячей. Активируются процессы гидролиза и гидратации вяжущего, интенсифицируется набор прочности бетона изделия.

При вакуумировании не только откачивается воздух из глубинных слоев изделия, но имеет место и подсос воздуха из атмосферы через открытую поверхность изделия. Затруднен также и разогрев верхних слоев сухой бетонной смеси, контактирующих с холодным наружным воздухом. Для исключения этого одновременно с подачей пара в инъекторы осуществляют обработку поверхности изделия паром, а после образования конденсата в инъекторах - и конденсатом. Поверхностные слои быстро разогреваются, насыщаются водой и образуют воздухонепроницаемый слой, повышающий эффективность вакуумирования середины изделия.

Для приготовления сухой бетонной смеси используют заполнители естественной влажности, то есть могут быть использованы как абсолютно сухие заполнители, так и содержащие воду. Плотность укладки сухой бетонной смеси, приготовленной на заполнителях с некоторой влажностью, ниже, чем смеси с абсолютно сухими компонентами. Однако сравнительно более разреженная упаковка твердых компонентов увеличивает паропроницаемость смеси, ускоряя процесс разогрева и водонасыщения вяжущего и заполнителей.

По окончании разогрева и водонасыщения сухой бетонной смеси прекращают подачу пара и отключают вакуум-насос. Инъекторы извлекают из отформированного изделия либо оставляют, используя в качестве арматуры. Открытые поверхности изделия гидро- и теплоизолируют до набора заданной прочности бетона.

Пример. Изготавливают бетонную конструкцию размером 3х2х0,5 м из бетона состава 1:2,5:3 /цемент, песок, щебень/. Цемент марки 400. Песок речной влажностью 2,7%, щебень гранитный крупностью до 40 мм, влажностью 1,3%. Опалубку выполняют из досок с последующей обмазкой внутренней поверхности солидолом. Сухую бетонную смесь перемешивают в бетоносмесителе, затем в течение 4 ч выдерживают на воздухе. Температура воздуха в течение суток составляет -8. ..-11oC. Смесь содержит на момент формования смерзшиеся куски. Сухую бетонную смесь слоями толщиной 10-15 см помещают в опалубку и уплотняют трамбованием. Инъекторы /стальные перфорированные трубы диаметром 50 мм/ забивают на всю глубину формуемого изделия. Общее число инъекторов составляет 15 шт. - 3 ряда по 5 шт. Вначале инъекторы через один подключают к парогенератору и вакуум-насосу. Пар подают при избыточном давлении 0,4 МПа, а вакуумируют при развиваемом насосом давлении 0,012 МПа. Через выносной от парогенератора патрубок паром обрабатывают поверхность изделия. Через каждый 7-15 мин подачу пара и вакуумирование в соседних инъекторах чередуют. После появления в инъекторах конденсата его выливают на поверхность изделия. Общее время водонасыщения и разогрева сухой бетонной смеси составляет 75 мин, после чего подачу пара и вакуумирование прекращают, открытую поверхность отформованного изделия гидроизолируют рубероидом и теплоизолируют матами из минеральной ваты.

Изделие по известному способу /авт. св. N 1473956 /СССР/ - прототип/ изготавливают в следующей последовательности.

Подготовительные операции, включая приготовление сухой бетонной смеси, ее укладку и уплотнение, установку инъекторов, аналогичны предлагаемому способу, но используют предварительно высушенные заполнители. После установки инъекторов открытую поверхность изделия укрывают брезентом и промазывают солидолом. Водонасыщение сухой бетонной смеси осуществляют деаэрированной водой температурой 70 - 80oC при давлении 0,4 МПа. Центральные инъекторы заглушают, а в расположенные по периметру изделия через один подают воду, а из соседних при давлении 0,012 МПа откачивают воздух. Через 2 ч водонасыщения центральные инъекторы подключают на 15 мин к вакуум-насосу, а через все периферийные инъекторы подают воду. Затем центральные инъекторы также подключают к водяному насосу. Общий цикл водонасыщения составляет 4 ч. Далее подачу воды прекращают, поверхность изделия теплоизолируют матами из минваты.

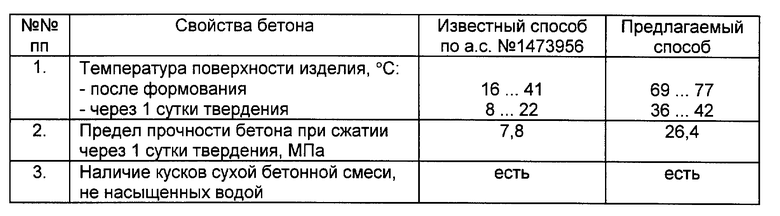

Температуру поверхностных слоев изделия измеряют сразу после разогрева и водонасыщения сухой бетонной смеси и через 1 сутки твердения бетона. Через 1 сутки твердения из различных частей изделия выбуривали керны, на которых определяли среднюю прочность бетона при сжатии. Затем изделие разрушали и визуально оценивали качество водонасыщения смеси и однородность бетона изделия.

Свойства бетона приведены в таблице.

При изготовлении изделий по предлагаемому способу бетон изделия однороден, отсутствуют куски сухой бетонной смеси, не пропитанные водой, скорость водонасыщения высока /время водонасыщения изделия по предлагаемому способу составляет 75 мин, а по прототипу - 4 ч/, интенсивен процесс твердения бетона изделий /через 1 сутки твердения предел прочности бетона при сжатии для изделий, формуемых по предлагаемому способу, составляет 26,4 МПа, а по прототипу - 7,8 МПа при рекомендуемом значении критической прочности 8-12 МПа/, критическая прочность бетона набирается в ранние сроки.

По предлагаемому способу можно использовать заполнители естественной влажности без их предварительной сушки, транспортировать приготовленную сухую бетонную смесь без опасения ее промерзания, автономно в суровых климатических условиях изготавливать крупноразмерные бетонные и железобетонные изделия, сооружения и их элементы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонных и железобетонных изделий | 1987 |

|

SU1613335A1 |

| Способ изготовления крупноразмерных бетонных и железобетонных изделий | 1986 |

|

SU1473956A1 |

| Способ изготовления бетонных и железобетонных изделий | 1985 |

|

SU1419897A1 |

| Способ изготовления бетонных и железобетонных изделий | 1986 |

|

SU1491719A1 |

| Способ изготовления крупноразмерных бетонных изделий | 1978 |

|

SU992186A1 |

| Способ изготовления бетонных и железобетонных изделий | 1985 |

|

SU1252173A1 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОБРАБОТКИ БЕТОННОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2008216C1 |

| Способ изготовления железобетонных изделий | 1987 |

|

SU1477556A1 |

| Способ изготовления бетонных ижЕлЕзОбЕТОННыХ издЕлий | 1978 |

|

SU846271A1 |

Изобретение относится к изготовлению в суровых климатических условиях крупноразмерных монолитных бетонных и железобетонных изделий из бетона сухого формования. Цель изобретения - получение критической прочности бетона в ранние сроки, ускорение водонасыщения сухой бетонной смеси. Сухую бетонную смесь приготавливают на заполнителях естественной влажности. Затем ее послойно укладывают и уплотняют в обработанную консистентной смазкой опалубку. Устанавливают инъекторы. Инъекторы через один подключают к источнику пара для разогрева и водонасыщения сухой бетонной смеси и вакуум-насосу для удаления воздуха из массива. Периодически подачу пара и отсос воздуха через соседние инъекторы изменяют. Открытую поверхность изделия обрабатывают паром и конденсатом пара из инъекторов. По окончании водонасыщения смеси инъекторы извлекают из массива, открытые поверхности изделия гидро- и теплоизолируют до набора заданной прочности бетона. 1 табл.

Способ изготовления крупноразмерных бетонных и железобетонных изделий в суровых климатических условиях, включающий установку опалубки, обработку внутренней поверхности опалубки консистентной смазкой, послойную укладку и уплотнение сухой бетонной смеси в опалубку, установку инъекторов, вакуумирование и водонасыщение сухой бетонной смеси паром, отличающийся тем, что с целью получения критической прочности бетона в ранние сроки, устранения процесса водонасыщения, сухую бетонную смесь приготавливают на заполнителях естественной влажности, подачу пара в инъекторы и одновременное откачивание воздуха из соседних инъекторов осуществляют поочередно, а поверхностные слои изделия обрабатывают конденсатом из инъекторов.

| US 3683760 A, B 28 B 1/00, 1972 | |||

| Способ изготовления крупноразмерных бетонных и железобетонных изделий | 1986 |

|

SU1473956A1 |

Даты

1998-11-20—Публикация

1993-05-18—Подача