Данное изобретение относится к способу хлорирования для получения 1,1,1-трихлортрифторэтана.

1,1,1-Трихлортрифторэтан является ценным химическим полупродуктом, который в числе прочих используют при получении предшественников пиретроидных инсектицидов, таких как цихалотрин и тефлутрин. До сих пор его получали различными способами, включающими перегруппировку изомерного продукта 1,1,2-трихлортрифторэтана в присутствии галогенидов алюминия, а также газофазным фотохимически-индуцированным хлорированием неполностью галоидированных предшественников, таких как 1,1,1-трифторэтан. Однако применение данных способов считается неудовлетворительным вследствие низких степеней конверсии, трудностей в отделении продукта от исходного материала и/или образования нежелательных побочных продуктов.

Известен способ получения 1,1,1-трихлортрифторэтана хлорированием соответствующего хлорфторэтана хлором при температуре, превышающей 200oC в присутствии катализатора (патент США N 5.120.883).

В настоящее время обнаружено, что путем тщательного подбора условий можно получить 1,1,1-трихлортрифторэтан путем хлорирования 1,1-дихлор-2,2,2-трифторэтана, и данный способ способен обеспечить высокую степень конверсии с высокой специфичностью и простое выделение требуемого продукта. Кроме того, имеется возможность адаптировать способ для того, чтобы работать не только на основе периодической загрузки, но и в полунепрерывном или непрерывном режиме, подходящем для крупномасштабного производства 1,1,1-трихлортрифторэтана.

Соответственно настоящее изобретение предоставляет способ получения 1,1,1-трихлортрифторэтана, согласно которому 1,1-дихлор-2,2,2-трифторэтан подвергают хлорированию путем приведения 1,1-дихлор-2,2,2-трифторэтана в контакт с хлором в реакционном сосуде, характеризующийся тем, что способ осуществляют в жидкой фазе в присутствии химического свободнорадикального инициатора под давлением от 1 до 20 бар и при температуре в диапазоне от 50 до 120oC, и продукт выделяют из реакционной смеси путем фракционной перегонки.

В случае непрерывной или полунепрерывной работы реагенты непрерывно вводятся в реакционный сосуд со скоростью, согласующейся с постоянным образованием 1,1,1-трихлортрифторэтана, и при предпочтительном мольном отношении хлора к 1,1-дихлор-2,2,2-трифторэтану в диапазоне от 1.0 до 2.5. Неизменно мольное отношение хлора к общему числу атомов водорода, способных вступать в реакцию хлорирования, также предпочтительно лежит в диапазоне от 0.5 до 1.0.

Способ осуществляют в замкнутой системе с приспособлениями для ввода реагентов и удаления продукта. Можно вводить все компоненты в одном месте, в типичных случаях в нижней точке реактора, так, чтобы хлор поднимался через жидкость. В альтернативном варианте хлор можно вводить в нижней точке, в то время как другие компоненты вводят в верхней точке, так, что создается противоток, способствующий более эффективному перемешиванию. Внутри самого реакционного сосуда можно контролировать условия процесса путем регулирования скорости добавления реагентов, температуры реакции и давления, при котором осуществляют реакцию. В частности, на скорости потенциально конкурирующих реакций можно влиять выбором температуры и давления. Давление частично зависит от относительного давления пара всех компонентов в газовой фазе, находящейся в равновесии с жидкой фазой, в которой проходит реакция, и может увеличиваться путем введения сжатого инертного газа, например азота. Для оптимальной конверсии давление предпочтительно поддерживают в диапазоне от 5 до 15 бар и более предпочтительно в диапазоне от 7 до 13 бар.

Температура, при которой проводят процесс, также является важным определяющим фактором оптимальной конверсии и предпочтительно лежит в диапазоне от 80 до 110oC.

Способ осуществляют в присутствии химического свободнорадикального инициатора, который предназначается для того, чтобы катализировать образование радикалов хлора с целью промотирования реакции хлорирования. Подходящие свободно-радикальные инициаторы включают, например, ароилпероксиды, такие как перекись дибензоила, а также азосоединения, такие как азобисизобутиронитрил, который является особенно предпочтительным. Предпочтительно, чтобы во время процесса инициатор присутствовал в постоянном количестве и, следовательно, там, где используется непрерывный процесс, инициатор можно непрерывно подавать с постоянной скоростью, пропорциональной непрерывному добавлению реагентов. Также предпочтительно, чтобы инициатор присутствовал в растворенной форме, чтобы максимально увеличить его действие и избежать затруднений, возникающих из-за присутствия твердой фазы в реакционном сосуде. Это лучше всего достигается путем растворения инициатора в подходящем растворителе, который либо является нереакционноспособным, либо сам по себе расходуется в процессе с образованием требуемого продукта. Особенно подходящими являются некоторые непергалоидированные предшественники 1,1,1-трихлортрифторэтана, включая 1-хлор-2,2,2-трифторэтан и сам 1,1-дихлор-2,2,2-трифторэтан.

Особенно предпочтительное сочетание условий проведения реакции непрерывным образом включает осуществление процесса при давлении в диапазоне от 7 до 13 бар и при температуре в диапазоне от 80 до 120oC в присутствии азобисизобутиронитрила при непрерывной подаче реагентов при мольном отношении хлора к 1,1-дихлор-2,2,2-трифторэтана в диапазоне от 1.2 до 1.4.

Азобисизобутиронитрил предпочтительно присутствует в концентрации в диапазоне 1000-5000 част. на млн.

Продукт, который присутствует как существенный компонент реакционной смеси, отделяют от других компонентов с помощью способа фракционной перегонки. Другими компонентами реакционной смеси являются непрореагировавший хлор и непрореагировавший 1,1-дихлор-2,2,2-трифторэтан. После отделения эти иные компоненты могут рециркулироваться в реакционный сосуд для того, чтобы максимально увеличить конверсию в требуемый продукт. Фракционная перегонка обеспечивает простой способ разделения компонентов реакционной смеси вследствие разности в точках кипения, которые составляют 26oC для 1,1-дихлор-2,2,2-трифторэтана и 46oC для 1,1,1-трихлортрифторэтана.

В типичных случаях процесс проводят путем пропускания предварительно смешанного потока реагентов в реактор, который может быть, например, барботажным колоночным реактором хлорирования, в который также вводится раствор инициатора, причем скорости добавления регулируют так, чтобы позволить содержимому реактора достичь стабильного состава, в котором преобладает продукт, и непрерывно удалять содержимое в виде потока продукта со скоростью, согласующейся со скоростью добавления реагентов. После этого поток продукта пропускают в перегонный аппарат и фракционируют для получения 1,1,1-трихлортрифторэтана, не содержащего остальных компонентов потока, которые рециркулируют назад в поток реагентов.

В способе, в котором поток реагентов включает рециркулированные компоненты, стационарный состав (за исключением хлора) может содержать приблизительно от 40% до 85% по весу требуемого 1,1,1-трихлортрифторэтана и менее примерно 60% по весу 1,1-дихлор-2,2,2-трифторэтана. Преимуществом способа является то, что нежелательные димерные или полимерные побочные продукты почти или совсем на образуются и, следовательно, имеет место очень высокий выход требуемого продукта, когда учитывается рециркулирование.

Способ по изобретению иллюстрируется следующими примерами, в которых процесс проводили в барботажном колоночном реакторе хлорирования емкостью 950 мл, центральная часть которого снабжена нагревателем с рубашкой, а верхняя часть выше уровня жидкости при заполнении окружена охладительной рубашкой, охлаждаемой циркулирующим бутанолом при -25oC. Колонна соединена с источником азота под давлением. В примерах 1 и 2 компоненты подавались в нижнюю часть колонны с предварительно установленными скоростями и соотношениями, и реакции давали возможность протекать до тех пор, пока не достигалось стабильное состояние, о чем судили на основе отбора проб реакционной смеси до достижения неизменного состава (по данным определения с помощью газовой хроматографии).

В примерах реагенты и продукты обозначены следующим образом:

хлор - Cl2;

1,1-дихлор-2,2,2-трифторэтан - ДХТФЭ;

1,1,1-трихлортрифторэтан - ТХТФЭ;

азобисизобутиронитрил - АИБН.

Пример 1

Реактор заполнялся до уровня жидкости ДХТФЭ, и с помощью азота в нем доводили давление до 120 фунт. на кв. дюйм (~ 8.437 кг/см2). Содержимое нагревалоось до 100oC и реагенты подавались непрерывно со следующими скоростями:

ДХТФЭ - 2.18 г/мин

АИБН - 4.36 мг/мин (добавлялся в виде 0,2% раствора в ТХТФЭ)

Cl2 - 800 ст. см3/мин

Во время добавления температуру поддерживали в диапазоне от 90 до 130oC, и давление было в диапазоне от 120 до 127 фунт./кв.дюйм (~ 8.437-8.929 кг/см2). Через примерно 165 минут был достигнут следующий состав (за исключением хлора):

ТХТФЭ - 43,91%

ДХТФЭ - 56.01%

Пример 2

Процесс проводили так же, как в примере 1, за исключением того, что реактор заполнили смесью ДХТФЭ и ТХТФЭ 1:1 по весу и скорости были следующими:

ДХТФЭ - 1.05 г/мин

ТХТФЭ - 1.05 г/мин

АИБН - 8.37 мг/мин

Cl2 - 400 ст.см3/мин

Через примерно 220 минут был получен следующий состав (за исключением хлора):

ТХТФЭ - 78.98%

ДХТФЭ - 20.26%

Примеры 3-7

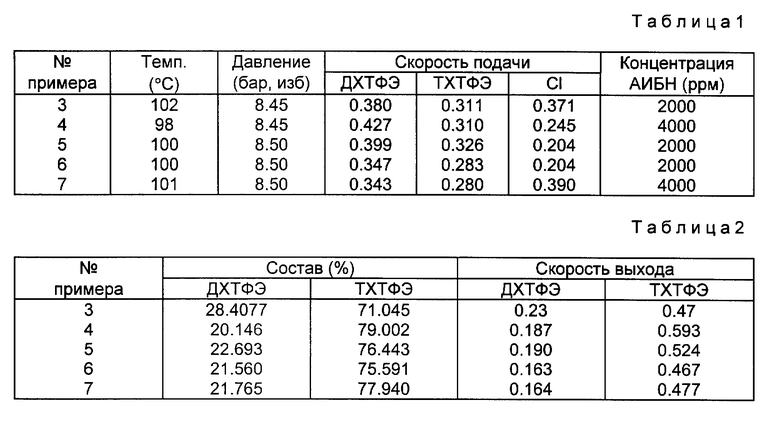

В этих примерах осуществляли работу колонны в противоточном режиме путем подачи хлора в нижнюю часть колонны, а остальные компоненты подавались сверху. Условия по температуре и давлению, а также скорости подачи компонентов приведены ниже в таблице 1, состав полученной смеси и скорости выхода ДХТФЭ и ТХТФЭ приведены в таблице 2. Скорости подачи и скорости выхода выражены в грамм-молях в час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ТРИХЛОРТРИФТОРЭТАНА | 1993 |

|

RU2118308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2117657C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ЦИКЛОПРОПАНА ИЗ 3-МЕТИЛБУТ-2-ЕН-1-АЛЯ | 1994 |

|

RU2120936C1 |

| ПОЛУЧЕНИЕ ГАЛОГЕНИРОВАННЫХ СПИРТОВ | 1994 |

|

RU2129538C1 |

| ГАЛОГЕНИРОВАННЫЙ СЛОЖНЫЙ ЭФИР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛКИЛОВОГО ЭФИРА 3-(2-ХЛОР-3,3,3-ТРИФТОРПРОП-1-ЕН-1-ИЛ)-2,2-ДИМЕТИЛЦИКЛОПРОПАНКАРБОНОВОЙ КИСЛОТЫ | 1995 |

|

RU2144528C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ 1,1-ДИХЛОРТЕТРАФТОРЭТАНА | 1990 |

|

RU2010789C1 |

| 4-ЗАМЕЩЕННЫЕ ПРОИЗВОДНЫЕ ПИПЕРИДИНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2153498C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1-ДИФТОРХЛОРЭТАНОВ | 2012 |

|

RU2526249C2 |

| ПРОИЗВОДНЫЕ ПРОЛИНА, ПРИГОДНЫЕ В КАЧЕСТВЕ ИНГИБИТОРОВ ЭЛАСТАЗЫ ЛЕЙКОЦИТОВ ЧЕЛОВЕКА | 1996 |

|

RU2159249C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ТРИФТОРДИХЛОРЭТАНА И 1,1,1,2-ТЕТРАФТОРХЛОРЭТАНА | 1988 |

|

RU2007380C1 |

Предлагается способ получения 1,1,1-трихлортрифторэтана, являющийся ценным полупродуктом в производстве инсектицидов, по которому 1,1-дихлор-2,2,2-трифторэтан подвергают хлорированию путем приведения 1,1-дихлор-2,2,2-трифторэтана в контакт с хлором в реакционном сосуде; способ осуществляют в жидкой фазе в присутствии химического свободнорадикального инициатора под давлением от 1 до 20 бар и при температуре в 50 - 120oС, и продукт отделяют от реакционной смеси путем фракционной перегонки. Способ характеризуется высокой конверсией реагентов, исключается образование нежелательных побочных продуктов. 13 з.п.ф-лы, 2 табл.

| US, патент, 5120883, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-11-20—Публикация

1994-07-25—Подача