Изобретение относится к полифункциональным добавкам для сырой нефти, конкретно к оксалкилированным аминам жирного ряда и их производным, используемым в качестве добавки для сырой нефти, а именно деэмульгатора, ингибитора коррозии и/или присадки для понижения температуры застывания.

Добытая сырья нефть содержит в большинстве случаев вредные сопутствующие вещества, как, например, воду, неорганические соли, а также парафины и асфальтены, которые перед транспортировкой или закладкой на хранение обычно удаляются. Водомасляные эмульсии часто вызывают коррозию и развитие микробиологической среды в смоченных водой деталях трубопроводов и нефтехранилищ. Благодаря использованию деэмульгаторов водомасляные эмульсии расслаиваются и тем самым понижается содержание воды и солей в сырой нефти. Если сырая нефть содержит большие количества парафинов и асфальтенов, то они имеют высокую температуру затвердевания, что отчасти в работающих скважинах и особенно в трубопроводах приводит к образованию отложений, и добыча и перекачка сырой нефти может прекратиться.

Чтобы избежать этих недостатков, до сих пор с целью деэмульгирования, ингибирования коррозии, дезинфекции и ингибирования парафиновых и асфальтеновых отложений было принято добавлять в сырую нефть специальные присадки.

В заявке США N 2557081 описывают в качестве деэмульгаторов оксалкилированные алкилфенолфоpмальдегидные смолы.

Из заявок США N 2674619 и 2677700 известно использование в качестве деэмульгаторов блок-сополимеров окиси полиалкилена.

В заявке США N 3974220 описывают применение в качестве деэмульгаторов с ингибирующим коррозию действием солей алкилдиамина и соединений алкиламмония.

Из EP-A-186009 известно использование в качестве присадок для понижения температуры застывания оксэтилированных аминов, а также их комбинаций с сополимерами этилена.

Несмотря на наличие известных присадок, как и прежде, желательно иметь соединения, которые могут использоваться в качестве ингибиторов коррозии, деэмульгаторов и присадок для понижения температуры застывания.

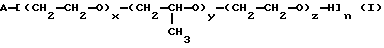

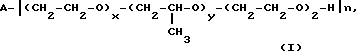

Объектом изобретения являются оксалкилированные амины жирного ряда и производных аминов жирного ряда общей формулы I

где

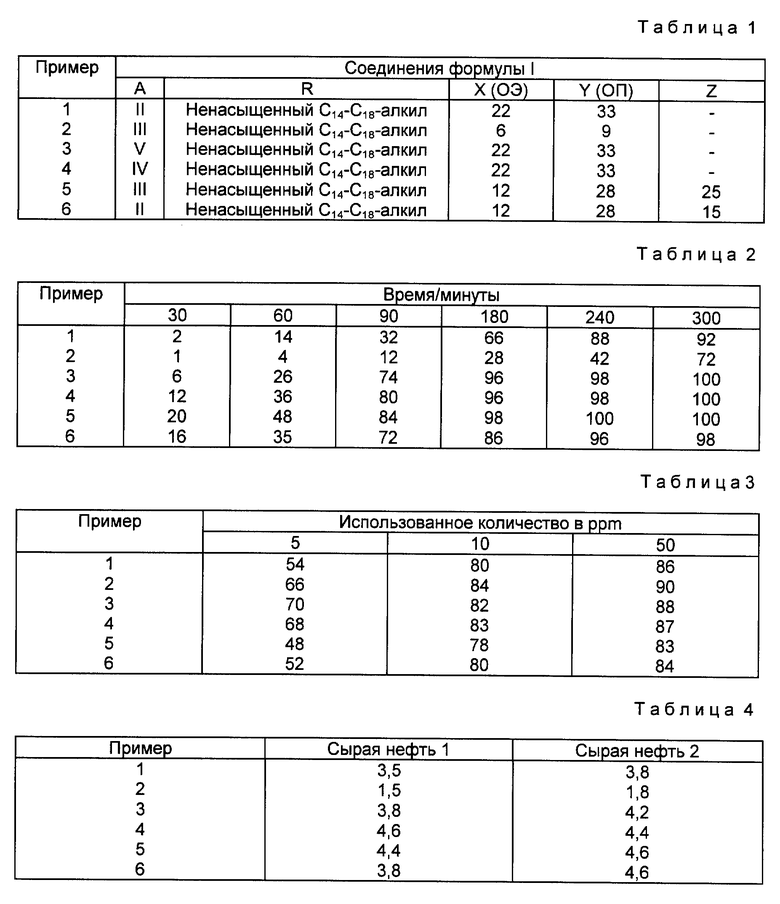

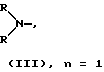

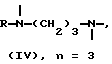

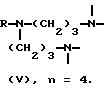

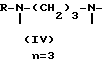

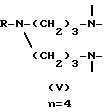

A - остаток формул II - V

R - C6-C22-алкил или C6-C22-алкилен;

x - целое число от 5 до 40;

y - целое число от 5 до 70;

z - от 0 до 70 мас.% окиси этилена от массы соединения формулы I со звеньями окиси этилена x и звеньями окиси пропилена y в качестве полифункциональной добавки для сырой нефти, а именно деэмульгатора, ингибитора коррозии и/или присадки для понижения температуры застывания.

Предпочтительно в формуле I R обозначает C8-C18-алкил или C8-C18-алкилен, x - целое число от 8 до 20, y - целое число от 10 до 30, z - от 0 до 40 мас.%.

Предпочтительно оксалкилированные амины жирного ряда и их производные общей формулы I применяют в количестве 2 - 2000 мг на 1 кг сырой нефти.

На свободных валентностях атомов азота остатков формул II - V находятся остатки общей формулы I без A.

Соединения формулы I получаются путем превращения аминов формул II - V с окисью этилена и окисью пропилена с добавлением оснований, как, например, гидроокисей щелочных металлов.

Превращение осуществляется в несколько ступеней при 100 - 150oC, предпочтительно 130 - 140oC. Количество использованного катализатора/основания составляет обычно 0,5 - 3,0 мас.%, отнесенных к исходному амину. Количество молей окиси этилена и окиси пропилена в расчете на 1 моль исходного амина соответствует указанным для x и y и указанным массовым процентам для z.

В предпочтительном варианте получения оксалкилированных аминов жирного ряда или производных аминов жирного ряда формулы I амин формул II, III, IV и/или V нагревают до температуры примерно 130 - 140oC и вначале превращают с 1 моль окиси этилена в расчете на эквивалент NH-функции, после чего добавляют гидроокись щелочного металла в виде порошка или в форме водного раствора. При добавлении водного, предпочтительно 40%-ного, раствора необходимо перед добавлением остатков окиси этилена удалить имеющуюся воду. Это осуществляется простым и осторожным способом, а именно путем создания вакуума. Далее полученный подщелоченный оксэтилат также превращают при 130oC с желательным количеством остатка окиси этилена. После окончания добавления окиси этилена реакционную смесь в течение нескольких часов выдерживают для проведения последующей реакции при температуре примерно 130 - 140oC. Окончание реакции определяют по постоянству величины давления около 1 бар. Оказалось, что вследствие экзотермической реакции имеется преимущество, заключающееся в том, что указанное количество остатка окиси этилена добавляется в несколько ступеней. Это может достигаться путем постепенного добавления в небольших количествах или путем непрерывного добавления. Температура реакции находится в диапазоне 130 - 140oC и давление составляет примерно 3 - 4 бар. В зависимости от количества окиси этилена добавление продолжается в течение нескольких часов, в среднем 6 - 8 ч. После окончания добавления, как было упомянуто, реакционная смесь выдерживается в течение нескольких часов, предпочтительно 2 ч, при 130 - 140oC. Окончание реакции определяют по постоянству величины давления около 1 бар.

Полученный готовый оксэтилат превращают на следующей ступени с окисью пропилена. Добавление окиси пропилена осуществляется при 100 - 150oC, предпочтительно 130 - 140oC, причем обычно окись пропилена добавляется в количестве, соответствующем превращению реакционной массы. Во время добавления давление в реакционном сосуде повышается примерно до 3 - 4 бар. После осуществленного добавления, которое, как правило, продолжается до 10 ч, реакционная смесь выдерживается при температуре примерно 130 - 140oC, пока не будет установлено окончание реакции по постоянству величины давления 1 бар.

Полученные таким образом этоксилированные и пропоксилированные соединения формулы I можно превращать на следующей ступени с помощью дополнительного добавления окиси этилена. При этом добавленное количество окиси этилена составляет 0 - 70 мас.%, отнесенных к соединениям формулы I с x единицами окиси этилена и y единицами окиси пропилена. Это дополнительное добавление окиси этилена после осуществленного уже пропоксилирования осуществляется по аналогии с превращением с окисью пропилена, причем от дополнительного подщелачивания можно отказаться.

Соединения формулы I находят применение в качестве присадок для сырой нефти, причем они действуют как деэмульгаторы, ингибиторы коррозии и присадки для понижения температуры застывания.

Пример получения.

Использованные ниже для характеристики понятия, как, например, щелочное число и цветность нефтепродукта, определяемая в сравнении с цветностью раствора йода, определяются следующим образом.

Определение щелочного числа.

Для определения щелочного числа, указанного в мг КОН/г, измельчают 0,1 - 0,5 г пробы в химическом стакане емкостью 150 мл, растворяют в 60 - 80 мл этанола и титрируют с помощью 0,1 N этанолового раствора гидроокиси калия. Определение конечной точки осуществляется потенциометрическим способом (приборы Метром Титропроцессор 682, Дозимат 665 с комбинированным стеклянным электродом для определения величины pH).

Цветность нефтепродукта, определяемая в сравнении с цветностью раствора йода.

Цветность нефтепродукта, определяемая в сравнении с цветностью раствора йода, обозначает концентрацию свободного йода в растворе йода в йодистом калии (в мг йода на 100 мл раствора йода в йодистом калии) и предназначена для характеристики цвета или светопроницаемости этого раствора и аналогичного типа жидкостей. Основанием для определения цветности нефтепродукта, определяемой в сравнении с цветностью раствора йода, является йодная шкала интенсивности окраски (трубочки сравнения). Литература ДИН 53403.

Пример 1.

Первая ступень.

В автоклав с мешалкой емкостью 1 л помещают 50 г (0,19 моль) жирного амина сала (амин формулы I) с R = C14 - (5%), C16 - (30%), C18 - (5%) -алкил, йодное число = 45, щелочное число 210 мг КОН/г, масса моля 267 и нагревают до 130oC. При этой температуре добавляют 16,7 г (0,38 моль) окиси этилена (ОЭ). При этом давление повышается до 4 бар. После завершения добавления в течение 2 ч при 130oC проводят дополнительную реакцию. Окончание реакции определяется по постоянству давлением 1 бар.

Вторая ступень.

Теперь содержимое автоклава смешивают с 3,2 г 40%-ного водного раствора гидроокиси калия и удаляют воду при 80oC в течение 2 ч в вакууме, получаемом с помощью водоструйного насоса. К подщелоченному оксэтилату жирного амина дозами добавляют окись этилена (ОЭ) (166,3 г, 3,78 моль), пока он полностью не будет использован в реакции. При этом давление в автоклаве повышается до 3 - 4 бар, температура реакции 130 - 140oC (продолжительность реакции 8 ч). После завершения добавления смесь еще в течение 2 ч подвергается дополнительной реакции при 130oC, после чего давление в 1 бар остается постоянным, что свидетельствует об окончании реакции.

Третья ступень.

Теперь без дальнейшего выделения к вышеупомянутому продукту дозами добавляют при 120oC окись пропилена (ОП) в таком количестве, чтобы она полностью прореагировала. При этом давление повышается максимум до 3 бар, температура максимум до 130oC. Примерно по истечении 10 ч добавление заканчивается, дополнительная реакция проводится в течение 2 ч при 130oC, после чего давление в 1 бар остается постоянным, что свидетельствует об окончании реакции.

Полученный таким образом продукт является светло-желтой пастообразной массой со щелочным числом 22,5 мг КОН/г и температурой помутнения 44,1oC (в соответствии с ДИН 53917).

Все температуры помутнения определялись с навеской 5 г (продукта) на 25 г 25%-ного водного раствора бутилдигликоля.

Пример 2. Продукт получается по аналогии с примером 1.

Количество использованных компонентов.

Первая ступень.

160,8 г (0,32 моль) жирного диамина сала (амин формулы III, причем R имеет указанные в примере 1 значения; йодное число 50, щелочное число 111,7 мг/КОН/г, масса моля 502,5 г/моль).

14,1 г (0,32 моль) окиси этилена (ОЭ).

Вторая ступень.

2,2 г 40%-ного водного раствора гидроокиси калия.

70,4 г (1,6 моль) окиси этилена (ОЭ).

Третья ступень.

167,3 г (2,88 моль) окиси пропилена (ОП).

Продукт является почти бесцветной пастообразной массой со щелочным числом 45 мг КОН/г. Температура помутнения в соответствии с ДИН 53971 определена быть не может.

Пример 3. Продукт получают по аналогии с примером 1.

Количество используемых компонентов.

Первая ступень.

80,0 г (0,21 моль) жирного дипропилентриамина сала (амин формулы V, причем R имеет указанное в примере 1 значение; йодное число 32, щелочное число 433,1 мг КОН/г, масса моля 388,6 г/моль).

36,3 г (0,82 моль) окиси этилена (ОЭ).

Вторая ступень.

3,6 г 40%-ного водного раствора гидроокиси калия.

163,2 г (3,70 моль) окиси этилена (ОЭ).

Третья ступень.

394,6 г (6,80 моль) окиси пропилена (ОП).

Продукт является светло-коричневой прозрачной жидкостью со щелочным числом 56,2 мг КОН/г и имеет температуру помутнения 41,8oC (в соответствии с ДИН 53917).

Пример 4. Продукт получают по аналогии с примером 1.

Первая ступень.

51,1 г (0,15 моль) жирного пропилендиамина сала (амин формулы IV, причем R имеет указанное в примере 1 значение; йодное число 36, щелочное число 329 мг КОН/г, масса моля 340,7 г/моль).

19,8 г (0,45 моль) окиси этилена (ОЭ).

Вторая ступень.

2,6 г 40%-ного водного раствора гидроокиси калия.

125,5 г (2,85 моль) окиси этилена (ОЭ).

Третья ступень.

287,5 г (4,95 моль) окиси пропилена (ОП).

Продукт является светло-желтой прозрачной жидкостью; щелочное число 32,5 мг КОН/г и температуру помутнения 37,9oC (в соответствии с ДИН 53917).

Получение предварительной ступени для примеров 5 и 6.

Предварительная ступень.

Первая ступень.

100,5 г (0,2 моль) жирного диамина сала (амин формулы III; состав см. пример 2).

8,8 г (0,2 моль) окиси этилена (ОЭ).

Вторая ступень.

3,4 г 40%-ного водного раствора KOH.

96,9 г (2,2 моль) окиси этилена (ОЭ).

Третья ступень.

325,2 г (5,6 моль) окиси пропилена (ОП).

Пример 5. Без дальнейшего выделения 530 г алкоксилированного амина ступени 3 превращают с 132,5 г окиси этилена (ОЭ) (= 25 мас.%, отнесенным к алкоксилированному амину ступени 3; ΔZ - в табл. 1). Превращение осуществляется по аналогии с примером 1, ступень 2 (без подщелачивания).

Продукт является светло-коричневой слегка мутной жидкостью со щелочным числом 18,8 мг KOH/г и с температурой помутнения 52,2oC (в соответствии с ДИН 53917).

Пример 6. Без дальнейшего изолирования 530 г алкоксилированного амина ступени 3 преобразуется с помощью 79,5 г окиси этилена (ОЭ) (= 15 мас.%, отнесенным к предварительной ступени; ΔZ - в табл. 1). Превращение осуществляется по аналогии с примером 1, ступень 2 (без подщелачивания).

Продукт является светло-коричневой слегка мутной жидкостью; он имеет щелочное число 20,4 мг KOH/г и температуру помутнения 42,7oC (в соответствии с ДИН 53917).

Примеры применения.

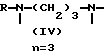

а) Деэмульгирование.

Для этого так называемые стаканы-торпеды заполняют эмульсиями сырой нефти. Стаканы-торпеды отличаются тем, что они сильно сужены к низу и имеют шкалу, благодаря чему можно хорошо отмерять небольшие объемы отделяемой воды. В заполненные эмульсиями стаканы-торпеды с помощью микродозирующего шприца соответственно добавляют определенное количество деэмульгатора.

Затем смесь хорошо взбалтывают, чтобы по возможности гомогенно распределить деэмульгаторы в эмульсиях сырой нефти. После этого заполненные эмульсией сырой нефти и деэмульгатором стаканы-торпеды помещают в водяную ванну, в которой поддерживается необходимая температура, и через постоянные промежутки времени отделяют определенное количество воды. Отделенное количество воды указывается в миллилитрах (мл) или в процентах (%), отнесенных к имеющемуся в эмульсии сырой нефти общему количеству воды. Общее количество имеющейся в эмульсии сырой нефти воды должно определяться перед опытом деэмульгирования, как и дозированное количество деэмульгатора и оптимальная температура расслоения.

Использованная в опытах эмульсии сырой нефти северогерманского происхождения имеет содержание воды около 68% и содержание солей около 18%.

В опытах используется количество эмульсии 100 см3, температура обезвоживания составляет 50oC.

Используемое количество (концентрация) деэмульгатора составляет в указанных примерах 1 - 6 соответственно 30 мг/кг.

Табл. 1 показывает характеристики использованных соединений формулы I.

Количество отделенной воды указывается по истечении 30, 60, 90, 180, 240 и 300 мин в % от общего количества воды (табл. 2).

Результаты показывают, что соединения в соответствии с изобретением обладают отличным деэмульгирующим действием.

b) Ингибирование коррозии.

Проверка осуществляется в соответствии с тестом Шелла-Уила. При этом в атмосфере CO2 осуществляется старение пластинок стали площадью 15 см2 марки 1.1203 при 70oC в течение 24 ч динамическим способом в смеси соленой воды (5 мас.% раствор хлористого натрия) и нефти при соотношении 9:1, причем величина pH водной фазы установлена с помощью уксусной кислоты до значения 3,5. Затем пластинки очищаются и определяется потеря веса. Эта проверка является стандартным испытанием ингибиторов коррозии нефтепромыслов.

В табл. 3 приведены степени защиты в % соединений формулы I. Степень защиты является мерой снижения потери, т.е. потери в результате коррозии, по сравнению с пластинками без ингибитора в жидкостной смеси.

Полученные таким образом степени защиты позволяют ожидать хорошего ингибирования коррозии на нефтепромысле.

c) Диспергирование парафина.

Для этого сырую нефть при температуре, превышающей температуру, при которой осаждается парафин, закачивают в контур. В этом контуре находится U-образная труба, которая может быть погружена в охлаждающую ванну. Температура ванны и температура охлаждения определяется эмпирическим путем, т.е. необходимо проверить, в какое время U-образная труба заполняется выпадающими кристаллами парафина. Это измеряется путем увеличения производительности насоса или повышения давления. Ингибиторы увеличивают время, за которое заполняется U-образная труба и давление или производительность насоса достигает одинаковой критической величины.

В лаборатории выбирают замедляющие время условия таким образом, что испытание заканчивается примерно через 6 - 8 ч, т.е. без добавления ингибиторов критические величины должны отличаться максимум по истечении 2 ч. Отношение времени с ингибитором ко времени без ингибитора (= коэффициент времени) является мерой действия ингибитора отдельных продуктов.

Были получены следующие коэффициенты времени при использованном количестве 200 мг/кг (табл. 4).

Эти результаты испытаний показывают, что соединения в соответствии с изобретением существенно замедляют отложения парафина. На практике это означает: в скважинах с небольшими проблемами, связанными с парафином, благодаря использованию соединений в соответствии с изобретением можно избежать закупоривания, или при сильных отложениях парафина могут быть значительно увеличены интервалы механической или термической обработки нефтяных скважин. Это очень важно для труднодоступных удаленных месторождений нефти.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения водосодержащих нефтяных эмульсий | 1981 |

|

SU1097201A3 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕФТЯНЫХ ЭМУЛЬСИЙ ТИПА ВОДА-В-НЕФТИ | 1993 |

|

RU2105788C1 |

| Состав деэмульгатора | 1979 |

|

SU988195A3 |

| Способ расслаивания эмульсий нефти типа "вода в масле | 1982 |

|

SU1225492A3 |

| ПРОИЗВОДНЫЕ N-АЛКИЛ-N'-ПОЛИ(ОКСИАЛКИЛ)ГЕКСАГИДРОПИРИМИДИНА И СПОСОБ ИХ ПОЛУЧЕНИЯ, ИНГИБИТОР КОРРОЗИИ, ПРИМЕНЯЕМЫЙ В УСТАНОВКАХ ДЛЯ ДОБЫЧИ И ПЕРЕРАБОТКИ НЕФТИ | 1994 |

|

RU2126796C1 |

| Способ обработки обводненной нефти | 1973 |

|

SU503530A3 |

| Способ обезвоживания нефти | 1975 |

|

SU683634A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА НЕФТЯНЫХ ЭМУЛЬСИЙ, ОБЛАДАЮЩЕГО ЭФФЕКТОМ ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ И ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ | 2003 |

|

RU2245356C1 |

| СРЕДСТВО ДЛЯ УСТРАНЕНИЯ ОБЛЕДЕНЕНИЯ И АНТИОБЛЕДЕНИТЕЛЬ ДЛЯ САМОЛЕТОВ | 1994 |

|

RU2141990C1 |

| СОСТАВ ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ И АСФАЛЬТЕНО-СМОЛО-ПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2003 |

|

RU2250247C1 |

Использование: в качестве добавки для сырой нефти, а именно деэмульгатора, ингибитора коррозии и/или присадки для понижения температуры застывания. Оксалкилированные амины жирного ряда и производных аминов жирного ряда формулы I: A-/(CH2-CH2-O)X-(CH2-CH(CH3)-O)Y-(CH2-CH2-O)Z-H/n,

где A - остаток формул II-V, R - C6-C22-алкил или C6-C22-алкилен, x - целое число от 5 до 40, y - целое число от 5 до 70, z - от 0 до 70 мас.% окиси этилена от массы соединения формулы I со звеньями окиси этилена x и звеньями окиси пропилена y. Соединения I получают взаимодействием аминов II-V с окисью этилена и окисью пропилена в присутствии оснований. Соединения I cущественно замедляют отложения парафина. 2 з.п. ф-лы, 4 табл.

ь

ь

где A - остаток формул II - V

R - C6-C22-алкил или C6-C22-алкилен;

x - целое число от 5 до 40;

y - целое число от 5 до 70;

z - от 0 до 70 мас.% окиси этилена от массы соединения формулы I со звеньями окиси этилена x и звеньями окиси пропилена y,

в качестве полифункциональной добавки для сырой нефти, а именно деэмульгатора, ингибитора коррозии и/или присадки для понижения температуры застывания.

| КОПИРОВАЛЬНЫЙ СТАНОК ДЛЯ ДЕРЕВА | 1921 |

|

SU447A1 |

| БОРОННАЯ РАМА-ЗИГЗАГ | 1914 |

|

SU683A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-11-27—Публикация

1993-08-20—Подача