Изобретение относится к области подготовки нефти, а именно к способу получения деэмульгатора комплексного действия, который может быть использован для разрушения водонефтяных эмульсий с одновременной защитой нефтепромыслового оборудования и наземных транспортных коммуникаций от коррозии и асфальтеносмолопарафиновых отложений при подаче нефти в систему сбора, а также транспорте парафинистых нефтей и для очистки сточных вод от нефтепродуктов.

Известен способ получения деэмульгатора для разрушения водонефтяных эмульсий путем взаимодействия окисей этилена и пропилена с этилендиамином в присутствии щелочного катализатора при нагревании (а.с.СССР №171065, С 10 G 33/04, 1965 г.).

Деэмульгатор, полученный известным способом, является эффективным, но не обладает свойствами предотвращения асфальтеносмолопарафиновых отложений (АСПО) и защиты нефтепромыслового оборудования от коррозии.

Известен способ получения деэмульгатора - смеси блоксополимеров, оксиэтилированнного полипропиленгликоля, получаемого полимеризацией окиси пропилена на пропиленгликоле с последующей концевой сополимеризацией с окисью этилена при нагревании и в присутствии щелочного катализатора (ТУ 226-005-10488057).

Получаемый известным способом деэмульгатор обладает достаточно высокой деэмульгирующей активностью, однако не является реагентом комплексного действия.

Наиболее близким к предлагаемому изобретению известен способ получения деэмульгатора, обладающего свойствами ингибирования АСПО и защиты от коррозии, включающий последовательное взаимодействие гликоля с окисью пропилена и окисью этилена в присутствии катализатора, причем окись пропилена берут 59-90 молей, а окиси этилена в количестве 15-210 молей на один моль гликоля. Для получения товарной формы деэмульгатор дополнительно растворяют в растворителе до 45-65 вес.%. (Патент РФ №2065455, С 08 G 33/04, 1996 г.). Деэмульгатор, полученный известным способом, является достаточно эффективным, а также обладает свойствами ингибитора коррозии и АСПО, однако не выполняет функции ингибитора углекислотной коррозии, не обладает достаточной эффективностью по очистке сточных вод от нефтепродуктов.

Задачей, на решение которой направлено данное техническое решение, является создание способа получения высокоэффективного деэмулгатора комплексного действия.

Поставленная задача решается тем, что в способе получения деэмульгатора, обладающего свойствами ингибирования нефтепромыслового оборудования от коррозии, АСПО, а также очистки сточных вод от нефтепродуктов, включающем взаимодействие гидроксилсодержащих соединений с окисью пропилена и окисью этилена в присутствии щелочного катализатора при нагревании, предварительно оксипропилируют азотсодержащее соединение, выбранное из группы: этилендиамин, тетраметилендиамин, гексаметилендиамин или полиэтиленполиамин, при нагревании, затем в оксипропилированный азотсодержащий продукт вводят гидроксилсодержащее соединение, выбранное из группы: моноэтиленгликоль, триэтиленгликоль, полиэтиленгликоль, триэтаноламин, глицерин или сорбит, и полученную смесь последовательно оксипропилируют и оксиэтилируют в присутствии щелочного катализатора при нагревании.

В варианте способа деэмульгатор по п.1 дополнительно растворяют в растворителе при их соотношении, масс.%:

деэмульгатор по п.1 - 45-55

растворитель - остальное

В качестве гидроксилсодержащих соединений используют моноэтиленгликоль (МЭГ) (ГОСТ 19710-83), триэтиленгликоль (ТЭГ) (ТУ 6-01-5-88), полиэтиленгликоль (ПЭГ) (ТУ 6-15-1761-94), триэтаноламин (ТЭА) (ТУ 6-02-916-79), глицерин (ГОСТ 6823-77), сорбит (ТУ 9325-021-05800314-98).

В качестве азотосодержащих соединений используют этилендиамин (ЭДА) (ТУ 6-02-622-86Е), тэтраметилендиамин, гексаметилендиамин (ГМДА) (ТУ 6-02-772-86), полиэтиленполиамин (ПЭПА) (ТУ 2413-214-00203312-2002).

Для синтеза блоксополимеров используют окись этилена (ОЭ) по ГОСТ 7568-88, окись пропилена (ОП) по ГОСТ 23001-88.

В качестве катализатора используют КОН или NaOH.

Процесс оксипропилирования ведут при 90-140°С и давлении 150-60 кПа. Процесс оксиэтилирования проводят при 135-140°С и давлении 150-400 кПа.

В качестве растворителя могут быть использованы, например, спирты: метиловый (ГОСТ 2222-78), или этиловый (ГОСТ 18300-87), или изопропиловый (ГОСТ 9805-84), или их смеси с водой; ароматические растворители: толуол (ГОСТ 5789-78), или нефрас 120/200 (ТУ 38.101809-90), или их смеси со спиртами.

Конкретные примеры получения деэмульгатора комплексного действия:

Пример 1.

В реактор помещают 85,7 г 70% водного этилендиамина (1 моль) и нагревают до 90°С. С целью удаления кислорода осуществляют продувку азотом. Далее в реактор подают окись пропилена. Давление 400 кПа поддерживают азотом. Количество присоединенной окиси пропилена фиксируют по разнице с первоначальной массой баллона до присоединения 232 г (4 моля) окиси пропилена.

После завершения присоединения окиси пропилена к этилендиамину в реактор вносится 3 г 50% раствора КОН в качестве катализатора и 30 г (0,5 моля) этиленгликоля.

Реакцию оксипропилирования проводят при температуре 140°С и давлении 350 кПа. По окончании подачи расчетного количества окиси пропилена 4375 г (75,5 моля), которое фиксируют по разности весов баллона, в получанной смеси содержатся полимеры на основе этилендиамина с молекулярной массой 3800 у.е. и на основе этиленгликоля с молекулярной массой 2000 у.е. Полученную смесь оксиэтилируют. Реакции проводят без добавления катализатора при температуре 140°С и давлении 300 кПа до использования расчетного количества окиси этилена 3703,5 г (84,2 моля). Окончание процесса оксиэтилирования фиксируют по разнице первоначального и конечного весов баллона с окисью этилена.

Полученный продукт содержит 1 моль блоксополимера окисей пропилена и этилена на основе этилендиамина общей формулы:

[Н(ОС2Н4)n(ОС3Н6)m]2Н-СН2-СН2-N[(С3Н6О)m-(С2Н4О)nН]2

где 4m=86 молей, а n составляет 50 мольных % от m с молекулярной массой ≈7000 у.е. и 0,5 моля блоксополимера окисей пропилена и этилена на основе этиленгликоля общей формулы:

K-[-(С3Н6О)q(С2Н4O)r]p

где q=22 моля, а г составляет 50 мольных % от q с молекулярной массой 2500 у.е., р=2, К=-О-ОH2-CH2-О-.

Примеры 2-19 осуществляют аналогично описанному в примере 1. Берут в качестве исходных продуктов различные гидроксилсодержащие соединения, оксипропилируют и оксиэтилируют до разной степени, получая конечный продукт, в котором содержатся блоксополимеры с разным количеством оксиэтильных и оксипропильных групп и разной молекулярной массой в зависимости от количества присоединенных оксипропильных групп к азотосодержащему соединению и присоединеных оксипропильных и оксиэтильных к азотосодержащему соединению и гидроксилсодержащему соединению.

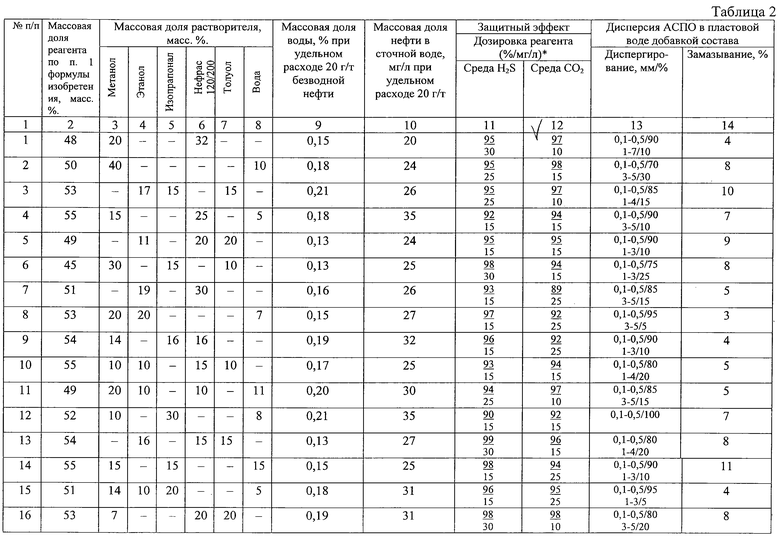

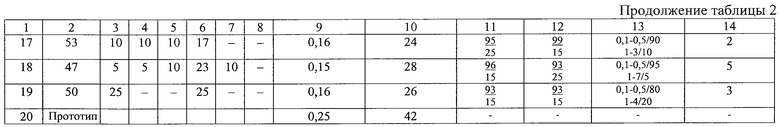

Данные по примерам 1-19 сведены в табл.1. Для испытаний деэмульгирующей активности и ингибирования коррозии и АСПО используют 50% метанольные растворы

Деэмульгаторы комплексного действия, получаемые заявленным способом, могут содержать блоксополимеры на основе азотосодержащих компонентов с молекулярной массой 4000-8000 у.е. и блоксополимеры на основе гидроксилсодержащих соединений с молекулярной массой 2500-8000 у.е.

Наличие оксиэтильных и оксипропильных групп в продукте указывают ИК и ЯМР -спектры. Определение количества оксиэтильных групп проводят с учетом результатов потенциометрического титрования.

Молекулярные веса и молекулярно-массовое распределение каждого из блоксополимеров определяют с помощью прибора “DYNAMO” фирмы “Thermo Bioanalysis Ltd”.

Полученные заявленным способом продукты представляют собой вязкие жидкости желтого цвета, растворимые в воде, низших спиртах, их смесях и ароматических растворителях. Кинематическая вязкость при 90°С η=80-190 мм2/с, температура застывания 13-52°С.

На основе полученных продуктов (активная основа) готовят товарные формы деэмульгатора комплексного действия путем растворения в растворителях.

Пример 1. К 55 г. активной основы добавляют 45 г. метанола и перемешивают

при комнатной температуре.

Примеры 1-19 осуществляют аналогично примеру 1. Данные по примерам 1-19 представлены в табл.2.

Полученные образцы деэмульгаторов комплексного действия представлены в таблицах 1 и 2, испытывают на деэмульгирующую активность, ингибирующую способность по предотвращению образования АСПО, на определение защитного эффекта от сероводородной и углекислотной коррозии.

Используя нефть Харьягинского месторождения, состав которой представлен в табл.3, полученные составы испытывают на деэмульгирующую активность согласно "Методике определения деэмульгирующей способности реагентов", разработанной БашНИПИнефть.

В водонефтяную эмульсию, охлажденную до 8°С, дозируют в неразбавленном виде испытываемый деэмульгатор, встряхивают и помещают в водяную баню. Отсчет отслоившейся в модельных отстойниках воды проводят через 15, 30, 45, 60 минут, причем температура водяной бани доводится постепенно до 45°С.

Определение содержания остаточной воды в нефти проводят в соответствии с ГОСТом 14870-77 методом Дина-Старка и методом газовой хромотографии.

Степень очистки сточных вод определяют по методике, описанной в ОСТ 39-133-182 "Воды для заводнения нефтяных пластов. Определение содержания нефти в промысловой сточной воде" и оценивают по содержанию нефти в сточной воде.

Испытания образцов в качестве ингибиторов сероводородной или углекислотной коррозии проводят по ОСТ 39-099-79 "Ингибиторы коррозии. Метод оценки эффективности защитного действия ингибиторов коррозии в нефтепромысловых сточных водах" в стандартном растворе с плотностью 1,12 г/см3. В качестве образцов используют пластины из Ст. 3. Время экспозиции образцов при оценке ингибирующего действия состава составляет 6 часов. Концентрация реагента составляет 15-50 мг/л. При сероводородной коррозии концентрация сероводорода составляет 10 мг/л. При углекислотной коррозии минерализованную воду насыщают углекислым газом. Результаты испытаний представлены в таблицах 1, 2 и являются среднеарифметическим результатом из четырех измерений с оценкой стандартного отклонения, как предусмотрено OCT.

В коническую колбу на 200 мл наливают 100 мл пластовой воды и дозируют 1 мл испытуемого реагента. Стенки колбы обрабатывают полученным 1%-ным раствором реагента в пластовой воде. Добавляют 2-3 г парафиновых отложений того же месторождения и нагревают на водяной бане до полного их расплавления. Затем колбу резко охлаждают под струей холодной воды, встряхивая ее круговыми движениями. По состоянию парафиновых отложений оценивается диспергирующая способность реагента.

Результаты испытаний представлены в таблицах 1,2. Из представленных в таблицах 1, 2 данных видно, что заявленный состав обладает высокими деэмульгирующим и ингибирущим коррозию и АСПО эффектами при низких концентрациях (15-20 мг/л), а также обладает свойством самостоятельного перехода из нефтяной в водную фазу, что открывает возможность их использования для защиты частично обводненных протяженных напорных нефтепроводов, а также трубопроводов системы нефтесбора с изменяющейся структурой потока по технологии постоянного дозирования. Пороговые концентрации реагентов, при которых они эффективны как ингибиторы коррозии и деэмульгаторы, близки между собой. Это открывает перспективы осуществления защиты трубопроводов и деэмульсации нефти одним реагентом.

1-7/10

3-5/20

1-4/20

3-5/10

1-3/10

1-3/10

3-5/10

3-5/10

1-3/10

1-4/20

3-5/20

1-7/10

1-4/20

1-3/10

1-3/10

3-5/20

1-3/10

1-7/10

1-4/20

Состав нефти Харьягинского месторождения

Изобретение относится к подготовке нефти к переработке путем разрушения стойких водонефтяных эмульсий, ее обезвоживанием и обессоливанием с помощью деэмульгатора комплексного действия. Для получения деэмульгатора предварительно оксипропилируют азотсодержащее соединение, выбранное из группы: этилендиамин, тетраметилендиамин, гексаметилендиамин или полиэтиленполиамин, при нагревании. Затем в оксипропилированный азотсодержащий продукт вводят гидроксилсодержащее соединение, выбранное из группы: моноэтиленгликоль, триэтиленгликоль, полиэтиленгликоль, триэтаноламин, глицерин или сорбит. Полученную смесь последовательно оксипропилируют и оксиэтилируют в присутствии щелочного катализатора при нагревании. Предпочтительно полученный деэмульгатор дополнительно растворяют в растворителе при их соотношении (мас.%): деэмульгатор - 45-5 растворитель - остальное. Технический результат - получение деэмульгатора с повышенной эффективностью при разрушении водонефтяных эмульсий и очистки сточных вод от нефтепродуктов, обладающего также свойствами защиты нефтепромыслового оборудования от коррозии и от асфальтеносмолопарафиновых отложений. 1 з.п. ф-лы, 3 табл.

Деэмульгатор 45-55

Растворитель Остальное

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА, ОБЛАДАЮЩЕГО СВОЙСТВАМИ ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ И ЗАЩИТЫ ОТ КОРРОЗИИ | 1994 |

|

RU2065455C1 |

| БЛОКСОПОЛИМЕР ПРОПИЛЕН- И ЭТИЛЕНОКСИДОВ НА ОСНОВЕ ГЛИКОЛЕЙ В КАЧЕСТВЕ ДЕЭМУЛЬГАТОРА ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ, ОБЛАДАЮЩЕГО СВОЙСТВАМИ ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ И ЗАЩИТЫ ОТ КОРРОЗИИ И ДЕЭМУЛЬГАТОР НА ЕГО ОСНОВЕ | 1994 |

|

RU2078095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 1994 |

|

RU2089593C1 |

Авторы

Даты

2005-01-27—Публикация

2003-11-28—Подача