Изобретение относится к производству углеродных волокон из полиакрилонитрильных волокон, в частности касается способа получения ПАН нитей и жгутов, из которых по стандартной технологии могут быть получены углеродные нити и жгуты с прочностью 5,0 ГПа и более.

Известно, что наряду с особенностями собственно технологии получения углеродных волокон (температура, продолжительность и деформация при окислении, температура и продолжительность карбонизации) определяющее значение имеют свойства исходного ПАН волокна, а именно: физико-механические показатели, характер надмолекулярной структуры, дефектность, которые в свою очередь зависят от состава и условий получения сополимера, полидисперсности, условий осаждения и т.д.

В настоящее время общепризнанным является существование неоднородности структуры химических нитей по сечению. Наличие у нитей поверхностного слоя, отличного по структуре и физико-механическим свойствам от сердцевины показано многими авторами (Перепелкин К.Е. Структура и свойства волокон. - М.: Химия, 1985). Одной из причин такой неоднородности является неоднородность прядильной массы по структуре и параметрам-полимолекулярность, показателем которой является молекулярно-массовое распределение полимера (ММР), выражаемое отношением средневесового молекулярного веса к среднечисленному (Mw : Mn). В зависимости от типа полимеризации теоретическое значение Mw/Nn варьируется в пределах 1,5-2, но практически эта величина оказывается значительно выше. Чем уже ММР, тем лучше свойства волокна при одинаковом значении Mw. (С.П. Папков. Теоретические основы производства химических волокон. - М. : Химия, 1990, с. 61, 62).

Известен способ получения прядильного раствора сополимера акрилонитрила, устойчивого к гелеобразованию и имеющего соотношения Mw/Mn = 2-3,5 (З-ка Японии N 63-35819, D 01 F, 6/18, публ. 16.02.88.) Сополимеризацию ведут в среде смешанного растворителя (Смесь воды и органического растворителя). Однако в заявке не содержится каких-либо данных, относящихся к процессу получения волокна и его свойствам.

Известен также способ получения ПАН-волокна из тройных сополимеров акрилонитрила с метилакрилатом и итаконовой кислотой (контракт СССР N 46/10179-03 с английской фирмой Куртольдз, 1960 г.) в 51-52% водном растворе роданида натрия при соотношении мономер: растворитель 1:2,9-3,1 и температуре 84-86oC формованием в водно-роданидной осадительной ванне (12% NaCNS), вытяжкой, промывкой и сушкой. При этом используется следующий состав мономеров (мас. %): акрилонитрил - 92,7, метилакрилат 6,0, итаконовая кислота - 1,3.

Однако углеродные волокна обладают низкой прочностью (2,7 - 3 ГПа) и неоднородны по сечению.

Известен способ получения ПАН-волокон (а.с. СССР N 265367, 1979), согласно которому процесс формования ведут с постепенным повышением жесткости осадительной ванны. Концентрация первичной ванны - 85% диметилформамида и 15% воды, вторичной - 60% и 40%, соответственно, а третья ванна имеет состав 40% диметилформамида и 60% воды.

Однако путь нити в "мягкой" ванне (3 см) слишком мал для осуществления равномерного и полного протекания процесса по всему поперечному сечению волокна, что в конечном итоге приводит к образованию неравномерной структуры, которая имеет оболочку и ядро. Прочность углеродного волокна, полученного из такого сырья, не превышает 3,5 ГПа. К тому же процесс трудно реализовать из-за наличия трех ванн с разными концентрациями.

Известен также (пат. США N 3760053, кл. 264-177) способ получения ПАН-волокон формованием в "мягкую"/осадительную ванну, содержащую 26-28% роданида натрия. Сополимер при этом содержит 10% метилметакрилата и 90% акрилонитрила (двойной). Получаемое волокно используется для производства тканей и не предназначено для производства углеродных волокон.

Известен способ получения акриловых волокон (З-ка Японии N 58-36209, 1983 г. ), согласно которому к основному сополимеру акрилонитрила добавляют гидрофильный сополимер в количестве 3-30% в виде 6% водной дисперсии с диаметром дисперсных частиц менее 0,5 мкм. Раствор смеси двух сополимеров формуют в осадительную ванну, содержащую 15% водный раствор роданида натрия.

Волокно, получаемое по этому способу, имеет высокую пористость (диаметр пор 0,2 мкм), высокую гигроскопичность (водопоглощение 20%), а прочность порядка 0,3 ГПа при удлинении 43%. Волокно с такими свойствами обычно применяется для производства белья в смесях с натуральными волокнами и не пригодно для производства углеродных волокон.

Ближайшим техническим решением по количеству совпадающих признаков (тройной сополимер на основе акрилонитрила, метилакрилата и итаконовой кислоты, узкое молекулярно-массовое распределение и пригодность получаемого волокна для производства углеродных волокон) с предлагаемым изобретением является способ получения ПАН-волокна по а.с. СССР N 1781333, кл. D 01 F. Сополимеризацию проводили в 51,5% растворе роданида натрия при температуре 80oC. Соотношение компонентов устанавливали исходя из состава реакционной смеси, применяемой для получения волокна нитрон: 92,50 (мас.%) акрилонитрила, 6% метилакрилата и 1,3% итаконовой кислоты при концентрации мономеров 15 мас. %. Точное соблюдение температурного режима и тщательное перемешивание позволило получить прядильные растворы с узким молекулярно-массовым распределением (ММР). Ширину ММР оценивали по кривой ММР, снятой по общепринятой методике.

Качественного определения однородности раствора по молекулярной массе методом турбидиметрического титрования. При этом соотношение Mw/Mn составляло 2,1. Формованием таких растворов в "мягких" условиях можно получить волокно с прочностью 0,47 ГПа, при переработке которых в углеродное волокно достигается прочность углеродного волокна 4,2 ГПа.

Технической задачей данного изобретения является получение ПАН-волокна, обладающего равномерной мелкофибриллярной структурой по всему поперечному сечению волокна, при переработке которого в углеродное волокно достигается прочность 5,0 и выше ГПа.

Технический результат достигается тем, что в способе получения волокон из гомогенных прядильных растворов (Mw/Mn≤3,5) тройных сополимеров акрилонитрила с метилакрилатом и итаконовой кислотой прядильный раствор перед формованием содержит дисперсные частицы размером 0,1-0,5 мкм в количестве 10000-50000 в 1 см3, а осаждение проводят в коагуляционной ванне с низкой коагулирующей способностью и концентрацией осадителя на 2-12% выше пороговой.

Применение "мягких" ванн обеспечивает низкий градиент концентрации осадителя по поперечному сечению формующегося волокна и соответственно равномерное протекание коагуляции с образованием гомогенной структуры по всему поперечному срезу. Наличие большого числа центров нуклеации (искусственных зародышей кристаллизации) в прядильном растворе, которые несут дисперсные частицы, приводит к образованию мелкофибриллярной структуры по сечению формующегося волокна.

В качестве центров нуклеации могут использоваться различные дисперсные частицы: сажа, тальк, дисперсные красители, порошкообразные олигомеры, полимеры и другие. Мелкодисперсные олигомерные и полимерные частицы, особенно акрилового ряда, обладают наибольшей эффективностью, т.к. имеют близкие характеристики по своей структуре. Большое значение имеют размеры и число частиц. Чем меньше размер частиц, тем они более эффективны. Наиболее предпочтительными являются частицы размером 0,1-0,2 мкм, допустим размер 0,5-0,75 мкм. Частицы большего размера могут вызывать образование дефектов на волокне.

Количество (концентрация) частиц зависит от их размера и должно быть оптимальным. Малое число частиц не дает эффекта, т.е. образования мелкофибриллярной структуры. Число больше оптимального может вызвать образование дефектности на волокне.

Размеры частиц настолько малы, что их определение по числу и размерам можно производить только с помощью ультрамикроскопа с угловой лазерной подсветкой.

Дисперсные частицы можно вводить до полимеризации или непосредственно перед формованием в виде паст или порошков. В случае применения мелкодисперсных олигомерных или полимерных частиц их можно получить путем образования пересыщенного раствора или даже частичного осаждения из раствора, т.е. получения слабо опалесцирующего раствора полимера, в котором частицы находятся в виде флуктуаций, хорошо наблюдаемых в лазерном ультрамикроскопе.

При получении прядильных растворов из порошкообразного полимера, приготовляемого при суспензионной полимеризации, после растворения остается много частиц гелеобразного характера, которые являются слабыми центрами нуклеации. В значительной мере это явление связано с тем, что при суспензионной полимеризации имеет место широкий разброс полимера по молекулярной массе и имеется фракция с высоким молекулярным весом, склонная к гелеобразованию. Для регулирования размеров и характера поверхности частиц в этом случае в прядильный раствор целесообразно вводить вещества, снижающие или предотвращающие гелеобразование, например соли щавелевой и винной кислот, хлориды металлов и др.

Помимо исходных условий приготовления число и размер частиц удобно регулировать путем пропускания растворов через фильтрующие перегородки с размером пор 0,1-1 мкм.

Таким образом, единая совокупность общих существенных признаков прототипа и существенных признаков предложенного решения обеспечивает достижение нового положительного эффекта и характеризует предложенное решение как соответствующее критерию "существенные отличия".

Более детально сведения о выполнении способа приводятся в примерах.

Пример 1. Сополимеризацию акрилонитрила проводили в гомогенной среде (растворный способ) в диметилсульфоксиде. Соотношение компонентов устанавливали исходя из следующего состава реакционной смеси: акрилонитрил 93%, метилакрилат 5,7%, итаконовая кислота 1,3% при концентрации мономеров в смеси 30%.

Вводимые добавки составляли (в % от массы мономеров) инициатор 0,8%, тонкодисперсная сажа 0,2%.

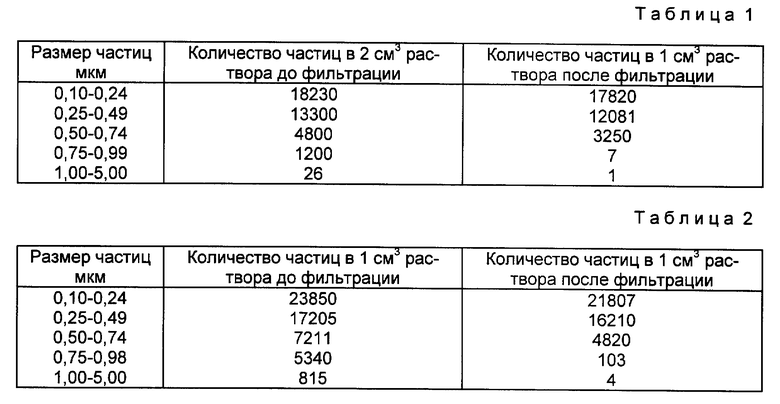

После перемешивания в реакционной смеси обнаружено 37556 частиц в 1 см3 (см. табл. 1), причем 1226 из них размером более 0,75 мкм. Реакционную смесь фильтровали через перегородку с размером пор 0,47 мкм. После фильтрации в растворе остается 33159 частиц на 1 см3.

Реакционную смесь нагревают до температуры 76oC и проводят полимеризацию в течение 2,5 часов. Непрореагировавшие мономеры удаляют под вакуумом. Образовавшийся прядильный раствор имеет вязкость 447 пуаз ηотн.= 2,13, концентрацию полимера 16,5%.

Среднечисловой молекулярный вес определяли по методу осмометрии. Mn = 42•103. Средневесовой молекулярный вес определяли методом седиментации (Маманджанов А.А. и др., Узб. хим. ж., 1989 г., N 1, стр. 50-53). Средневесовая молекулярная масса составляла 80•103. Соотношение Mw/Mn = 1,9.

Раствор формовали в "мягкую" осадительную ванну, содержащую 82% диметилсульфоксида и 18% воды при пороговой концентрации осадителя - воды 15%.

Полученное волокно подвергали окислению и карбонизации по стандартной технологии, получая УВ с прочностью 512 кгс/мм2, (5,02 ГПа) удлинение 1,6%. УВ, полученное из ПАН волокна, сформованного на жесткой ванне (52% ДМСО и 48% воды) без добавки частиц-центров нуклеации имело прочность 350 кгс/мм2 (3,43 ГПа) при удлинении 1,2%.

Пример 2. Сополимеризацию проводили в 51,5% растворе роданида натрия при температуре 80oC в течение 1,5 часов. Концентрация мономеров в смеси 18%. Соотношение компонентов: акрилонитрила 93%, метилакрилат - 5,7%, итаконовая кислота 1,3%. Количество инициатора 0,33% от массы мономеров. Регуляторы процесса и стабилизаторы 2,5% и 1% соответственно от массы мономеров. Для приготовления реакционной смеси частично использовали регенированный роданид натрия, содержащий олигомерные примеси. Концентрация олигомеров в реакционной смеси составляла 3,5%. Реакционную смесь фильтровали через перегородку с размером пор 0,8 мкм. Концентрация и размер дисперсных частиц до и после фильтрации представлена в табл. 2.

Непрореагировавшие мономеры удаляют под вакуумом, а образовавшийся прядильный раствор направляют на формование. Концентрация полимера 12%, вязкость 457 пуаз, ηотн.≠ 2,14.

Соотношение Mw/ Mn=85•103/40•103=2,1

Формование осуществляли на "мягкой" ванне, содержащей 18% роданида натрия и 82% воды при пороговой концентрации воды 72%. Сформованное волокно имеет равномерную по поперечному сечению мелкофибриллярную структуру. УВ, полученное из этого волокна по стандартной технологии, имеет прочность 546 кгс/мм2 (5,36 ГПа), удлинение 1,8%. Прочность УВ, полученного по известной технологии без введения дисперсных частиц при формовании на жестких ваннах, составляет 348 кгс/мм2 (3,41 ГПа) при удлинении 1,3%.

Пример 3. Для формования используют сополимер, полученный путем суспензионной полимеризации, содержащий 92,5% акрилонитрила, 6% метилакрилата и 1,5% итаконовой кислоты. Полимер растворяют в диметилформамиде с получением прядильного раствора, имеющего концентрацию полимера 20%. Соотношение Mw/Mn составляло 127•103/44•103 = 2,88. Для регулирования размеров гелеобразных частиц в раствор добавляют 1,5% от массы полимера хлористого лития и раствор фильтруют через перегородку с размером пор 1,0 мкм. Полученный гомогенный прядильный раствор без гелей и сгустков содержал 18600 дисперсных частиц в 1 см3 раствора размером 0,1-0,5 мкм. Раствор формуют в осадительную ванну, содержащую 85% диметилформамида и 15% воды при пороговой концентрации осадителя 13%. Полученное волокно, обладающее гомогенной мелкофибриллярной структурой, перерабатывают в углеродное волокно, имеющее прочность 507 кгс/мм2 (5,0 ГПа) и удлинение 1,6%. Углеродное волокно, полученное из ПАН волокна, сформованного в ваннах обычного типа, содержащих 55% ДМФ и 45% воды, имело прочность 305 кгс/мм2 (2,99 ГПа) и удлинение 1,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ ЖГУТОВ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ВОЛОКОН | 1993 |

|

RU2093619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ТОНКИХ ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ЛЕНТ | 1996 |

|

RU2127335C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ НА ОСНОВЕ АКРИЛОНИТРИЛА | 1993 |

|

RU2084463C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ВОЛОКНА | 1997 |

|

RU2130980C1 |

| СПОСОБ ОКИСЛЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНОГО ЖГУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167225C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ЦЕЛЛЮЛОЗЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2075560C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРА ИЗ РАСТВОРА ПРИ ФОРМОВАНИИ ПАН-ПРЕКУРСОРА ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2013 |

|

RU2549075C2 |

| Композиция для формования волокна | 1982 |

|

SU1065509A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЗОТРОПНОГО ПОЛИМЕРНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ПЛЕНОК И ВОЛОКОН | 1998 |

|

RU2136792C1 |

Изобретение относится к производству углеродных волокон из полиакрилонитрильных волокон, в частности, касается получения структурно-однородных волокон с микрофибриллярной структурой по всему поперечному сечению волокна, из которых по стандартной технологии производят углеродные нити и жгуты с прочностью выше 5,0 ГПа. Полиакрилонитрильные волокна формуют из гомогенных прядильных растворов, содержащих дисперсные частицы размером 0,1-0,5 мкм в количестве 10000-50000 в 1 см3 и концентрацией осадителя в коагулирующей ванне на 2-12% выше его пороговой концентрации осаждения. Дисперсные частицы вводят в реакционную смесь до полимеризации или в прядильный раствор. Прочность волокон равна 5,0-5,36 ГПа, удлинение 1,6-1,8%. 3 з.п. ф-лы, 2 табл.

| SU, 1781333 A, 1970 | |||

| JP, 63-35819 A, 1988 | |||

| Jp, 58-36209 A, 1963 | |||

| US, 3760053, A, 1973 | |||

| SU, 265367 A, 1979. |

Авторы

Даты

1998-11-27—Публикация

1996-05-23—Подача