ел ел Изобретение относится к технолог получения химических волокон, в час ности углеродных волокон на основе сополимеров акрилонитрила и компози ций для их формования. Известна композиция для формования волокна, содержащая сополимер акрилонитрила АН (98,5 мас,%), метак рилата МА (1,0 мас.%) и итаконовой кислоты (0,5 мас.%), а также раство ритель - диметилсульфоксид. Раствор перед формованием Обрабатывают амми ком l . Операцию окисления полученного волокна проводят в течение 2 ч при 240°С; Продолжительность и температура окисления высокие. Введение аминов в реакционную смесь затрудняет сам процесс сополимеризации и контроль его глубины. Поэтому опера цию обработки аммиаком, гидразином и т.п. с целью замены протонов итако новой кислоты аммонийным катионом проводят отдельно на готовом раствор сополимера. К недостаткам композиции следует отнести также наличие в рас воре сополимера свободных аминосодер жащих агентов, которые могут привест к образованию сшивок, т.е. деста билизировать раствор сополимера, лишить его волокнообразующих свойст Известна композиция на основе полиакрилонитрила (ПАН), включающая аминосодерж-ащий компонент Г23. Для улучшения цветовой стабильно ти композиции для формования приготавливают смесь из 24 ч. 57,3%-ного раствора тиоционата кальция с 2,5 ч воды, в которой поддерживают рН равный 6,5. Затем вводят 2ч. тщательно измельченного сополимера, содержащего около 98% звеньев АН и 2% звеньев диметиламиноэтилметакрилата (ДМАЭМА), а также 0,06 ч. тиосульфата натрия. В качестве аминосодержащего соединения здесь применяют также четвертичную соль винилпиридина (Чтв, ВП). Недостаток композиции состоит в том, что она не может быть успешно переработана в углеродное волокно. Окисление такого волокна сопровождается сильной деструкцией, в резуль тате чего волокно разрушается. Сокращение .периода окисления до, 35 мин при 220°С достигается при получении УВ из композиции 98 мол.% АН и 2 мол.% диметиламиноэтилметакрилата (ДМАЭМА) З. В раствор указанных мономеров в диметилсульфоксиде добавляют фосфорную кислоту с целью снизить рН реакционной смеси до 1,8 и проводят сополимеризацию с получением волокнообразующего полимера, содержащего 0,23 фосфора. Полученный полимер далее растворяют в ДМФА с последующим формованием из него ПАН-волокна предназначенного для переработки в УВ. Недостатками способа является невысокое качество композиции, наличие гелей и вследствие этого неудовлетворительные волокнообразующие .свойства. Введение фосфорной кислоты необходимо здесь для нейтрализации ДМАЭМА. Однако именно присутствие кислот не позволяет получать стабильные по вязкости прядильные растворы. Композиция не может быть переработана в прядильный раствор в одну стадию, как это имеет место в роданидном способе получения ПАН-волокон, а также не может быть введена в раствор роданида натрия, так как при рН 1,8 фосфорная кислота реагирует с MaCNS, причем выделяются нерастворимые содержащие серу вещества. Кроме того, полученные УВ имеют низкий модуль упругости. Наиболее близкой к изобретению является композиция для формования волокна, содержащая сополимер акрилонитрила и 51-521-ный водный раствор роданида натрия 4 . В качестве сополимера композиция содержит, МОЛ. : 90,6 АН, 6,00 МА и 3,4 итаконовой кислоты. Известная композиция содержит 22 мас.% сополимера указанного состава. Ее используют для формования волокна, которое затем перерабатывают в УВ в трех последовательных операциях: окисление, карбонизация и графитация. По сравнению с двумя последними, протекающими в течение нескольких минут, операцию окисления проводят в течение 2,5-3,0 ч. Это обстоятельство исключает возможность организации непрерывного процесса, увеличивает энергозатраты и стоимость конечного продукта. Температура начала экзотермической реакции ( }-18Q°C, температура, соответствующая пику максимальных выделений тепла, (Т.,,,)-284с. Величина потери веса, характеризующая термодеструкцию ,,jnt--4 . Цель изобретения - снижение термодеструкции, упрощение и сокращение периода окисления при переработке в углеродное волокно. Цель достигается тем, что композиция для формования волокна, содержa J aя сополимер акрилонитрила и 5152%-ный водный раствор роданида натрия, содержит сополимер акрилонитрила с четвертичной йодистой солью диэтиламиноэтилметакрилата или сополимер .акрилонитрила с метилакрилатом и четвертичной сольро диэтиламиноэтилметакрилата в молярном соотношении (9б„9-99,72) : (0.,28-3,10) или (95,3398,68) : (0,34-3,23) : (0,42-0,97) соответственно при следующем содержаич компонентов, мас.%: Сополимер акрилонитрила11,2-14,1 51-52%-ный водный раствор роданистого натрияОстальное Пример 1. В однолитровую колбу вводят 670 г 51-52%-ного водного раствора роданида натрия {плотность 1,31), 98,0 г АН, содержащего 1,00 г растворенного в нем азодиизобутиронитрила, 2,0 г кристаллической .соли Чтв. ДЭАЭМА и 5,0 г изопропилового спирта (ИПС). Колбу соединяют с обратньом холодильником и выдерживают 30 мин при 80°С. Полученный таким образом раствор сополимера после удаления под вакуумом непрореагировавших мономеров используют в качест ве композиции для формования волокна. Содержание сополимера в растворе 11,7 мас.%, удельная вязкость ссполиме ра 1,80,найдено в сополимере элементов мас.%: С 67,050Н 5,79, К 25,43, 1 0,29 Содержание звеньев в макромолекуле, МОЛ.%: АН/Чтв. ДЭАЭМА 99,72/0,28. Константы относительной активное ти мономеров в реакции сополимеризации АН с Чтв. ДЭАЭМА, ,51 и ,98, показывают, что получаемый в этой реакции сополимер характеризуется равномерным распределением звеньев АН и Чтв. ДЭАЭМА в полимерной цепи. Сравнением ИК-спектров сополимера установлено, что положение всех основных полос поглощения предст влеяных образцов сополимера одинаково, из чего следует, что химический состав всех образцов идентичен, частота, соответствующая полосе поглощения () звеньев Чтв. ДЭАЭМА в сополимере, равная 1721 см, отличается от частоты поглощения той же полосы в спектре мономера Чтв. ДЭАЭМА 1695 ом. Это свидетельствует о том что винильная двойная связь мономера раскрывается в реакции с АН, т.е указанный мономер вступает в реакцию сополимеризации. Формование волокна из композиции осуществляют в 10%-ном водном раство ре роданида натрия с последующим 5-кратным вытягиванием в среде воДяного пара, причем скорость выхода волокна из паровой ванны составляет 12,1 м/мин. Пример rv смеситель установки для непрерывной полимеризации вводят 640 г 51-52%-ного водного раствора роданида натрия (плотность 1,31), 148,8 г акрилонитрила, 3,2 г кристаллической соли Чтв. ДЭАЭМА, 8,0 г метилакрилата и 0,72 г инициа тора - азодиизобутиронитрила. Затем добавляют 8,0 г изопропилового спирта и под током азота перемешивают содержимое смесителя. Через дозирующий насос полученную реакционную смесь направляют непрерывно в термостатируемый при 80°С полимеризатор с таким расчетом, чтобы продолжительность нахождения смеси в полимеризаторе составляла 70 мин. Получаемый на выходе раствор сополимера подвергают демономеризации под вакуумом и получают композицию для формования волокна, которая имеет следующие свойства: содержание сополимера в растворе, 13,5 мас.% удельная вязкость сополимера 1,04; найдено в сополимере элементов, мас.%: С 66,12; Н 6,09; N 24,05; I 0,60; содержание звеньев в макромолекуле , мол. % : АН/МЛ/Чтв . ДЭАЭМА 96,35/3,23/0,42. Полученный прядильный раствор формуют в 10%-ный водный раствор . роданида натрия, затем волокно пропускают через ванну предтэарительного нагрева, паровую ванну и принимают с конечной скоростью 46 м/мин при кратности вытягивания 8,8. Сополимерное волокно имеет номер метрический 2500, прочность 29,3 гс/текс И .удлинение при разрыве 19,0%. П ример 3. Композицию для формования волокна получают по методике примера 2 в аппарате для непрерывной полимеризации реакционной смеси , содержащей 640 г 51-52%-ного водного раствора роданида натрия, 151,0 г акрилонитрила, 8,0 г кристаллической соли Чтв. ДЭАЭМА, 0,8 г метилакрилата, 9,2 г изопропилового спирта и 0,72 г инициатора - азодиизобутиронитрила. Композиция Для формования имеет следующие свойства: содержание сополимера в растворе, 14,1 мас.%;удельная вязкость сополимера 1,20; найдено в сополимере элементов, мас.%; с 65,92; Н 5,9Ь; N 24,52; I 1,14; содержание звеньев в макромолекуле, мол.%:АН/МА/Чтв. ДЭАЭМА 98,68/0,34/ /0,97. Формование волокна из данной композиции осуществляют по методике примера 2 с конечной скоростью 45,0 м/мин при кратности вытягивания в среде пара 8,7. Полученное волокно имеет номер метрический 3000, прочность 35,0 гс/текс и удлинение при разрыве 17,0%. П р и м е р 4. Композицию для формования волокна получают по методике примера 2 в аппарате для непрерывной полимеризации реакционной смеси, содержащей 640 г 5152%-ного водного раствора роданида натрия, 152,0 г акрилонитрила, 8,0 г кристаллической соли Чтв. ДЭАЭМА, 8,8 г изопропилового спирта, 0,72 г инициатора - азодиизобутиЬонитрила.

Комгюзиция для формования имеет следующие свойства: содержание сополимера в растворе 13,8 мае.%;удельная вязкость сополимера 1,14, найдено в сополимере элементов, мас.% С 65,50; Н 6,03; N 24,37; I 1, ЬЗ.

4) содержание эвенБев в макромолекуле, мол. % : АН/Чтв .1 , ДЭАЭМА г98,73/1,27.Формование из данной композиции осуществляют по методике примера 2 с конечной скоростью 44,0 м/мин при кратности вытягивания 8,8. Полученное волокно имеет номер метрический 2300, прочность 25,3 гс/текс и удлинение при разрыве- 21,8%.

П р и м е р 5. Композицию для формования волокна получают по методике примера 1 путем полимеризации реакционной смеси, содержащей 670 г 51-52%-ного водного раствора роданида натрия (плотность 1,31), 88,8 г АН, содержащего 1,00 г растворенного в нем азолиизобутиронитрила, 11,2 г кристаллической соли Чтв ДЭАЭМА и 1,0 г изопропилового спирта.

Композиция для формования имеет следующие свойства: содержание сопо-.имера в растворе мас.%; удельная вязкость сополимера 3,91; найдено в сополимере элементов, мас.%: С 65,21 Н 5, N 24,02; I 2,47.

Содержание звеньев в макромолекуле, мол.%: АН/Чтв. ДЭАЭМА 97,92/2,08

Формование волокна осуществляют по методике примера 1 при вытягивании в 10 раз с конечной скоростью 6,0 м/мин,

П р и м е р 6. Композицию для формования волокна получают по методике примера 5 путем полимеризации реакционной смеси, содержащей те же компоненты в тех же количествах, за исключением акрилонитрила и Чтв. ДЭАЭМА, которые вводят в количестве соответственно 84,0 г и 16,0 г в данном случае.

Композиция для формования имеет следующие свойства: содержание сополимера в растворе, 11,7 мас.%; удельная вязкость сополимера 3,13; найдено в сополимере элементов/ мас.%: С 64,29; Н 5,97; N 23,11; I 3,46.

Содержание звеньев в макромолекуле, мол.% ДН/Чтв. ДЭАЭМАй96,90/3,10.

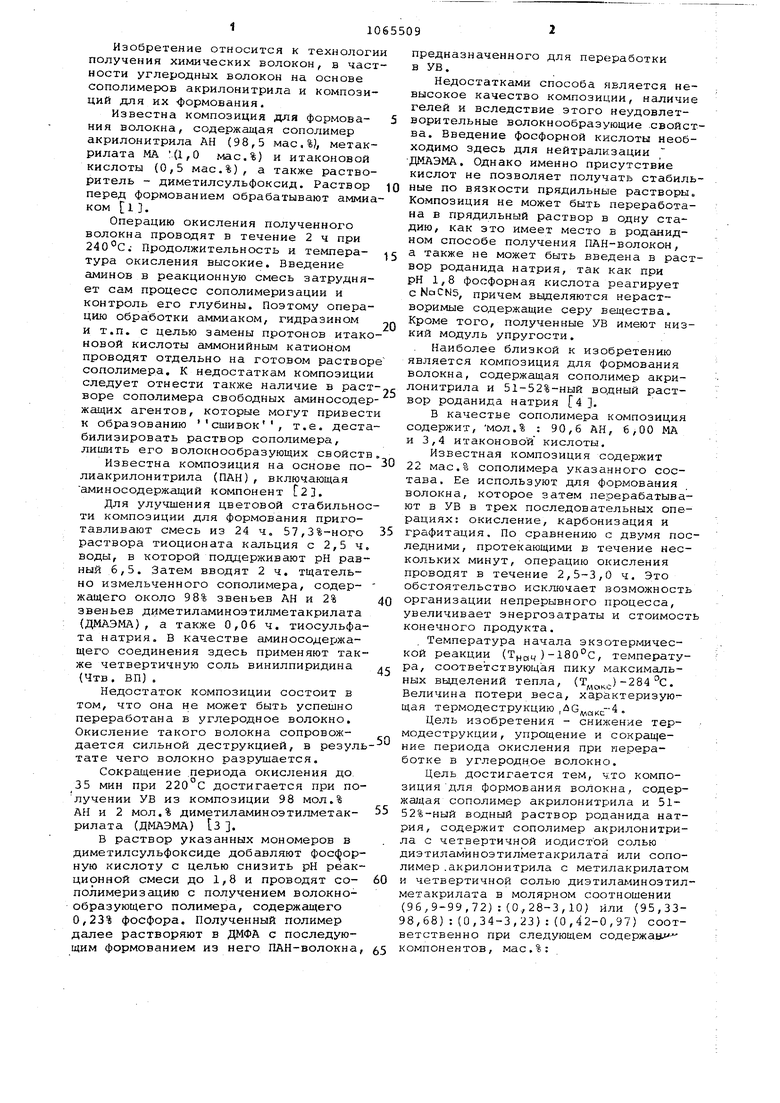

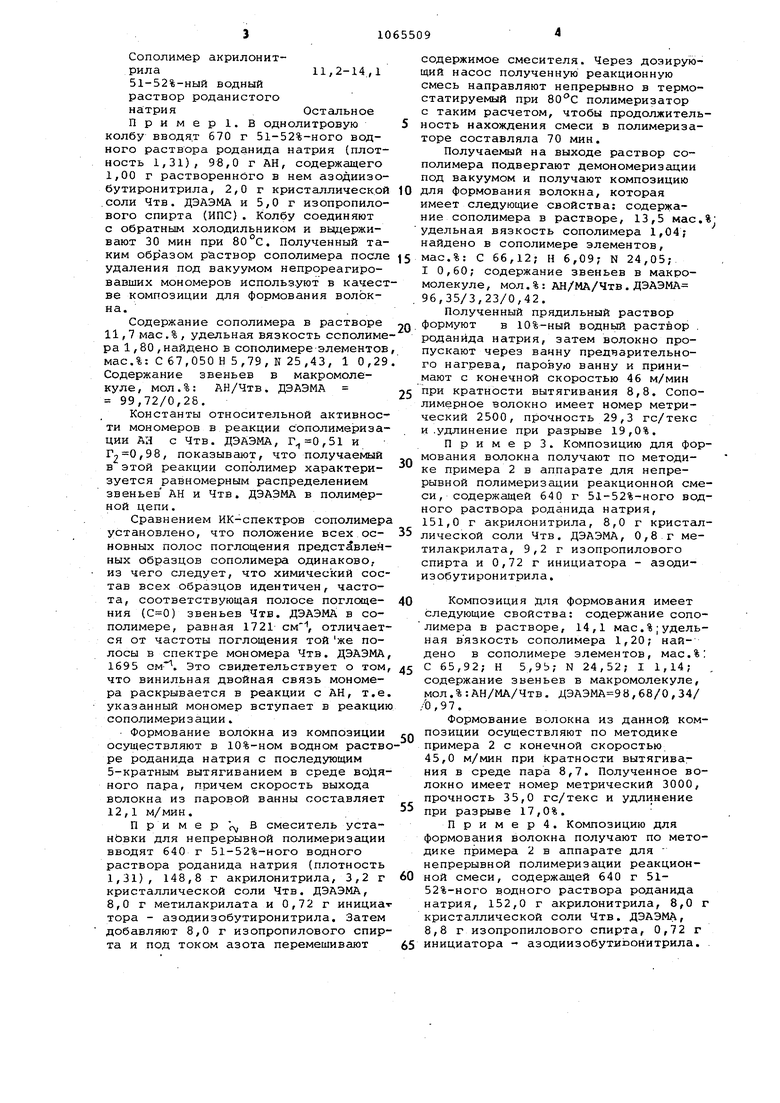

В таблице представлены термические характеристики сополимеров и условия окисления ПАН-волокон.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения раствора для формования волокна | 1980 |

|

SU939607A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНОГО ВОЛОКНА | 1992 |

|

RU2017865C1 |

| ВОЛОКНООБРАЗУЮЩИЙ СОПОЛИМЕР АКРИЛОНИТРИЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2422467C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ И ЖГУТОВ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ВОЛОКОН | 1996 |

|

RU2122607C1 |

| Способ получения волокнообразующих сополимеров акрилонитрила | 1976 |

|

SU749852A1 |

| Способ получения раствора для формования полиакрилонитрильного волокна | 1982 |

|

SU1024534A1 |

| Способ получения сополимеров акрилонитрила в растворе | 2020 |

|

RU2734241C1 |

| Способ получения раствора для формования полиакрилонитрильных волокон | 1991 |

|

SU1781333A1 |

| РЕГУЛИРУЕМАЯ ПРЕДВАРИТЕЛЬНАЯ ФЛОКУЛЯЦИЯ НАПОЛНИТЕЛЯ С ПРИМЕНЕНИЕМ ДВОЙНОЙ ПОЛИМЕРНОЙ СИСТЕМЫ | 2008 |

|

RU2471033C2 |

| Способ получения олигомеров акрилонитрила и его соолигомеров в присутствии N-метилморфолин-N-оксида | 2022 |

|

RU2798656C1 |

КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ ВОЛОКНА; содержащая сополимер акрилонитрила и 51-52%-ный водный раствор роданида натрия, отличающаяся тем, что, с целью термодеструкции, упрощения и сокращения периода окисления при переработке вуглеродное волокно, композиция содержит сополимер акрилонитрила с четвертичной йодистой солью диэтиламиноэти.пметакрилата или сополимер акрилонитрила с метилакрилатом и четвертичной солью диэтиламиноэтилметакрилата в молярном соотношении

Известный 4 90,60 АН ИтаконоваякислотаИзвестный 1 98,50 АН 1,00 Итако1)вая кислотйИзвестный 2 96,00 4,00 .ВП 20 2,0 40 2,0 Разрушается

MaHSO,

0,10 Таким образом, использование изобретения позволяет снизить термоде- 35 струкцию полученного волокна и знаПродолжение таблицы чительно сократить и упростить период окисления при переработке его в углеродное волокно.

Авторы

Даты

1984-01-07—Публикация

1982-12-20—Подача