Изобретение относится к области получения жидкокристаллического (ЖК) растворов гетероциклических полимеров и, в частности, растворов высокомолекулярного поли(бензо-[1.2-d:4.5d']бистиазол-2,6-диил)-1,4-фенилена (ПФБТ) в полифосфорной кислоте (ПФК), пригодных для формования высокомодульных, высокопрочных, термостойких волокон и пленок.

Известен способ получения ЖК раствора ПФБТ в полифосфорной кислоте (ПФК), используемого в качестве формовочного для получения волокон и пленок. ПФБТ получают взаимодействием терефталевой кислоты с 2,5 - диамино-1,4-бензолдитиолом (ДАБДТ) в растворе ПФК при ступенчатом подъеме температуры от 110 до 195,5oC. Ввиду нестойкости ДАБДТ применяют его соли: хлоргидрат (US 5374706) или фосфат (US 5138020). Во всех случаях для получения высокомолекулярного полимера реакцию синтеза ПФТБ проводят в ПФК с высокой концентрацией P2O5 (85,0 - 86,0%), обладающей вследствие этого высокой динамической вязкостью (ДВ). Это обстоятельство осложняет переработку раствора, т.к. требует значительной величины давления экструзии и высокой температуры (170-180oC).

Наиболее близким техническим решением является способ снижения ДВ поликонденсационного раствора путем разбавления его метансульфокислотой, являющейся также растворителем полимера и имеющей более низкую собственную вязкость по сравнению с ПФК (EP 0472834).

Недостатком этого способа является снижение концентрации полимера в растворе. Известно также, что метансульфокислота оказывает деструктирующее воздействие на ПФБТ при повышенных температурах, что отрицательно влияет на механические показатели волокон и пленок и ограничивает время переработки таких растворов.

Технической задачей изобретения является улучшение переработки анизотропного полимерного раствора в пленки и волокно за счет снижения ДВ поликонденсационного раствора.

Техническая задача решается таким образом, что в известном способе получения анизотропного полимерного раствора для формования пленок и волокон в поликонденсационный раствор поли(бензо [1,2-d: 4,5-d']-бистиазол-2,6 -диил)-1,4 фенилена в ПФК в качестве добавки вводят либо ПФК с содержанием P2O5 72,4-72,8%, либо воду. При этом ПФК добавляют в количестве 18,3-45,1 мас.% от массы ПФК, тем самым снижал содержание P2O5 в ПФК от 85,5-86,2% до 81,8-83,9%. Воду добавляют в количестве от 2,0 до 7,7 мас.% от массы ПФК, снижая благодаря этому содержание P2O5 в ПФК от 85,5-86,2% до 76,1-84,1%, а концентрация полимера в растворе составляет 10-14 мас.%.

Введенные в поликонденсационный раствор вода или ПФК с низким содержанием P2O5 химически взаимодействуют с ПФК с высоким содержанием P2O5, в результате чего возникает новый растворитель - ПФК с пониженным содержанием P2O5 76,1-84,1%. Динамическая вязкость нового растворителя более низкая по сравнению с ДВ полифосфорной кислоты с содержанием P2O5 (85,5-86,0%) в поликонденсационном растворе, что имеет решающее влияние на снижение ДВ растворов ПФБТ.

Введение в поликонденсационные растворы ПФБТ в ПФК воды способствует эффективному снижению их ДВ, практически с сохранением молекулярной массы (ММ) полимера и лишь небольшим изменением концентрации полимера (от 14,0 до 13,0 мас. %), аналогично без изменения ММ полимера осуществляется и добавка ПФК с содержанием P2O5 - 72,4 - 72,8% в поликонденсационный раствор ПФБТ.

Растворы ПФБТ в измененном, практически новом, растворителе перерабатывают при температурах 80-120oC, при которых их ДВ является наименьшей, в отличие от температуры переработки растворов ПФБТ в ПФК с содержанием P2O5 85,5-86,0%, равной 160-180oC. При температурах переработки ниже 80oC увеличивается ДВ растворов. Рост их ДВ наблюдается и при температурах выше 120oC, что связано с особенностями их фазового состояния, при этом изменяется их цвет (растворы приобретают красноватый оттенок).

Введение воды и ПФК в поликонденсационные высоковязкие растворы с температурой 112 и 120oC возможно лишь в мелкодисперсном виде в дозированном количестве при эффективном перемешивании для получения однородной системы за относительно небольшой промежуток времени.

ПФК характеризовали по содержанию в ней фосфорного ангидрида, рассчитанному по формуле:

Определение характеристической вязкости ( [η] ) полимера ПФБТ вели в вискозиметре Убеллоде, в растворе метансульфокислоты (МСК) при температуре 25oC.

Определение динамической вязкости растворов ПФК с различным содержанием P2O5 и растворов ПФБТ в ПФК проводили на реовискозиметре (конус-плоскость) марки ПИРСП (примеры 1-5; 7) при градиенте скорости сдвига 18 с-1 или на приборе "Реоскоп 1000" с диаметром капилляра 1 мм, L/D = 5 и градиенте скорости сдвига 24,4 с-1 (пример 6, фиг. 2).

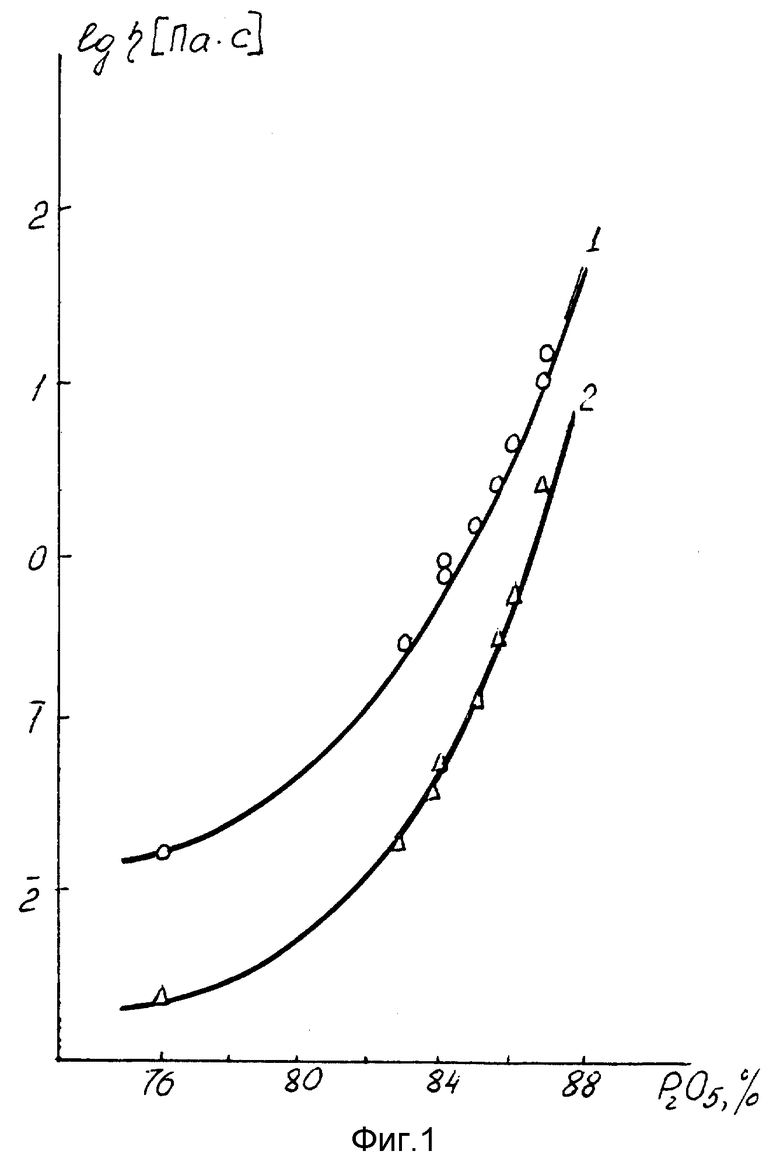

На фиг. 1 представлена зависимость динамической вязкости ПФК от содержания в ней P2O5 при скорости сдвига 18 с-1 и при температуре 100 и 180oC (кривая 1 и кривая 2 соответственно).

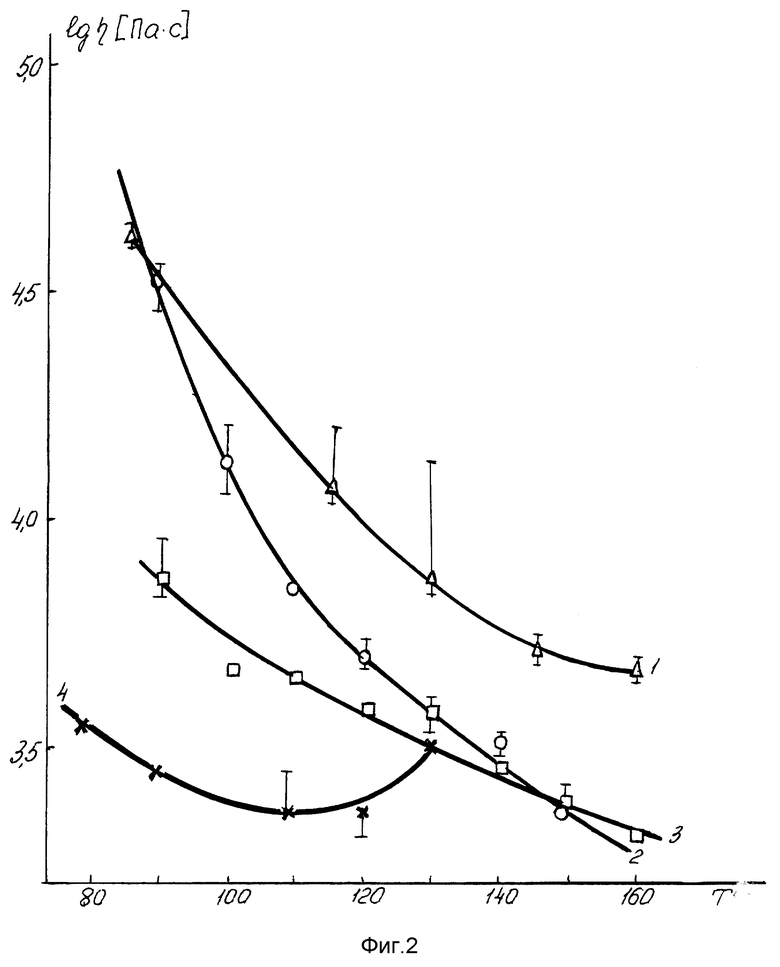

На фиг. 2 (пример 6) - температурная зависимость динамической вязкости растворов, содержащих воду.

Кривые:

1 - исходный раствор;

2 - раствор после 3-й добавки воды;

3 - раствор после 5-й добавки воды;

4 - раствор после 9-й добавки воды.

Измерения механических показателей одиночных волокон проводили на разрывной машине Инстрон модели 4302 при зажимной длине 20 мм.

Нижеследующие примеры иллюстрируют изобретение.

Пример 1. К 7,17 г поликонденсационного раствора с концентрацией 14,0 мас.% полимера ПФБТ ( [η] = 24,3 дл/г) в ПФК с содержанием P2O5 86% и динамической вязкостью 2000 Па • с при температуре 180oC прибавляют в токе аргона и перемешивают 1,13 г ПФК с содержанием P2O5 72,4%. Раствор перемешивают 12 ч при 120oC. Полученный раствор имеет концентрацию 12,10 мас.% полимера ([η] = 23,8 дл/г), динамическую вязкость 800 Па • с при 180oC и содержание P2O5 в ПФК 83,9%.

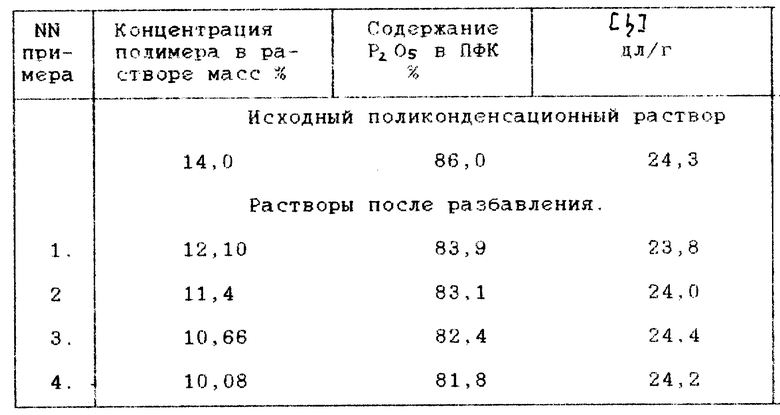

В примерах 1-4 приведены данные по разбавлению вышеуказанного раствора полифосфорной кислотой с содержанием 72,4% P2O5. Данные сведены в таблице

Пример 5. В 454,1 г поликонденсационного раствора, содержащего 14,1 мас. % полимера ПФБТ ( [η] = 22,8 дл/г) в полифосфорной кислоте (ПФК) с содержанием P2O5 85,9% и имеющего динамическую вязкость 11480 Па • с при 90oC в атмосфере аргона, при перемешивании вводят дозированными порциями воду в течение 7 часов при температуре 112oC. Всего добавлено 30 г воды. По окончании добавления раствор нагревают еще 2 ч при этой же температуре. Полученный раствор имеет концентрацию ПФБТ 13,1 мас.% ( [η] = 22,5 дл/г), содержание P2O5 в ПФК 79,3% и динамическую вязкость 2400 Па • с при температуре 90oC.

Из полученного раствора ПФБТ в ПФК с концентрацией 13,1 мас.% и ( [η] = 22,5 дл/г) формуют волокно по сухо-мокрому методу с использованием фильеры, имеющей 100 каналов с диаметром 0,1 мм и L/D=1. Струи раствора через воздушную прослойку 4 мм попадают в водную осадительную ванну. Скоагулированную нить принимают на бобину со скоростью 45 м/мин. Затем промывают водой и 1,5%-ным раствором соды от остатков ПФК и снова водой, сушат при 20-22oC в течение суток и определяют механические свойства.

Свойства сформованных (не термообработанных) одиночных волокон:

Линейная плотность, текс - 0,43

Удлинение до разрыва, % - 3,8

Относительная разрывная нагрузка, МПа - 2910

Модуль Юнга, ГПа - 180

Далее нить подвергают термической вытяжке в трубчатой печи в токе нагретого аргона при температуре 670oC, в течение 20 с под натяжением 350 гр.

Свойства термообработанных одиночных волокон.

Линейная плотность, текс - 0,17

Удлинение до разрыва, % - 1,8

Относительная разрывная нагрузка, МПа - 3340

Модуль Юнга, ГПа - 360

Пример 6. К 502,7 г поликонденсационного раствора, содержащего 14,2 мас. % полимера ПФБТ ( [η] = 23,5 дл/г) в полифосфорной кислоте (ПФК) с содержанием P2O5 86,2% и имеющего динамическую вязкость 12500 Па • с при 110oC (фиг. 2) в атмосфере аргона, при перемешивании вводят дозированными порциями воду при помощи пульверизатора в количестве 4 г в час при температуре 120oC. Всего добавлено 36 г воды в течение 9 ч. По окончании добавления воды раствор перемешивают 3,5 ч при 120oC. Полученный раствор имеет концентрацию 12,9 мас. %, содержание P2O5 в ПФК 76,1% и динамическую вязкость 2240 Па • с при температуре 110oC. Температурно-вязкостная зависимость представлена на фиг. 2.

Пример 7. В 454,1 г поликонденсационного раствора, содержащего 14,1 мас. % полимера ПФБТ ( [η] = 22,8 дл/г) в полифосфорной кислоте с содержанием P2O5 85,9% и имеющего динамическую вязкость 11480 Па • с при 90oC, в атмосфере аргона при перемешивании вводят дозированными порциями воду в течение 2 ч при температуре 112oC. Всего добавлено 8 г воды. По окончании добавления раствор нагревают еще 0,5 ч при этой температуре. Полученный раствор имеет концентрацию 13,84 мас.% полимера ( [η] = 22,5 дл/г) в ПФК - с содержанием 84,1% P2O5 и динамическую вязкость 6310 Па • с при температуре 90oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ВОЛОКНА | 1997 |

|

RU2130980C1 |

| КОМПОЗИЦИЯ ПРЯДИЛЬНОГО РАСТВОРА И НИТИ, ФОРМУЕМЫЕ ИЗ НЕГО | 1995 |

|

RU2146729C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ И ЖГУТОВ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ВОЛОКОН | 1996 |

|

RU2122607C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| СПОСОБ ОКИСЛЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНОГО ЖГУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167225C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ЦЕЛЛЮЛОЗЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2075560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО ВОЛОКНА | 2000 |

|

RU2180369C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ТОНКИХ ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ЛЕНТ | 1996 |

|

RU2127335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ ЖГУТОВ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ВОЛОКОН | 1993 |

|

RU2093619C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО РАСТВОРА ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2090683C1 |

Изобретение относится к получению жидкокристаллических растворов гетероциклических полимеров и, в частности, растворов высокомолекулярного поли(бензо[1,2-d: 4,5d'] бистиазол-2,6-диил)-1,4-фенилена в полифосфорной кислоте (ПФК) с содержанием Р2O5 85,5-86,2% пригодных для формования высокомодульных высокопрочных термостойких волокон и пленок. При этом в качестве добавки используют либо ПФК с содержанием Р2O5 72,4-72,8, либо воду. Достигается улучшение переработки анизотропного прядильного раствора в пленки и волокна за счет снижения динамической вязкости поликонденсационного раствора. 3 з.п.ф-лы, 2 ил, 1 табл.

| US 5374706 A, 1994 | |||

| US 5138020 A, 1992 | |||

| Защитный футляр для одноцокольных кварцевых ламп накаливания | 1973 |

|

SU472234A1 |

| Способ получения раствора для формо-ВАНия пОлифЕНилЕНОКСАдиАзОльНыХ ВОлО-KOH и плЕНОК | 1979 |

|

SU840217A1 |

Авторы

Даты

1999-09-10—Публикация

1998-02-04—Подача