Изобретение относится к области атомной энергетики и может быть использовано при конверсии оружейного плутония в МОКС - топливо.

Известен способ переработки металлического сплава плутония в смешанное оксидное уран-плутониевое (МОКС)-топливо /Porodnov P. Т., Qsipenko A.G., Skiba O. V. et al. A pyrochemical procedure for the conversion of military origin metallic plutonium into MOX fuel. // Proceeding of international conference on evaluation of emerging nuclear fuel cycle systems. Global 95, September 11-14, 1995, Versailles, France, p. 1346-1351/, включающий операции растворения компонентов сплава в расплаве смеси хлоридов щелочных металлов и уранила при барботаже расплава хлором; осаждения смешанных оксидов электролизом расплава и отделения солей от гранулята смешанных оксидов урана и плутония.

Недостатком этого способа является то, что при его осуществлении скорость растворения сплава очень низка, что приводит к усиленному износу оборудования.

Задачей настоящего изобретения является увеличение скорости растворения сплава.

Она достигается тем, что по способу переработки металлического сплава плутония в МОКС топливо, включающему растворение компонентов топлива, осаждение электролизом и отделение солей от гранулята, растворение ведут при перемешивании расплава со скоростью от 0,8 до 10 см/с. При этом скорость растворения сплава увеличивается.

При растворении сплава в расплаве смеси хлоридов щелочных металлов и уранила при барботаже расплава хлором происходят следующие реакции:

3UO2Cl2+2Pu(тв.)=3UO2(тв.)+2PuCl3 (1)

UO2(тв.)+2Cl2(газ)=UO2Cl2 (2)

UO2Cl2+2С(конструкционный)+Cl2(газ)=UCl4+2CO2(газ) (3)

Pu3++Cl2(газ)=PuCl4 (4)

3PuCl4+Ga(тв.)=3PuCl3+GaCl3 (5)

В результате реакции (1) сплав покрывается слоем диоксида урана и дальнейшая скорость растворения сплава определяется скоростью реакций (2) и (3), причем диоксид урана представляет собой компактный осадок.

При перемешивании расплава осадок диоксида урана удаляется в объем расплава в виде порошка с большой величиной площади поверхности и поверхность сплава не пассивируется. Таким образом, одновременно идут реакции (1) - (5), что увеличивает скорость растворения сплава.

При этом перемешивание необходимо вести со скоростью от 0,8 до 10 см/с. Это связано с тем, что при перемешивании расплава со скоростью до 0,8 см/с поверхность сплава зарастает осадком диоксида урана и скорость растворения сплава снижается. При скорости перемешивания более 10 см/с часть поверхности сплава оказывается не покрытой расплавом, что приводит к возгоранию сплава при непосредственном контакте с газообразным хлором и выбросу хлоридов плутония в ловушку возгонов. При этом возрастают потери плутония.

Таким образом, для увеличения скорости растворения сплава проводят перемешивание расплава со скоростью от 0,8 до 10 см/с.

Изобретение иллюстрируется следующими примерами.

Провели 5 экспериментов по переработке плутоний-галлиевого сплава. Использовали хлоратор - электолизер /Skiba O.V., Savochkin. Yu, P., Porodnov P. T. et al. Technology of pyrochemical reprocessing and production of nuclear fuel// Proceedings of international conference on future nuclear systems: emerging fuel cycles and waste disposal options. Global 93, September 12-17, 1993, Seattle, USA, p.1344-1350/ с устройствами для подачи хлора, перемешивания расплава-загрузки сплава, электроосаждения, измерения температуры, потенциала катода, конденсации летучих хлоридов, отбора проб расплава. Масса загрузки солей в пирографитовый тигель составляла 90 кг. Плутониевый сплав (5,4 кг) загружали в хлоратор - электролизер после плавления солей и достижения рабочей температуры 720oC. Начальная концентрация урана в расплаве составляла 20%. Растворение сплава проводили барботажем хлора через расплав и с/без перемешивания расплава в устройстве перемешивания расплава-загрузки сплава. Солевые пробы передавали на радиометрический анализ по Pu.

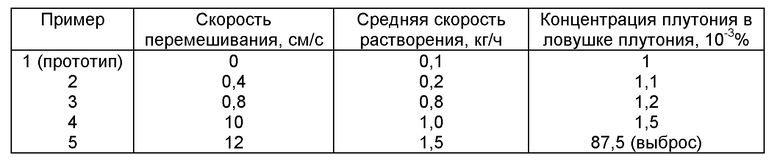

Параметры и результаты даны в таблице. Результаты, приведенные в таблице, показывают, что увеличение скорости растворения сплава происходит при использовании изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ ПЛУТОНИЙ-ГАЛЛИЕВОГО СПЛАВА В ДИОКСИД ПЛУТОНИЯ | 2000 |

|

RU2179530C2 |

| СПОСОБ И АППАРАТ ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЭЛЕКТРОЛИТИЧЕСКОГО ДИОКСИДА УРАНА | 2001 |

|

RU2211884C1 |

| Аппарат для непрерывного "сухого" хлорирования диоксида плутония | 2002 |

|

RU2217822C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МО-99 ИЗ МЕТАЛЛИЧЕСКОГО ТОПЛИВА НА ОСНОВЕ УРАНА | 1999 |

|

RU2154318C1 |

| СПОСОБ И АППАРАТ ДЛЯ ОБЪЕМНОЙ КРИСТАЛЛИЗАЦИИ ДИОКСИДА ПЛУТОНИЯ | 2003 |

|

RU2257625C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛУТОНИЙСОДЕРЖАЩИХ СОРБЕНТОВ ФТОРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2005 |

|

RU2293382C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МО-99 ИЗ ОКСИДНОГО УРАНОВОГО ТОПЛИВА | 1999 |

|

RU2153721C1 |

| СПОСОБ СОВМЕСТНОГО ОПРЕДЕЛЕНИЯ МАССОВОГО СОДЕРЖАНИЯ УРАНА И ПЛУТОНИЯ В РАСТВОРАХ КУЛОНОМЕТРИЧЕСКИМ МЕТОДОМ ПРИ ПОСТОЯННОЙ СИЛЕ ТОКА | 2017 |

|

RU2653090C1 |

| СПОСОБ РАСТВОРЕНИЯ НЕКОНДИЦИОННОЙ ТАБЛЕТИРОВАННОЙ ПРОДУКЦИИ ПРОИЗВОДСТВА МОКС-ТОПЛИВА | 2019 |

|

RU2704310C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ ОБОЛОЧКИ ТВЭЛОВ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1997 |

|

RU2122752C1 |

Изобретение относится к области атомной энергетики и может быть использовано при конверсии оружейного плутония. Сущность изобретения: для переработки металлического сплава плутония в смешанное оксидное уран-плутониевое топливо растворяют компоненты сплава в расплаве смеси хлоридов щелочных металлов и уранила при барботаже расплава хлором и перемешивании расплава со скоростью 0,8-10 см/с, осаждают смешанные оксиды методом электролиза расплава и отделяют соли от гранулята смешанных оксидов урана и плутония. Преимуществом заявленного изобретения является увеличение скорости растворения сплава. 1 табл.

Способ переработки металлического сплава плутония в смешанное оксидное уран-плутониевое топливо, включающий операции растворения компонентов сплава в расплаве смеси хлоридов щелочных металлов и уранила при барботаже расплава хлором, осаждения смешанных оксидов электролизом расплава и отделения солей от гранулята смешанных оксидов урана и плутония, отличающийся тем, что растворение ведут при перемешивании расплава со скоростью 0,8 - 10 см/с.

| RORODNOV P.T | |||

| etc | |||

| A pycochemical procedure for the conversion of military metallic plutonium into MOX fuel | |||

| Proceedings of international conference on evaluation of emerging nuclear fuel cycle systemc | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Versailles, France, September 11-14, 1995, р.1346-1351 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОРУЖЕЙНОГО ПЛУТОНИЯ | 1998 |

|

RU2131477C1 |

| СПОСОБ ПИРОХИМИЧЕСКОЙ РЕГЕНЕРАЦИИ ЯДЕРНОГО ТОПЛИВА | 1994 |

|

RU2079909C1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1349982A1 |

| US 5932930 A, 03.08.1999 | |||

| DE 3837572 A1, 18.05.1989. | |||

Авторы

Даты

2002-06-20—Публикация

2000-08-09—Подача