Изобретение относится к обработке металлов давлением, в частности к производству сталемедной проволоки.

Известен способ изготовления биметаллической, например сталемедной, проволоки, включающий подачу стального сердечника, оборачивание его оболочкой, соединение ее кромок, нагрев и прокатку заготовки (патент США N 4331283, B 23 K 20/00, 1989 г.).

К недостаткам такого способа следует отнести то, что на соединяемых поверхностях стального сердечника и медной оболочки имеются окислы и посторонние включения, что препятствует получению биметаллической сталемедной проволоки с высокими механическими и антикоррозионными свойствами.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ производства биметаллической, например сталемедной, проволоки, включающий очистку поверхности стального сердечника, осаждение подслоя меди, последующее оборачивание оболочкой, нагрев и прокатку (А.Л. Тарновский и др. "Биметаллическая проволока " М.: Металлургиздат, 1963 г.).

Этот способ предусматривает очистку поверхности стального сердечника. Это содействует соединению сердечника и медной оболочки. К недостаткам такого способа можно отнести то, что под воздействием нагрева и прокатки между стальным сердечником и медным подслоем не образуется достаточно прочный диффузионный слой, так как медь и железо ограниченно растворяются друг в друге, не образуя ряда непрерывных растворов. В результате снижается прочность сцепления слоев проволоки, что в процессе эксплуатации приводит к отслоению оболочки. Под воздействием знакопеременных нагрузок и атмосферы появляются микротрещины в оболочке и в медном подслое, через которые агрессивные вещества и влага попадают в тело проволоки. По электрохимическим свойствам медь по отношению к стали является катодным покрытием, в результате этого внутри биметаллической сталемедной проволоки образуются микрогальванические пары (железо-медь), эти микроочаги электрохимической коррозии внутри проволоки приводят к постепенному снижению ее механических и антикоррозионных характеристик, росту электрического сопротивления проволоки, в результате чего сокращается срок ее эксплуатации.

Целью предлагаемого изобретения является увеличение срока эксплуатации сталемедной проволоки за счет длительного сохранения ее механических, антикоррозионных и электрических характеристик.

Для достижения этой цели в способе изготовления сталемедной проволоки, включающем очистку поверхности сердечника, осаждение защитного подслоя, последующее оборачивание стального сердечника медной оболочкой, нагрев и прокатку, авторы предлагают в качестве защитного подслоя осаждать никель или марганец, а после прокатки осуществлять очистку медной поверхности проволоки с последующим осаждением на нее дополнительного защитного никелевого покрытия. Авторы предлагают дополнительное защитное покрытие наносить последовательным осаждением слоев никеля, например биникель или триникель.

Предлагаемый способ позволяет повысить срок эксплуатации сталемедной проволоки за счет уменьшения влияния неоднородности, возникающей под воздействием нагрева и прокатки в сталемедной проволоке. В интервале температур 750-850oC при нагреве и прокатке в результате диффузионных процессов в области контакта сталь-никель-медь или сталь-марганец-медь образуется подслой, состоящий из непрерывных твердых растворов меди в никеле и никеля в стали или меди в марганце и марганца в стали. Таким образом, этот подслой превращается в сплав с высоким содержанием никеля или марганца, который повышает прочность соединения стального сердечника и медной оболочки. Дополнительный защитный никелевый слой покрытия, осажденный на поверхность сталемедной проволоки, позволяет перекрывать микротрещины и микронадрывы, возникающие в медной оболочке в процессе эксплуатации проволоки, а также при ее изготовлении. Следовательно, исключается проникновение агрессивной среды внутрь проволоки при ее эксплуатации. В случае воздействия на проволоку значительных нагрузок, которые могут вызвать разрушение дополнительного защитного никелевого покрытия, подслой никеля или марганца не позволит возникнуть электрокоррозии внутри проволоки. За счет этих факторов и достигается повышение механических и антикоррозионных свойств и их сохранение в течение длительного периода эксплуатации сталемедной проволоки, увеличивая срок ее эксплуатации.

В известных заявителю способах изготовления сталемедной проволоки отсутствуют операции осаждения никеля или марганца в качестве защитного подслоя, очистки поверхности проволоки после прокатки с последующим осаждением на ее поверхность дополнительного защитного покрытия. Следовательно, можно считать, что заявляемый способ соответствует критерию "новизна".

Приведенная совокупность признаков и достигаемый результат характеризуют единство изобретения и не является очевидным специалисту, поэтому предлагаемое техническое решение обладает критерием "изобретательский уровень".

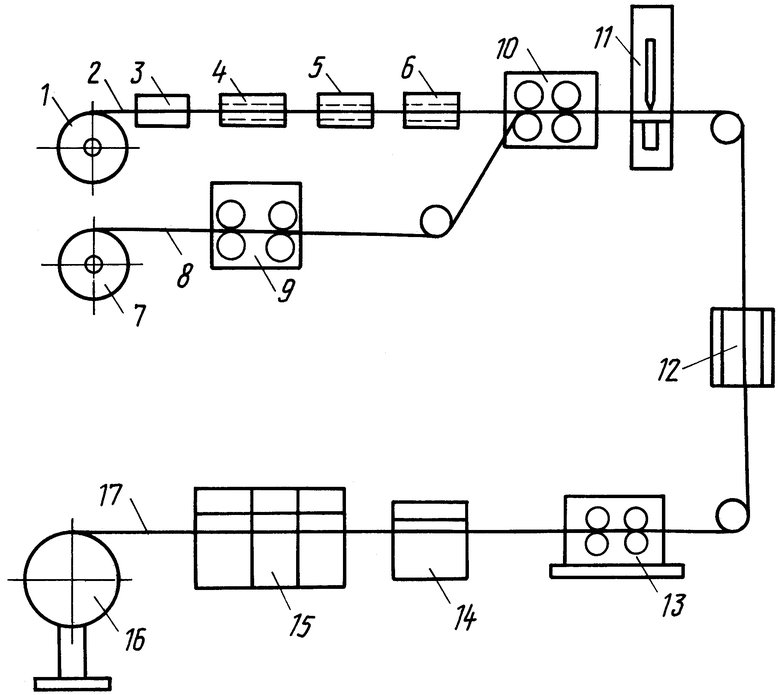

Линия для осуществления предлагаемого способа изготовления сталемедной проволоки изображена на чертеже.

Изготовление сталемедной проволоки осуществляется следующим образом.

Из бунта 1 разматывают стальной сердечник 2 и подают в правильное устройство 3, затем в узел 4 плазменной очистки, после этого производят осаждение защитного подслоя никеля или марганца в узле 5, затем промывают в промывочной ванне 6. Одновременно с бунта 7 подают оболочку 8 в виде медной ленты, очистив ее поверхность в узле 9 от окислов, оборачивают ее вокруг стального сердечника 2 с защитным подслоем с помощью формирующего блока 10. Узел сварки 11 соединяет кромки оболочки 8. Затем заготовку нагревают в узле электроплазменного нагрева 12 до температуры 750-858oC и направляют в узел обжатия (прокатки) 13, где заготовку обжимают до образования прочного сцепления слоев. Готовую биметаллическую проволоку направляют в узел очистки 14, после этого сразу осуществляют осаждение дополнительного защитного никелевого покрытия в узле 15. На барабан 16 наматывают готовую сталемедную проволоку 17.

Узел 5 обеспечивает электролизное осаждение защитного подслоя никеля или марганца, устройство с формирующим блоком 10 для оборачивания стального сердечника 2 и медной ленты 8 представляет собой многовалковую клеть с шестью оборачивающими валками. Операция соединения кромок осуществляется аргонодуговой сваркой устройством 11. В узле электроплазменного нагрева 12 под воздействием искровых разрядов, возникающих на поверхности биметаллической заготовки, происходит быстрый нагрев ее до температуры 750-850oC. После этого нагретую заготовку обжимают в прокатной клети с двумя взаимно перпендикулярными валками до диаметра готовой проволоки. После очистки в узле 14 проволоку подают в узел 15 для осаждения дополнительного защитного никелевого покрытия, которое осуществляется последовательным осаждением слоев никеля из разных электролитов. Например, первый слой - из стандартного электролита, а второй - из электролита блестящего никелирования, промежуточный же слой - из электролита с серосодержащей добавкой.

Использование предлагаемого способа изготовления сталемедной проволоки позволяет получить проволоку, имеющую следующие свойства:

Временное сопротивление разрыву - Не менее 750 Н/мм2

Электрическое сопротивление постоянному току при температуре 20oC - Не более 58 Ом/км

Предлагаемый способ позволяет получать сталемедную проволоку, которую можно эксплуатировать длительное время даже в условиях сильно агрессивных сред при достаточно больших нагрузках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ СТАЛЕМЕДНОЙ ПРОВОЛОКИ | 2000 |

|

RU2189877C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1997 |

|

RU2136466C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1999 |

|

RU2214311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2015 |

|

RU2605736C2 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2220852C2 |

| Способ изготовления сталемедной проволоки | 1989 |

|

SU1706737A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2099166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНОЙ ПРОВОЛОКИ | 1997 |

|

RU2122908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

Изобретение относится к обработке металлов давлением, в частности к производству сталемедной проволоки. Предложенный способ включает очистку поверхности стального сердечника, нанесение защитного подслоя, оборачивание медной ленты вокруг сердечника, соединение ее кромок, нагрев и прокатку полученной биметаллической заготовки, причем в качестве защитного подслоя наносят слой никеля или марганца, а после прокатки поверхность биметаллической проволоки очищают и осаждают на ее поверхность дополнительное защитное никелевое покрытие последовательным осаждением слоев. Предлагаемый способ позволяет получать проволоку с высокими механическими и антикоррозионными свойствами, которые сохраняются в течение длительного периода ее эксплуатации. 1 з.п.ф-лы, 1 ил.

| ТАРНОВСКИЙ А.Л | |||

| и др | |||

| Биметаллическая проволока | |||

| - М.: Металлургиздат, 1963, с.44 - 92 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1992 |

|

RU2008109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1997 |

|

RU2136466C1 |

| GB 1156540, 24.01.1967. | |||

Авторы

Даты

2001-08-27—Публикация

2000-06-20—Подача