Изобретение относится к стержневым крепежным элементам, например, к гвоздям, шурупам, винтам, заклепкам и т.п., и может быть использовано в различных областях техники.

Известны стержневые крепежные элементы в виде гвоздей, содержащие два слоя металла: внутренний - из стали и наружный, играющий защитную роль, - из никеля, меди, хрома и т.п. (гвозди проволочные ГОСТ 283-75. Издательство стандартов. Москва. 1979).

Недостатком известных крепежных элементов является тонкий слой наружного слоя, достигающий толщины не более 4...6 мкм, который истирается уже при хранении и транспортировке изделий. Кроме того, слой указанной толщины не в состоянии закрыть микронеровности и шероховатости на поверхности внутреннего слоя, выполненного из стали методом прокатки или ковки.

Известны стержневые крепежные элементы в виде заклепок, содержащие два слоя - внутренний (стальной) и наружный (цинковый, оловянный, медный и т.п. ). (Заклепки ГОСТ 10299-62. ..10304-62. Издательство стандартов. Москва). Здесь, как и в предыдущем случае, толщина наружного слоя (покрытия) также ограничивается несколькими микронами, из-за чего этот слой сдирается при прессовке заклепки. Так как тонкий слой не в состоянии выровнять поверхность внутреннего слоя заклепки, то герметичность заклепочных соединений не достигается. Если делать внутренний слой из мягких сортов стали, которая при раздаче заклепки может заполнить все микрозазоры, то в этом случае не будет достигнута необходимая прочность клепаного соединения. Возникает противоречие: чтобы создать герметичное заклепочное соединение, нужно внутренний слой заклепки делать из мягких сортов металла, но в этом случае теряется прочность соединения. Это противоречие порождено наличием тонкого наружного слоя, который, будучи мягким, все же не в состоянии под действием пластической деформации заполнить все зазоры.

Известен стержневой крепежный элемент в виде шурупа, шпильки, винта или штифта, выполненного из двух слоев: внутреннего - из стали, наружного - в виде покрытия - из коррозионно-стойкого материала, например меди, причем наружный слой имеет толщину 6...9 мкм. (В.И.Анурьев. Справочник конструктора-машиностроителя, T. 1, стр. 529, стр. 541, стр. 542. "Машиностроение", Москва, 1978 г.).

Известные крепежные элементы обладают малой механической прочностью наружного слоя, что ограничивает их применение в трущихся (подвижных) соединениях, например, в паре гайка-винт, в качестве оси вращения, направляющих и т. п. В связи с этим, известные шурупы, винты, штифты не допускают многократный демонтаж и монтаж.

Тонкий наружный слой у известных крепежных элементов не позволяет сгладить и выровнять микронеровности на поверхности внутреннего слоя, в результате плотное, герметичное прилегание к ответным поверхностям отверстий становится невозможным.

Если применить прессовые посадки, тогда наружный слой сдирается, и крепежный элемент лишается защиты от коррозии.

В случае если известный крепежный элемент по совместительству будет нести функцию электропроводника, например в электротехнических приборах, то, в силу незначительности наружного слоя меди, его сопротивление может оказаться выше допустимого.

Для устранения вышеуказанных недостатков в известных стержневых крепежных элементах, которые содержат два слоя металла, - внутренний, выполненный из стали, и внешний, выполненный из коррозионно-стойкого материала, авторы предлагают внешний слой выполнять толщиной не менее 0,1 мм и не более 1,5 мм.

Кроме того, предлагается на внешнем слое выполнить винтовую накатку. В этом случае наружный слой, выполняющий функцию коррозионной защиты, не истирается при хранении и транспортировке стержневых крепежных изделий, закрывает и выравнивает микронеровности поверхности стального или иного внутреннего слоя и обеспечивает правильность геометрической формы, что, в свою очередь, облегчает достижение герметичности в посадочных местах.

Обладая достаточно толстым и относительно мягким слоем (0,1...1,5 мм), крепежный элемент, выполненный в виде заклепки, при опрессовке плотно прилегает к поверхностям соединяемых деталей и обеспечивает не только герметичность, но и равенство в распределении механических нагрузок.

В этом случае возможно выполнение внутреннего слоя из высокопрочных металлов без возникновения упомянутых ранее противоречий, присущих известным крепежным элементам.

Толстый наружный слой из меди и иного антифрикционного материала позволяет многократно производить монтаж и демонтаж крепежных элементов без ухудшения их работоспособности. Также крепежный элемент, выполненный в виде штифта или иных подобных форм, допускает напряженные и прессовые посадки без ухудшения работоспособности и стойкости к агрессивным средам.

Гвоздь, выполненный предлагаемым образом, будет надежно скреплять деревянные детали в морской воде и во многих других коррозионных средах.

Предлагаемый крепежный элемент, в силу наличия достаточно толстого медного внешнего слоя, будет оказывать минимальное сопротивление прохождению электрического тока, и поэтому он может дополнительно нести функцию электропроводника во многих электротехнических устройствах. Кроме того, толстый внешний слой позволяет легко формировать на нем методом накатки винтовую образующую, например для шурупов, резьбу - для винтов, масляные канавки - для шплинтов и штифтов, насечки - для гвоздей и т.д.

В известных заявителю крепежных элементах, выполненных из двух слоев, отсутствует внешний слой из меди толщиной 0,1... 1,5 мм. Следовательно, можно считать, что заявляемое изобретение включает в себя критерий "новизна".

Увеличение толщины внешнего слоя в биметаллических проводах, термобиметаллических выключателях, в сосудах давления и т.д. имеет свои положительные качества и широко известно специалистам. Но то, что увеличенная толщина внешнего слоя крепежных изделий увеличивает герметичность соединения, способствует лучшему распределению нагрузок (повышает работоспособность и долговечность), допускает многократный монтаж и дает возможность сократить количество электропроводников - эти свойства не являются очевидными для специалистов, и поэтому, заявленное решение обладает критерием "Изобретательский уровень".

Выполнение предлагаемого стержневого крепежного элемента в виде двухслойных гвоздей, шурупов, шпилек, штифтов, у которых наружный слой имеет толщину 0,1. .. 1,5 мм, промышленно выполнимо из уже выпускаемых биметаллических (сталемедных) проводов различных типоразмеров (см. Каталог "Биметаллы и многослойные материалы". Москва. 1987 г.).

Промышленная применимость изобретения видна из описания конструкции заявляемого стержневого крепежного элемента.

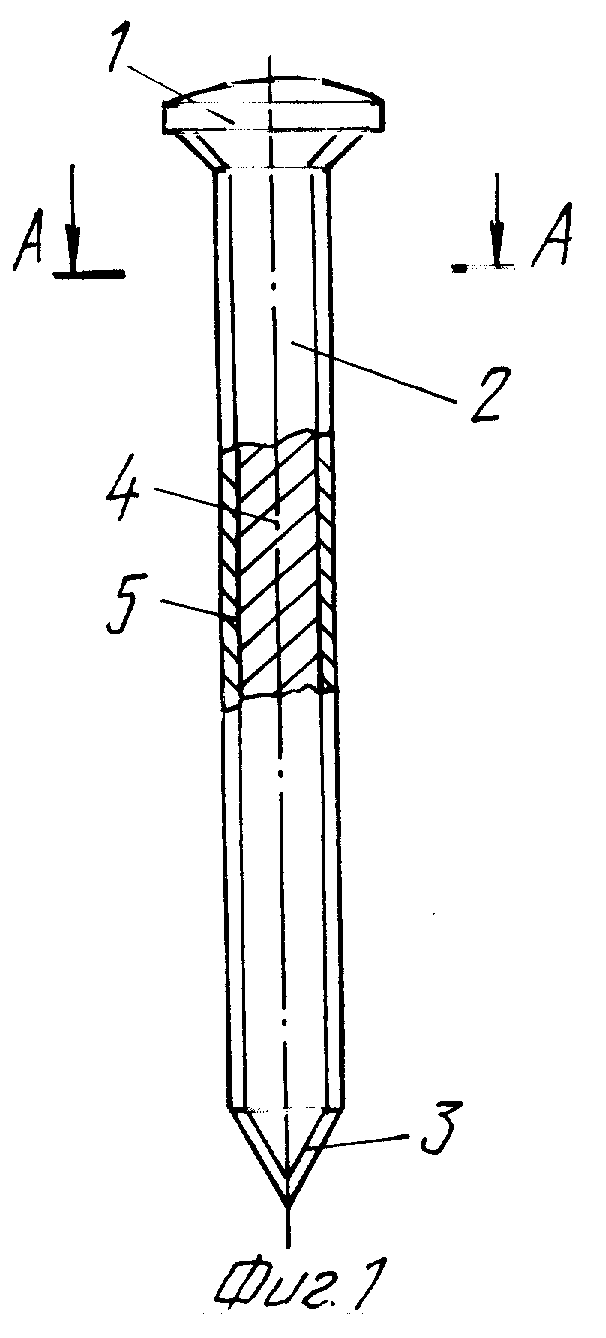

Изобретение поясняется чертежом.

На фигуре 1 изображен стержневой крепежный элемент, выполненный в виде гвоздя.

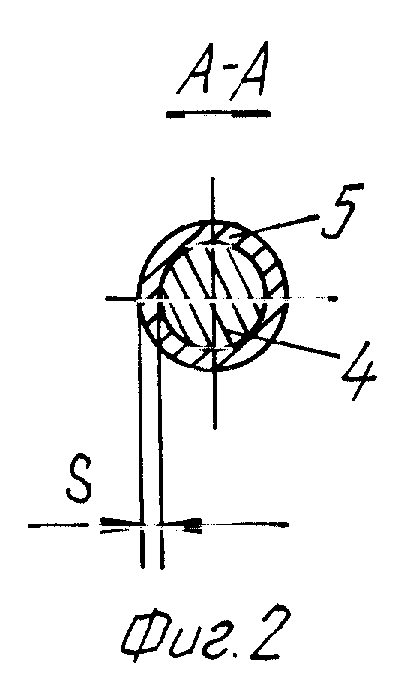

На фигуре 2- то же, в поперечном сечении.

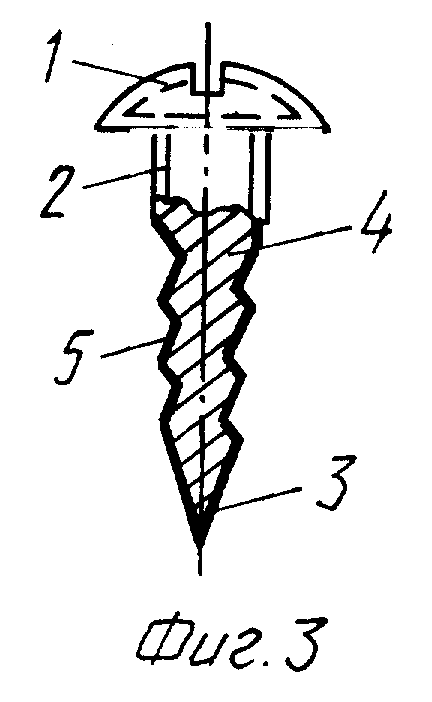

На фигуре 3 изображен стержневой крепежный элемент, выполненный в виде шурупа.

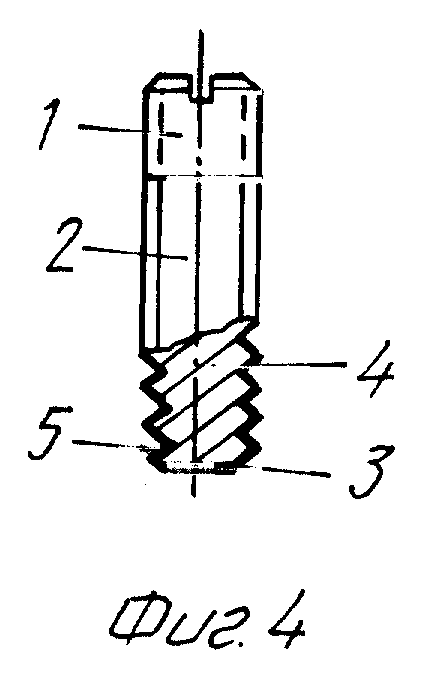

На фигуре 4 изображен стержневой крепежный элемент, выполненный в виде шпильки.

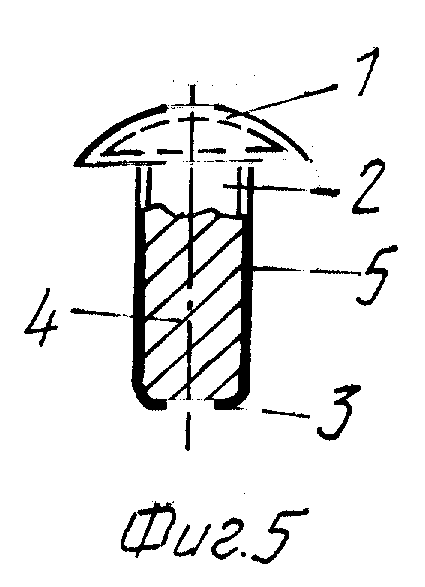

На фигуре 5 изображен стержневой крепежный элемент, выполненный в виде заклепки.

Стержневой крепежный элемент, выполненный в вид гвоздя (см. фиг. 1), состоит из головки 1, стержня 2, наконечника 3 и выполнен из двух слоев - внутреннего стального 4, внешнего - медного 5. Причем внешний медный слой имеет толщину в пределах от 0,1 мм до 1,5 мм.

Пределы толщины слоя "S" определены из следующих соображений: при толщине меньше 0,1 мм внешний слой начинает резко снижать свои прочностные и антикоррозионные свойства, а также затрудняется нанесение рисок и профилирующих канавок (на чертеже не показаны). При толщине внешнего слоя более 1,5 мм прочностные и эксплуатационные свойства улучшаются незначительно, но резко возрастает себестоимость изготовления. Толщина внешнего слоя более 1,5 мм экономически не целесообразна. Поперечное сечение гвоздя может иметь различную форму - круглую, квадратную, тавровую и т.д.

Стержневой крепежный элемент, выполненный в виде шурупа (см. фиг. 3), имеет головку 1, стержень 2 и наконечник 3. Стержень 2 имеет стальной сердечник 4 и внешний слой из меди 5 с винтовой накаткой, причем толщина слоя лежит в пределах от 0,1...1,5 мм.

Стержневой крепежный элемент, выполненный в виде шпильки (см. фиг. 4), состоит из головки 1, стержня 2, внутреннего стального слоя 4 и внешнего медного слоя 5.

При забивке гвоздя (фиг. 1 ) острие 3 раздвигает волокна древесины и стержень 2 погружается до упора головки 1 в поверхность древесины. Все механические нагрузки воспринимаются внутренним стальным слоем 4 и коррозионные нагрузки от имеющейся в древесине влаги и других агрессивных сред воспринимаются внешним слоем меди 5. Так как слой 5 имеет толщину от 0,1 мм до 1,5 мм, защита внутреннего слоя будет происходить длительное время, измеряемая годами и десятилетиями. Если обычный известный гвоздь во влажной древесине стоит не более двух, трех лет, то предлагаемый будет сохранять свою форму не менее 8-15 лет, в зависимости от примененной толщины внешнего медного слоя.

При завинчивании шурупа (фиг. 3) он погружается в скрепляемую деталь и его работа происходит аналогично работе гвоздя.

При завинчивании винта (фиг. 4) и при достижении необходимого натяга мягкий внешний слой из меди 4 деформируется и заполняет зазоры в резьбовом соединении. Этим обеспечивается самопроизвольное выворачивание винта.

Все механические нагрузки воспринимаются внутренним стальным слоем 4.

Так как винт или иной вид предлагаемого крепежного элемента имеет достаточно толстый внешний слой из меди, то в некоторых случаях его можно использовать как проводник электрического тока, особенно высоких частот, который, как известно, течет в основном по внешней поверхности проводника.

При расклепывании заклепки (фиг. 5) ее внутренний слой 4, расширяясь, прижимает внешний мягкий слой к скрепляемым деталям и заполняет все микронеровности. Этим обеспечивается не только герметизация клепаного соединения и равномерность распределения механических нагрузок на внутренний стальной слой 4 заклепки. Кроме того, при значительных температурных расширениях скрепляемых деталей не происходит срез заклепок, как это наблюдается при известных заклепках. Внешний слой предлагаемой заклепки, имея значительную толщину, сминаясь, компенсирует тепловые подвижки скрепляемых элементов.

Использование предлагаемого стержневого крепежного элемента позволяет более надежно скреплять соединяемые элементы, равномернее распределять механические нагрузки, не допуская местных напряжений и, при необходимости, выполнять функцию электропроводников.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2163852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1997 |

|

RU2136466C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНОЙ ПРОВОЛОКИ | 1997 |

|

RU2122908C1 |

| ПОДВЕСНОЙ КОНТАКТНЫЙ ПРОВОД С СИГНАЛЬНЫМИ ПРОВОДНИКАМИ | 2000 |

|

RU2213670C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОГО СОЕДИНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДРОССЕЛЬ-ТРАНСФОРМАТОРОМ | 1997 |

|

RU2153991C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1999 |

|

RU2214311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2099166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО ЭЛЕКТРОПРОВОДНИКА | 2001 |

|

RU2216804C2 |

| ЭЛЕМЕНТ МНОГОСЛОЙНОЙ ЛЕГКОЙ СТРОИТЕЛЬНОЙ ПАНЕЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2522359C2 |

| АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2010 |

|

RU2544706C2 |

Изобретение относится к крепежным элементам типа гвоздей, шурупов, винтов, заклепок и т. п. Предлагаемый крепежный элемент выполнен из двух металлов, образующих внутренний и внешний слои. Внутренний слой выполнен из стали, а внешний из коррозионно-стойкого материала, например меди. При этом внешний медный слой имеет толщину в пределах 0,1 - 1,5 мм и может иметь винтовую накатку. Наличие медного слоя позволяет повысить долговечность крепежного элемента, его работоспособность в агрессивных средах, выровнять механические напряжения и выполнять функцию проводника электрического тока. 1 з.п. ф-лы, 5 ил.

| Резьбовой элемент | 1975 |

|

SU567862A1 |

| GB 1460888, 06.01.77 | |||

| СПОСОБЫ И УСТРОЙСТВА В ТЕЛЕКОММУНИКАЦИОННОЙ СИСТЕМЕ | 2011 |

|

RU2554527C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2012 |

|

RU2508962C1 |

| DE 3220749 А1, 08.12.83 | |||

| Способ прокладки каналов | 1985 |

|

SU1254095A1 |

| Поливанов П.М | |||

| Крепежные детали | |||

| Справочник | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Ограничитель электрического тока | 1928 |

|

SU10303A1 |

Авторы

Даты

1999-09-10—Публикация

1997-11-28—Подача